Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процессов обработки материалов на шнековых прессах.

Известен способ автоматического управления процессом прессования масличного материала в шнековом прессе (А.С. N 1362655, B 30 B 9/12), предусматривающий регулирование усилия на прижимном устройстве по результатам сравнения количества прессованного масла с заданным значением, а также регулирование скорости вращения шнека по измеренному значению тока нагрузки приводного двигателя шнека пресса.

Однако в известном способе не предусмотрено охлаждение рабочей зоны шнека с целью стабилизации оптимального значения температуры в зоне прессования и, как следствие, отсутствует регулирование расхода хладагента по температуре в зоне прессования с коррекцией по температуре исходного продукта, что не может обеспечить повышение качества масла.

Наиболее близким по технической сущности к предлагаемому является способ автоматического управления процессом прессования в шнековом прессе (А.С.N 1574476, B 30 B 9/12), предусматривающий измерение температуры, влажности, масличности и расхода исходного продукта; температуры масла и его выхода, количества твердых частиц в масле; масличности жмыха, в котором по измеренным значениям осуществляют управление величиной тока приводного двигателя шнека пресса, а следовательно, частотой вращения и величиной давления перед диафрагмой пресса с коррекцией по температуре масла и содержанию твердых частиц в нем.

Известный способ имеет следующие недостатки:

- отсутствие канала регулирования температуры в зоне прессования воздействием на расход хладагента, что не создает условий для повышения качества продукции;

- регулирование усилий прижимного устройства по результатам сравнения количества прессованного масла с заданным с коррекцией этого воздействия по содержанию твердых частиц в масле в практическом плане весьма проблематично из-за отсутствия приборов качественного анализа, способных оперативно определять содержание твердых частиц в масле. Это обстоятельство не позволяет непрерывно в потоке осуществлять коррекцию управления (в настоящее время измерение этого показателя осуществляется лабораторным способом);

- способ не может обеспечить снижение энергозатрат, так как не предусматривает экстремального регулирования удельным энергетическими затратами, приходящимися на единицу массы конечного продукта в допустимой области качественных показателей масла.

Технической задачей изобретения является снижение теплоэнергетических потерь, приходящихся на единицу массы получаемого масла, а также повышение качества процесса прессования.

Поставленная задача достигается тем, что в способе автоматического управления процессом прессования в шнековом прессе, предусматривающем измерение масличностей исходного продукта и жмыха, температуры исходного продукта, расхода исходного продукта и выхода масла, дополнительно осуществляют подвод хладагента на охлаждение рабочей камеры пресса, измеряют среднеинтегральную температуру по вертикальному сечению в последней ступени зоны прессования, давление в последней ступени зоны прессования, расход хладагента, потребляемую мощность регулируемого привода пресса, по измеренным значениям масличностей исходного продукта и жмыха определяют текущее значение их соотношения, в зависимости от которого устанавливают частоту вращения шнека пресса путем воздействия на мощность регулируемого привода пресса с коррекцией соотношения масличностей по текущему значению давления в последней ступени зоны прессования, а по температуре исходного продукта устанавливают расход хладагента с коррекцией по значению среднеинтегральной температуры в вертикальном сечении последней ступени зоны прессования, причем при достижении текущего значения давления максимального значения снижают частоту вращения шнека пресса, а температуру нагрева продукта в зоне прессования стабилизируют путем воздействия на расход хладагента на охлаждение рабочей камеры с коррекцией по текущему значению температуры исходного продукта; по текущим значениям расходов исходного продукта, хладагента и выхода масла, потребляемой мощности привода шнека пресса определяют текущие значения удельных теплоэнергетических потерь, определяют знак их производной по расходу исходного продукта и, если знак производной отрицательный, то увеличивают расход исходного продукта, если же знак положительный, то уменьшают расход исходного продукта.

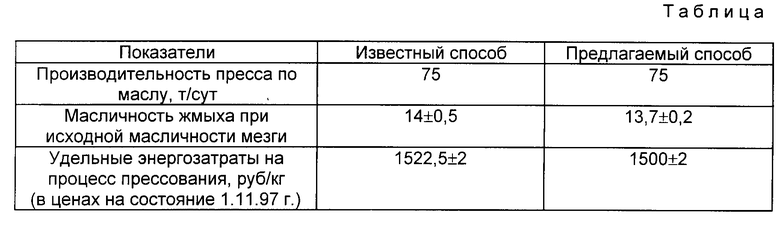

На фиг. 1 представлена схема, реализующая предлагаемый способ автоматического управления процессом прессования в шнековом прессе.

На фиг. 1 показаны пресс 1; линии: подачи исходного продукта 2, отвода масла 3, отвода жмыха 4, подачи хладагента в полость шнека 5, отвода хладагента 6; датчики: масличностей исходного продукта 7 и жмыха 8, потребляемой мощности привода пресса 9, температур исходного продукта 10 и в зоне прессования 11 и 12, давления в зоне прессования 13, расхода исходного продукта 14, выхода масла 15, расхода хладагента 16; вторичные приборы: 17, 18, 19, 20, 21, 22, 23, 24, 25; регулятор соотношения 26; корректирующие блоки 27, 28; локальные регуляторы 29,30,31; исполнительные механизмы 32, 33, 34; вычислительное устройство 35; экстремальный регулятор 36.

Способ осуществляется следующим образом.

Исходный масличный материал, прошедший влаготепловую обработку, подается на прессование в шнековый пресс 1.

По информации датчиков 7,8 по содержанию масличностей в мезге и жмыхе с помощью вторичных приборов 17, 18 регулятор соотношения 26 вырабатывает задание локальному регулятору 31, который посредством исполнительного механизма 33 устанавливает заданную мощностью регулируемого привода шнекового пресса 1. Текущее давление и последней ступени зоны прессования измеряется датчиком 13 и вторичным прибором 22, и при достижении текущего значения давления, максимально допустимого, с помощью корректирующего блока 27 корректируется задание локальному регулятору 31, который снижает мощность регулируемого привода пресса 1 посредством исполнительного механизма 33.

Одновременно по текущему значению температуры исходного продукта, измеряемой датчиком 10 и вторичным прибором 20, локальный регулятор 30 с помощью исполнительного механизма 32 устанавливает необходимый расход хладагента на охлаждение рабочей камеры пресса 1. С помощью датчиков 11, 12 и вторичного прибора 21 измеряется текущее значение среднеинтегральной температуры в вертикальном сечении последней ступени зоны прессования, а сигнал, пропорциональный этому значению, подается на корректирующий блок 28, который вырабатывает корректирующий сигнал локальному регулятору 30 на изменение расхода хладагента посредством исполнительного механизма 32.

С помощью датчиков 9, 14, 15, 16 через вторичные приборы 19, 23, 24, 25 информации о потребляемой мощности привода пресса, а также о текущих значениях выхода масла, расходов исходного продукта и хладагента непрерывно поступает в вычислительное устройство 35, которое вычисляет текущие значения теплоэнергетических потерь, приходящихся на единицу массы получаемого масла. Экстремальный регулятор 36 определяет знак производной удельных теплоэнергетических потерь по расходу исходного продукта и в зависимости от знака производной корректирует задание локальному регулятору 29 на изменение расхода исходного продукта в пресс 1 посредством исполнительного механизма 34. При положительном знаке производной экстремальный регулятор 36 выдает корректирующий сигнал на уменьшение расхода исходного продукта, при отрицательном - на увеличение расхода исходного продукта в пресс 1.

Таким образом, корректирующий сигнал, вырабатываемый экстремальным регулятором 36, устанавливает расход исходного продукта в шнековый пресс 1, соответствующий минимуму удельных теплоэнергетических потерь.

В процессе управления минимизации подвергаются удельные теплоэнергетические потери, то есть

где Σ3 - теплоэнергетические потери, руб/ч;

Gвых - выход масла, кг/ч.

Найдем функциональную зависимость между критерием R и мощностью регулируемого привода с учетом ограничений на управляемые параметры. Числитель критерия - теплоэнергетические потери определяют по формуле

Σ3 = Σ31+NпрЦэ+Цхл•Gхл, (2)

где Σ31 - теплоэнергетические потери на предыдущих технологических операциях;

Nпр - потребляемая мощность привода пресса, кВт;

Цэ - цена электроэнергии, руб/кВт•ч; Цэ = 420 руб/кВт•ч;

Цкл - цена хладагента, руб/м3; Цхл=5000 руб/м3;

Gхл - массовый расход хладагента, м3/ч.

По данным экспериментальных исследований получены эмпирические зависимости составляющих удельных теплоэнергетических потерь по расходу исходного продукта

где B1, B2, B3 -эмпирические коэффициенты.

Расход исходного продукта и выход масла связаны следующим соотношением

Gвых= B4(AGвх+1), (4)

где Gвх - расход исходного продукта, кг/ч;

B4, A - эмпирические коэффициенты.

Подставляя (2), (3), (4) в (1), получаем

где B1, B2, B3, B4 A > 0.

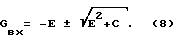

Приведем формулу(5) к виду, удобному для исследования на экстремум, при следующих обозначениях:

B1/B4A = D,(B2+B3)/B1= C, 1/A = E.

Тогда

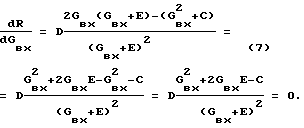

Необходимое условие экстремума:

Отсюда следует Gвх + 2GвхE - C = 0

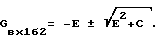

Так как значение расхода исходного продукта величина положительная, то поэтому условию будет удовлетворять единственное решение

Условие экстремума выполняется как при максимуме, так и при минимуме функции. Поэтому необходимо убедиться, что решение, найденное в нашем случае, соответствует именно минимуму. Это можно установить по знаку второй производной критерия оптимизации:

Следовательно, в точке экстремума (8) имеет место минимум.

Таким образом, обосновано существование экстремальной характеристики способа управления, а критерий (1) позволяет рассматривать процесс прессования маслосодержащего сырья как объект экстремального управления.

В качестве объекта прессования использовались семена подсолнечника, прошедшие весь технологический цикл до поступления в пресс.

Начальная масличность исходного материала может изменяться в пределах M1= 41±1% к общей массе, что связано, прежде всего, с изменяющимся составом исходного сырья, а также с условиями хранения и транспортировки.

Итак, применительно к прессованию подсолнечных семян способ осуществляется следующим образом.

Пусть масличность мезги составляет M1=41±1%, жмыха M2=14±0,5%, информация о которых с помощью датчиков 7,8 и вторичных приборов 17,18 поступает в регулятор соотношения 26.

Сравнивается текущее значение отношения масличностей жмыха и мезги с заданным:

- если M2/M1 < 0,34 то регулятор соотношения 26 через корректирующий блок 27 вырабатывает задание локальному регулятору 31, который посредством исполнительного механизма 33 увеличивает мощность привода пресса 1, например, с 30 до 36 кВт;

- если M2/M1 ≥0,34, то корректирующий сигнал с регулятора соотношения 26 локальному регулятору 31 не подают.

При непрерывном увеличении мощности привода с помощью датчика 13 и вторичного прибора 22 измеряется текущее значение Pтек. При достижении максимально допустимого значения давления Pmax, например Pmax= 30 МПа, корректирующий блок 27 по текущей информации о величине давления корректирует задание локальному регулятору 31, который посредством исполнительного механизма 33 уменьшает мощность привода до тех пор, пока не будет выполняться условие Pтек ≤ Pmax. Соблюдение данного условия важно для повышения качества процесса прессования, так как установлено, что с увеличением давления на мезгу в зеере выше оптимальной пластичности выход масла уменьшается. Одной из причин этого является то, что при повышенном давлении увеличивается текучесть мезги, следствием является закупорка межколосниковых щелей, препятствующая выходу масла.

Одновременно по текущему значению температуры исходного продукта, например 105 ± 0,5 oC, с помощью датчика 10 и вторичного прибора 20 информация поступает в локальный регулятор 30. Путем воздействия на регулируемый привод пресса 1 посредством исполнительного механизма 32 для температуры исходного продукта, например, 105 ± 0,5oC, локальный регулятор 30 устанавливает расход хладагента (например, воды) на охлаждение рабочей камеры, например, Gхл1= (0,5±0,05)•10-3) м3/ч.

С помощью датчиков 11, 12 и вторичного прибора 21 измеряется текущее значение среднеинтегральной температуры Tтек в вертикальном сечении последней ступени зоны прессования.

При достижении максимально допустимого значения среднеинтегральной температуры в вертикальном сечении последней ступени зоны прессования, например  = 130oC корректирующий блок 28 корректирует эадание регулятору 30, который увеличивает расход хладагента, например, до значения Gхл2х=(0,8 ± 0,05)•10-3м3/ч посредством исполнительного механизма 32. Текущее значение среднеинтегральной температуры, изменившееся в результате коррекции значения расхода хладагента, сравнивается с максимально допустимым значением среднеинтегральной температуры в вертикальном сечении последней ступени зоны прессования. Коррекция значения расхода хладагента осуществляется до тех пор, пока не будет выполняться условие

= 130oC корректирующий блок 28 корректирует эадание регулятору 30, который увеличивает расход хладагента, например, до значения Gхл2х=(0,8 ± 0,05)•10-3м3/ч посредством исполнительного механизма 32. Текущее значение среднеинтегральной температуры, изменившееся в результате коррекции значения расхода хладагента, сравнивается с максимально допустимым значением среднеинтегральной температуры в вертикальном сечении последней ступени зоны прессования. Коррекция значения расхода хладагента осуществляется до тех пор, пока не будет выполняться условие  .

.

Таким образом, получая текущую информацию о Gвх, Nпр, Gхл с помощью выражения (6) вычислительное устройство 35 вычисляет текущие значения удельных теплоэнергетических потерь, а экстремальный регулятор 36 непрерывно вычисляет знак производной DR/dGвх и устанавливает такое значение G

Предлагаемый способ управления обеспечивает непрерывное слежение за минимумом удельных теплоэнергетических потерь при различных возмущениях и позволяет вести процесс прессования с минимальными потерями теплоэнергетических ресурсов в пределах заданной производительности при получении масла стандартного качества.

Рассмотрим конкретный пример реализации предлагаемого способа в производственных условиях.

Способ осуществлялся в маслопрессе МП-68 непрерывного действия, установленного на ОАО "Лискинский МЭЗ".

Основные показатели процесса:

Производительность пресса, т/сут - 75

Расход воды при температуре 14oC, кг/ч - (0,5±0,05) • 10-3

Температура мезги (после жаровни), oC - 105±0,5

Масличность мезги,% - 41±1

Масличность жмыха,% - 14±0,5

Мощность привода, кВт - 25/30/36

Максимальное давление в последней ступени зоны прессования, МПа - 30

Максимальная температура в рабочей камере oC - 130

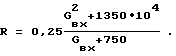

По данным экспериментальных исследований получены значения коэффициентов в формуле (6) с учетом (3), (4), (5):

D = 0,25; E - 750;

C = k1•k2;

где k1 - поправочный коэффициент; K1 = 104;

k2 - коэффициент, определяемый с учетом (3), (4), (5);

k2 = 1350.

Подставляя полученные коэффициенты D, C, E в (6), получаем выражение критерия в следующем виде:

Построенная по формуле (10) экстремальная зависимость стоимости удельных энергозатрат на 1 кг от расхода исходного продукта (фиг.2) позволяет оценить эффективность выбора оптимального значения G

Из графика видно, что отклонение от оптимума G

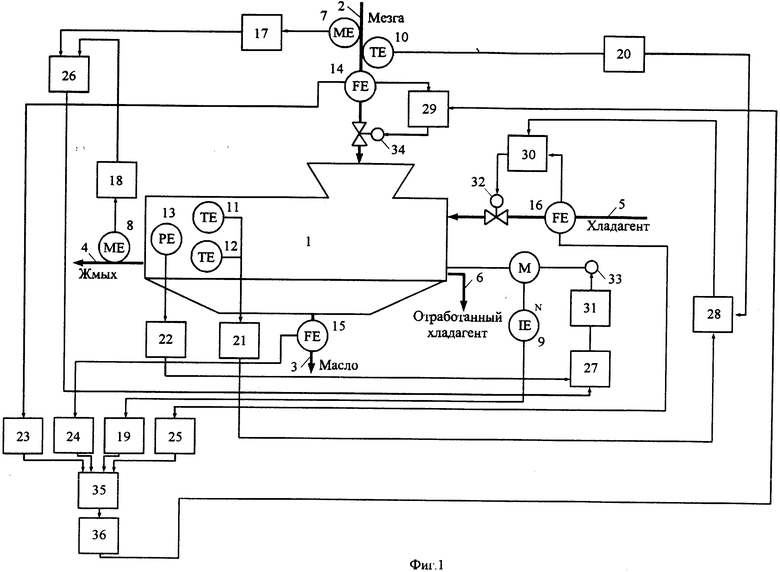

Ниже приводится таблица сравнения показателей процесса прессования семян подсолнечника по известному и предлагаемому способу управления.

Из таблицы следует, что при одной и той же производительности пресса в сравниваемых способах в предлагаемом способе достигается снижение масличности жмыха на 2,2%, удельных энергозатрат на 1,5% за счет повышения точности и надежности управления.

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процессов обработки материалов на шнековых прессах. Способ автоматического управления процессом прессования в шнековом прессе включает измерение масличностей исходного продукта и жмыха, температуры исходного продукта, расхода исходного продукта и выхода масла, дополнительно осуществляют подвод хладагента на охлаждение рабочей камеры пресса, измеряют среднеинтегральную температуру по вертикальному сечению в последней ступени зоны прессования, давление в последней ступени зоны прессования, расход хладагента, потребляемую мощность регулируемого привода пресса. По измеренным значениям масличностей исходного продукта и жмыха определяют текущее значение их соотношения, в зависимости от которого устанавливают частоту вращения шнека пресса путем воздействия на мощность регулируемого привода пресса с коррекцией соотношения масличностей по текущему значению давления в последней ступени зоны прессования, а по температуре исходного продукта устанавливают расход хладагента с коррекцией по значению среднеинтегральной температуры в вертикальном сечении последней ступени зоны прессования. При достижении текущего значения давления максимального значения снижают частоту вращения шнека пресса, а температуру нагрева продукта в зоне прессования стабилизируют путем воздействия на расход хладагента на охлаждение рабочей камеры с коррекцией по текущему значению температуры исходного продукта. Технической задачей изобретения является снижение теплоэнергетических потерь, приходящихся на единицу массы получаемого масла, а также повышение качества процесса прессования. 1 з.п. ф-лы, 2 ил., 1 табл.

| Способ автоматического управления процессом прессования в шнековом прессе и устройство для его осуществления | 1988 |

|

SU1574476A1 |

| Способ автоматического управления процессом прессования масличного материала в шнековом прессе | 1986 |

|

SU1362655A1 |

Авторы

Даты

1998-08-20—Публикация

1997-12-15—Подача