1

Изобретение относится к литейному производству, преимущественно к литью тугоплавких и химически активных металлов.

Известны суспензии на основе гра- 5 фитового порошка, термореактивной смолы, отвердителя и растворителя для производства литейных форм по выплавляемым моделям l .

Недостатком форм, получаемых из Ю этих суспензий, является их низкая прочность и высокая усадка, приводящая к искажению геометрических размеров отливки.

Наиболее близкой к изобретению по 15 технической сущности и достигаемому . результату является суспензия для из- . готовления литейных форм по выплавляемым моделям, включающая графитовый порошок в качестве огнеупорного на- 20 полнителя, порошок титана, термореактивную смолу, органический растворитель 2 .

Однако эта суспензия обладает недостатками. Прочность и конфигураци- 25 онная стабильность формы определяются условиями формирования кокса из термореактивной смолы при обжиге до 800-900°С. Титан, как и остальные металлы IV-VI групп периодической сис-30

темы (ПС ), практически не взаимодействует с углеродом до 1000-150ос. Кокс, образованный при термодеструкции смолы, облсщает повышенной химической активностью и интенсивно взаимодействует с металлом с образованием карбидов. Процесс карбидообразования сопровождается уменьшением объема.

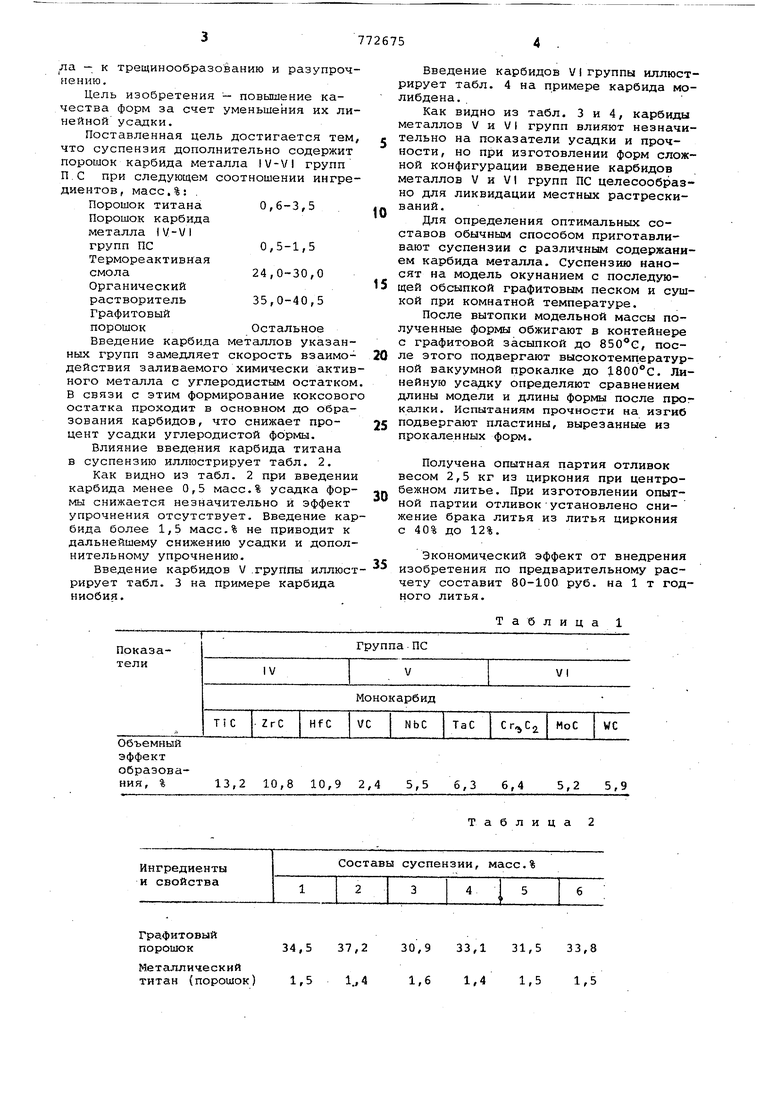

В табл. 1 приведены объемные эффекты (усадка) Образования монокарбидов .

Из табл. 1 видно, что у элементов IV группы усадка значительна и составляет 11-13%, у элементов V и VI групп меньше и составляет всего около 5%. Вследствие этого эффективность карбидной добавки менее существенна для элементов V и VI групп П С. Однако при изготовлении форм сложной конфигурации вследствие больших удельных весов металлов V и VI групп возможно неравномерное их распределение, приводящее к местным растрескиваниям.

Таким образом, образование карбидов при взаимодействии метгшлического порошка с коксом приводит к усгщке и короблению форм, а в местах повышенной концентрации добавленного металла - к трещинообразованию и разупрочнению.

Цель изобретения - повышение качества форм за счет уменьшения их линейной усадки.

Поставленная цель достигается тем, что суспензия дополнительно содержит порошок карбида металла IV-VI групп П,С при следующем соотношении ингредиентов, масс.%: ,

Порошок титана 0,6-3,5 Порошок карбида металла IV-VI

групп ПС0,5-1,5

Термореактивная смола24,0-30,0

Органический

растворитель 35,0-40,5 Графитовый

порошокОстальное

Введение карбида металлов указанных групп замедляет скорость взаимодействия заливаемого химически активного металла с углеродистым остатком В связи с этим формирование коксовог остатка проходит в основном до образования карбидов, что снижает процент усадки углеродистой формы.

Влияние введения карбида титана в суспензию иллюстрирует табл. 2.

Как видно из табл. 2 при введении карбида менее 0,5 масс.% усадка формы снижается незначительно и эффект упрочнения отсутствует. Введение карбида более 1,5 масс.% не приводит к дальнейшему снижению усадки и дополнительному упрочнению.

Введение карбидов V .группы иллюстрирует табл. 3 на примере карбида ниобия.

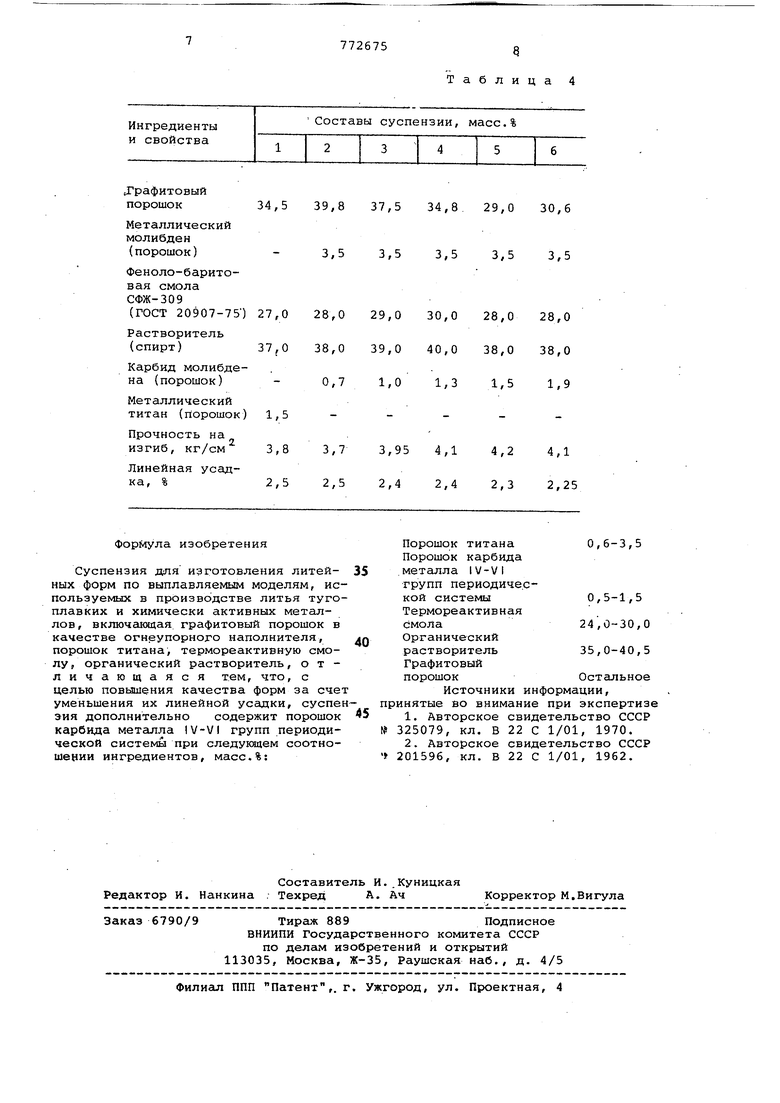

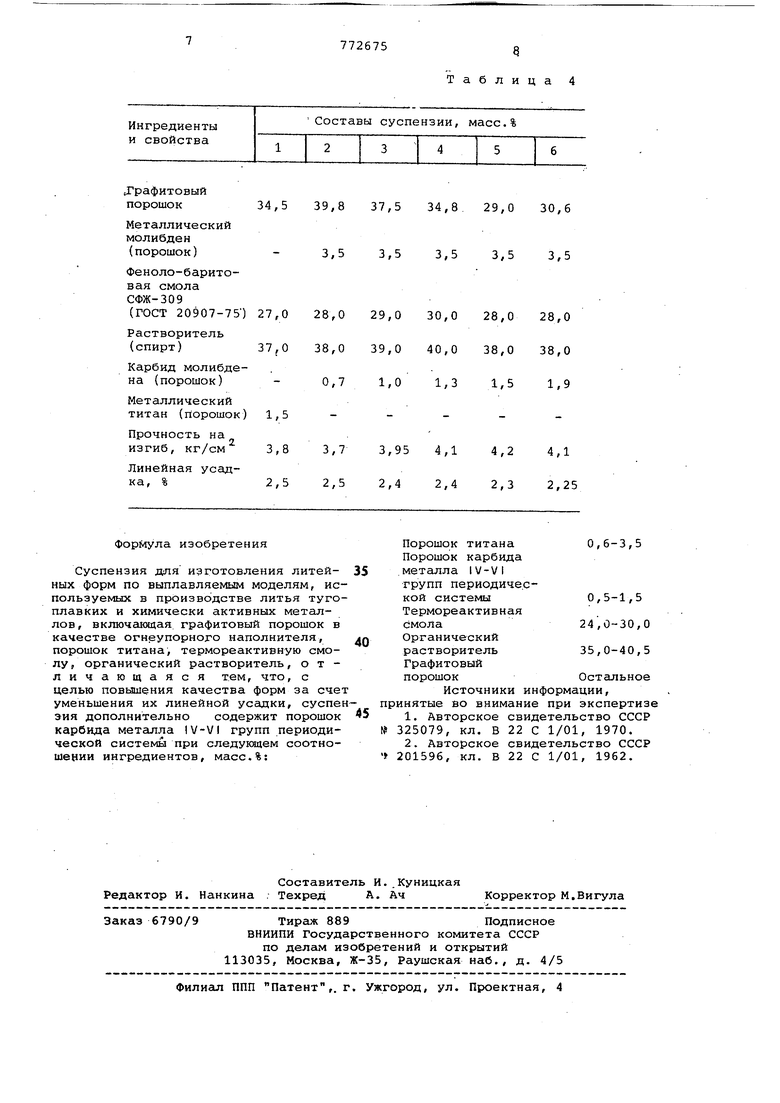

Введение карбидов VI группы иллюстрирует табл. 4 на примере карбида молибдена. .

Как видно из табл. 3 и 4, карбиды металлов V и VI групп влияют незначительно на показатели усадки и прочности, но при изготовлении форм сложной конфигурации введение карбидов металлов V и VI групп ПС целесообразно для ликвидации местных растрескиваний.

Для определения оптимальных составов обычным способом приготавливают суспензии с различным содержанием карбида металла. Суспензию наносят на модель окунанием с последующей обсыпкой графитовым песком и сушкой при комнатной температуре.

После вытопки модельной массы полученные формы обжигают в контейнере с графитовой засыпкой до , после этого подвергают высокотемпературной вакуумной прокалке до 1800°с. Линейную усадку определяют сравнением длины модели и длины формы после прогкалки. Испытаниям прочности на изгиб подвергают пластины, вырезанные из прокаленных форм.

Получена опытная партия отливок весом 2,5 кг из циркония при центробежном литье. При изготовлении опытной партии отливокустановлено снижение брака литья из литья циркония с 40% до 12%.

Экономический эффект от внедрения изобретения по предварительному расчету составит 80-100 руб. на 1 т годного литья.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных форм, получаемых по выплавляемым моделям | 1980 |

|

SU876251A1 |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU884826A1 |

| Суспензия для изготовления форм по выплавляемым моделям | 1986 |

|

SU1397102A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2285575C2 |

| Смесь для изготовления литейных форм и стержней,используемых при получении отливок из химически активных тугоплавких сплавов | 1982 |

|

SU1115834A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1039635A1 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

Металлический

титан (порошок) 1,5 1.,4 1,6 1,4 1,5 1,5

Феноло-баритовая смола СФЖ-309

Органический растворитель (спирт)

Карбид титаиа (порошок)

Графитовый

порюиюк

Металлический

ниобий

(порошок)

феноло-баритовая смола

СФЖ-309 .

Растворитель (спирт)

Карбид ниобия

Металлический

титан (порошо

Прочность на

изгиб, кг/см

Линейная

усадка, %

Продолжение табл. 2

28

27

28

26

36 39 37,5 38,5 37 0,4 0,5 1,0 1,5 1,7

3,05 28,0 32,5

29,2 3,0

3,0 3,0

3,0

28,0 28,0 29,0 27,0 28,0

.38,6

39,0 37,0

38,0 1,8 1,0 1,5 0,5

4,1

3,8 3,9 4,15 4,20 2,3 2,5 2,5 2,4 2,3

Феноло-баритовая смола СФЖ-309 Формула изобретения Суспензия для изготовления литейных форм по выплавляемым моделям, используемых в производстве литья тугоплавких и химически активньах металлов , включающая графитовый порошок в качестве огнеупорного наполнителя, порошок титана, термореактивную смолу, органический растворитель, отличающаяся тем, что, с целью повьзшения качества форм за сче уменьшения их линейной усадки, суспе зия дополнительно содержит порошок карбида металла IV-VI групп периодической системы при следуквдем соотношении ингредиентов, масс.%:

Таблица 4 Порошок титана 0,6-3,5 Порошок карбида металла IV-VI групп периодической системы0,5-1,5 Термореактивная смола24,0-30,0 Органический растворитель35,0-40,5 Графитовый порошокОстальное Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 25079, кл, В 22 С 1/01, 1970. 2.Авторское свидетельство СССР 01596, кл. В 22 С 1/01, 1962.

Авторы

Даты

1980-10-23—Публикация

1979-04-20—Подача