СдЭ

со

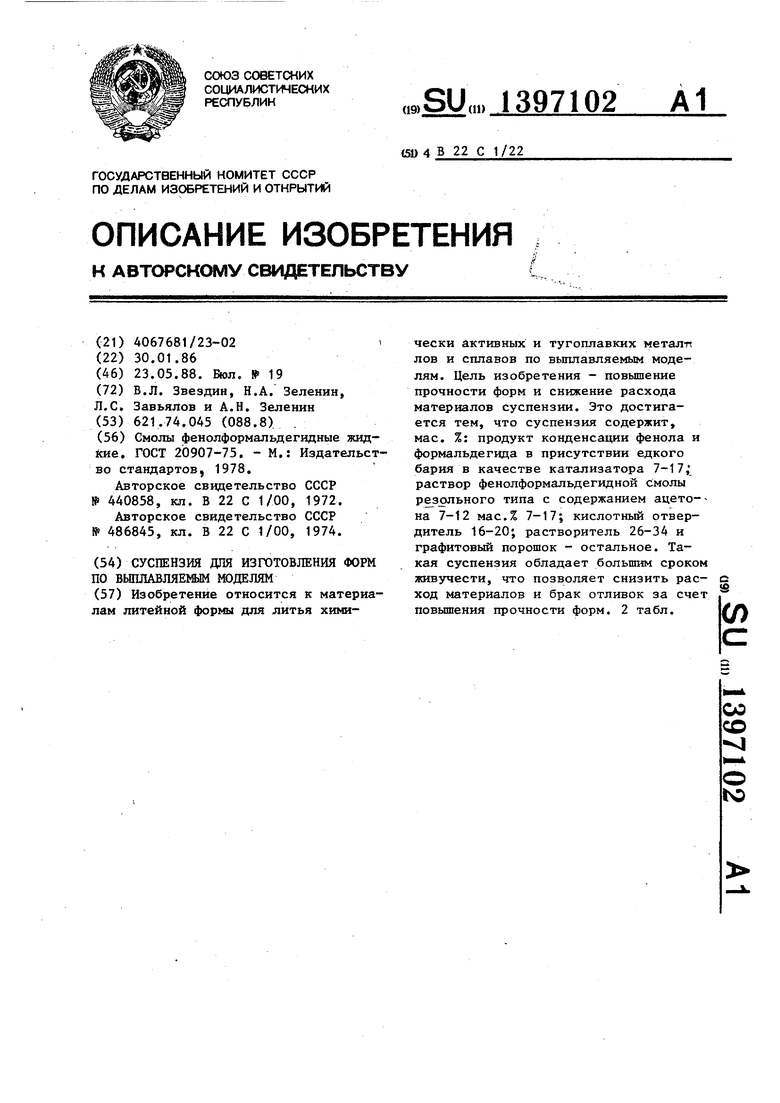

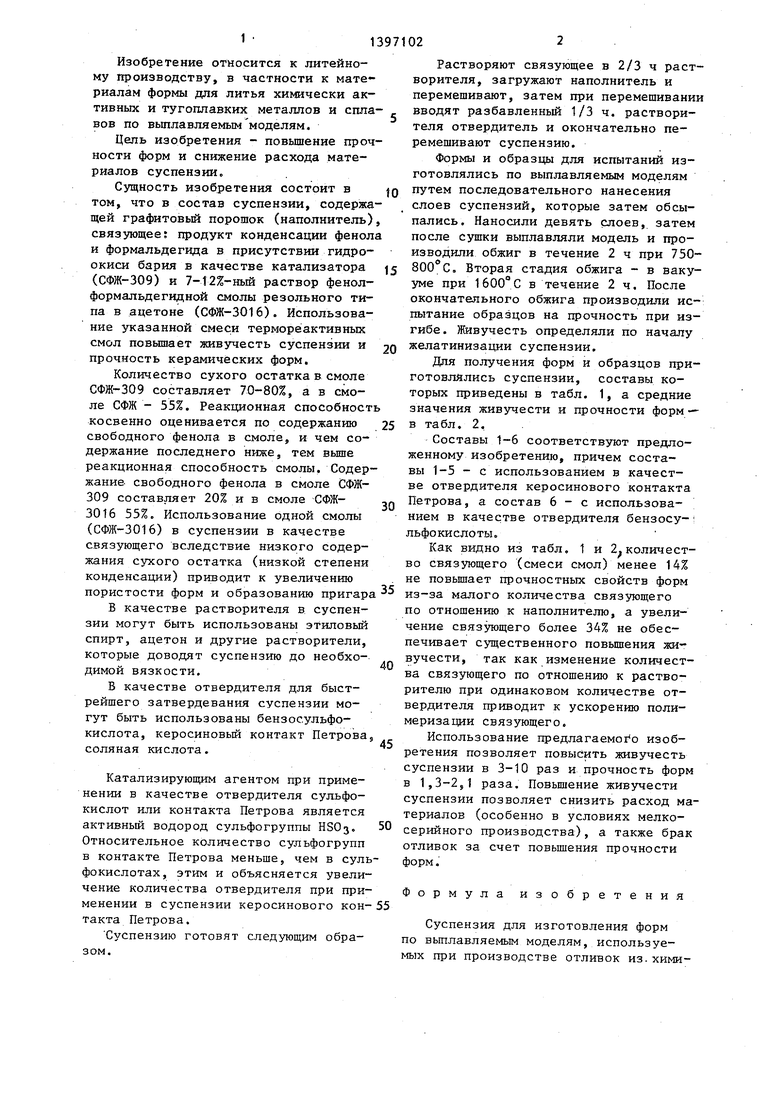

Изобретение относится к литейному производству, в частности к материалам формы для литья химически активных и тугоплавких металлов и спла- ВОВ по вьтлавляемым моделям.

Цель изобретения - повьппение прочности форм и снижение расхода материалов суспензии.

Сущность изобретения состоит в том, что в состав суспензии, содержащей графитовьй порошок (наполнитель), связующее: продукт конденсации фенола и формальдегида в присутствии гидроокиси бария в качестве катализатора (СФЖ-309) и 7-12%-ный раствор фенол- формальдегидной смолы резольного типа в ацетоне (СФЖ-3016), Использование указанной смеси терморёактивньк смол повышает живучесть суспензии и прочность керамических форм.

Количество сухого остатка в смоле СФЖ-309 составляет 70-80%, а в смоле СФЖ - 55%. Реакционная способность косвенно оценивается по содержанию свободного фенола в смоле, и чем содержание последнего ниже, тем выше реакционная способность смолы. Содержание свободного фенола в смоле СФЖ- 309 составляет 20% и в смоле СФЖ- 301 6 55%. Использование одной смолы (СФЖ-3016) в суспензии в качестве связующего вследствие низкого содержания сухого остатка (низкой степени конденсации) приводит к увеличению пористости форм и образованию пригара

В качестве растворителя в суспензии могут быть использованы этиловый спирт, ацетон и другие растворители, которые доводят суспензию до необходимой вязкости.

В качестве отвердителя для быстрейшего затвердевания суспензии могут быть использованы бензосульфо- кислота, керосиновый контакт Петрова, соляная кислота.

Катализирующим агентом при применении в качестве отвердителя сульфо- кислот или контакта Петрова является активный водород сульфогруппы НЗОз Относительное количество сульфогрупп в контакте Петрова меньше, чем в суль фокислотах, этим и объясняется увеличение количества отвердителя при применении в суспензии керосинового кон- такта Петрова.

Суспензию готовят следующим образом.

|Q 5 0

5

0

0

5

0 5

Растворяют связующее в 2/3 ч растворителя, загружают наполнитель и перемешивают, затем при перемешивании вводят разбавленньй 1/3 ч. растворителя отвердитель и окончательно перемешивают суспензию.

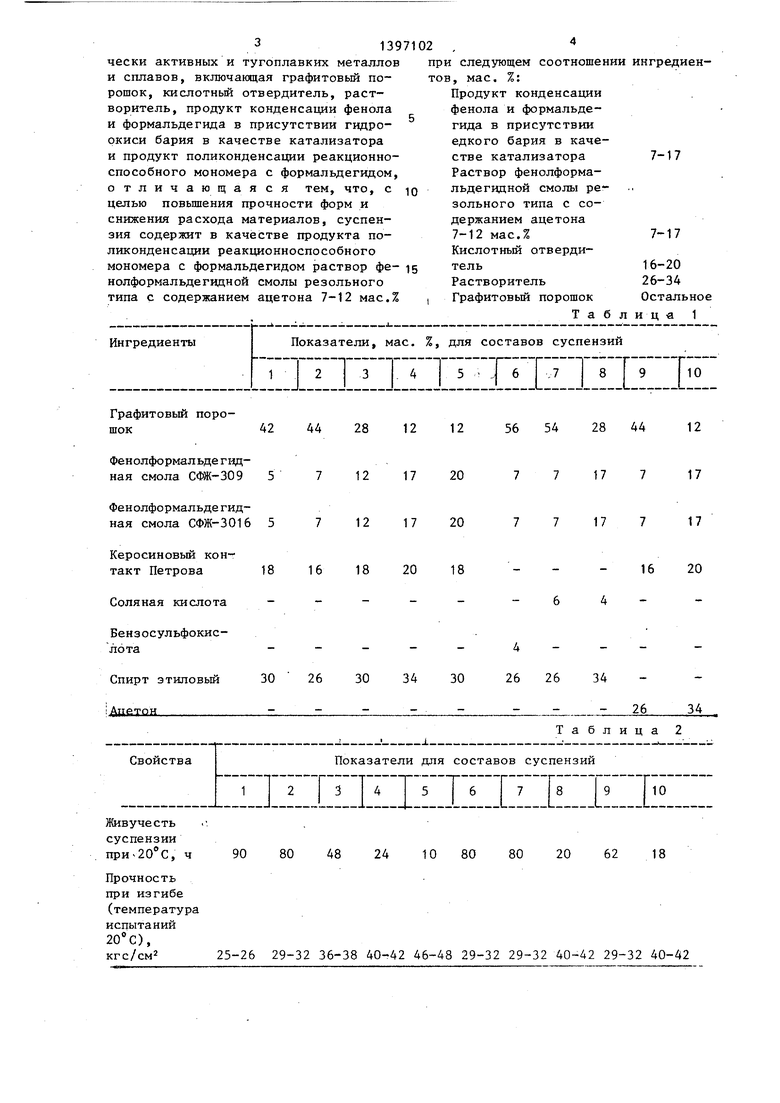

Формы и образцы для испытаний изготовлялись по выплавляемым моделям путем последовательного нанесения слоев суспензий, которые затем обсыпались. Наносили девять слоев, затем после сушки выплавляли модель и производили обжиг в течение 2 ч при 750- 800°С, Вторая стадия обжига - в вакууме при в течение 2 ч. После окончательного обжига производили испытание образцов на прочность при изгибе. Швучесть определяли по началу желатинизации суспензии.

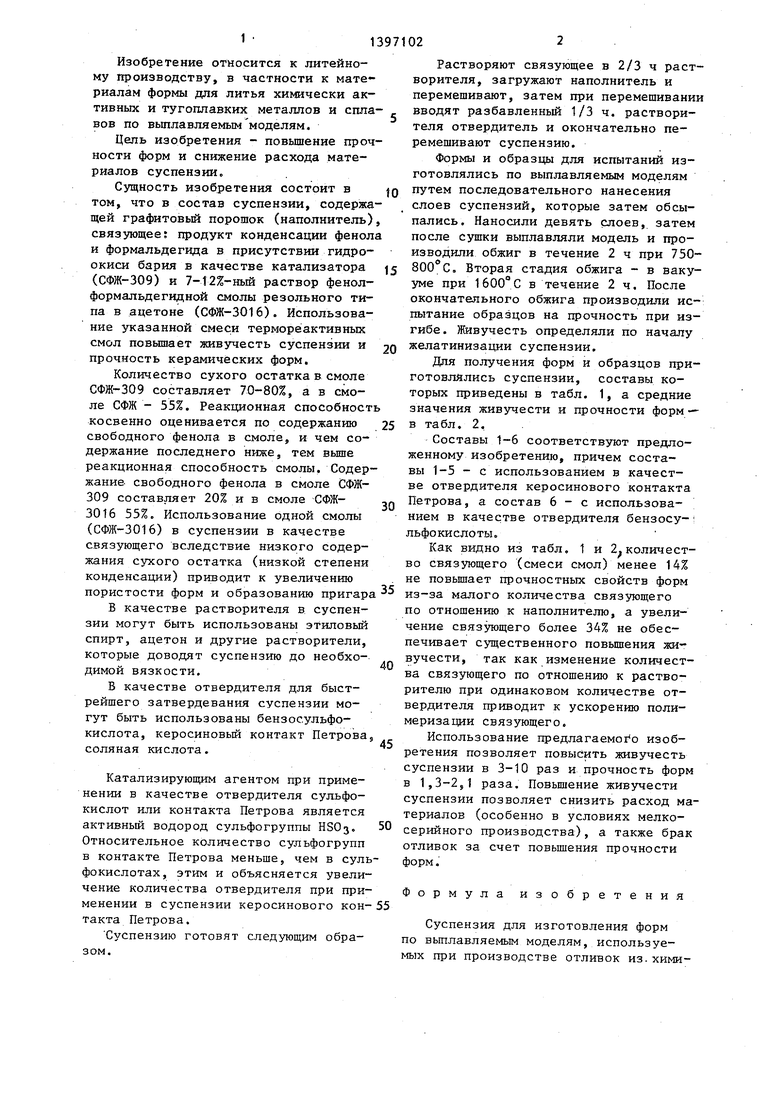

Для получения форм и образцов приготовлялись суспензии, составы которых приведены в табл. 1, а средние значения живучести и прочности форм- в табл. 2,

Составы 1-6 соответствуют предложенному изобретению, причем составы 1-5 - с использованием в качестве отвердителя керосинового контакта Петрова, а состав 6 - с использованием в качестве отвердителя бензосу-: льфокислоты.

Как видно из табл. 1 и 2 количество связующего (смеси смол) менее 14% не повышает прочностных свойств форм из-за малого количества связующего по отношению к наполнителю, а увеличение связующего более 34% не обеспечивает существенного повьш1ения живучести, так как изменение количества связующего по отношению к растворителю при одинаковом количестве отвердителя приводит к ускорению полимеризации связующего.

Использование предлагаемо о изобретения позволяет повысить живучесть суспензии в 3-10 раз и прочность форм в 1,3-2,1 раза. Повьш1ение живучести суспензии позволяет снизить расход материалов (особенно в условиях мелкосерийного производства), а также брак отливок за счет повьш1ения прочности форм.

Формула изобретения

Суспензия для изготовления форм по вьтлавляемым моделям, используемых при производстве отливок из. хими31397102 ,

чески активных и тугоплавких металлов при следующем соотношении ингредиен- и сплавов, включающая графитовый по- тов, мае. %:

Продукт конденсации фенола и формальдегида в присутствии едкого бария в качестве катализатора 7-17

рошок, кислотный отвердитель, растворитель, продукт конденсации фенола и формальдегида в присутствии гидроокиси бария в качестве катализатора и продукт поликонденсации реакционно

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных форм, получаемых по выплавляемым моделям | 1980 |

|

SU876251A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU884826A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Суспензия для получения форм по выплавляемым моделям | 1985 |

|

SU1328059A1 |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| Смесь для изготовления литейных форм и стержней,используемых при получении отливок из химически активных тугоплавких сплавов | 1982 |

|

SU1115834A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772675A1 |

| Композиция для склеивания древесных материалов | 1987 |

|

SU1578173A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫЕ И ГАЗОВЫЕ СКВАЖИНЫ (ВАРИАНТЫ) | 2001 |

|

RU2215009C2 |

| Клеевая композиция для склеивания древесных материалов | 1982 |

|

SU1033519A1 |

Изобретение относится к материалам литейной формы для литья химически активных и тугоплавких метал-п лов и сплавов по выплавляемым моделям. Цель изобретения - повьшение прочности форм и снижение расхода материалов суспензии. Это достигается тем, что суспензия содержит, мае. %: продукт конденсации фенола и формальдегида в присутствии едкого бария в качестве катализатора 7-17; раствор фенолформальдегидной смолы резольного типа с содержанием ацето-- на 7-12 мас.% 7-17; кислотный отвер- дитель 16-20; растворитель 26-34 и графитовый порошок - остальное. Такая суспензия обладает большим сроком живучести, что позволяет снизить расход материалов и брак отливок за счет повышения прочности форм. 2 табл. с %9 (Л

способного мономера с формальдегидом, отличающаяся тем, что, с ю целью повышения прочности форм и снижения расхода материалов, суспензия содержит в качестве продукта поликонденсации реакционноспособного мономера с формальдегидом раствор фе- 15 нолформальдегидной смолы резольного типа с содержанием ацетона 7-12 мас.%

Ингредиенты

Показатели, мае. %, для составов суспензий

IIZIIIETIULlIIZIOE

Графитовый порошок42

44

Фен ол фо рмал ьде г ид- ная смола СФЖ-309 5

Фенолформальдегид- ная смола СФЖ-3016 5

Керосиновый кон- такт Петрова

18

16

Соляная кислота

Бензосульфокис- лота

Спирт этиповый Анетпн

30

26 30

Раствор фенолформа- льдегидной смолы ре зольного типа с содержанием ацетона 7-12 мас.%

Кислотный отвердительРастворитель Графитовый порошок Та

28

12

12

56 54 28 44 12

12

17

20

7 7 17 7 17

17

20

7 7 17 7

17

18

20

18

16 20

34 30

26 26 34

26 34

| Смолы фенолформальдегидные жидкие, ГОСТ 20907-75 | |||

| - М.: Издательство стандартов, 1978 | |||

| Авторское свидетельство СССР № 440858, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Суспензия для изготовления огнеупорной формы по выплавляемым моделям в производстве литья из химически-активных металлов | 1974 |

|

SU486845A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-01-30—Подача