:л

эо со

4: 1 1 Изобретение относится к ли/ейному производству. Известна смесь, содержащая графи этилсиликат и отвердитель. Форм1,1 ит такой смеси при получении литья из тугоплавких сплавов вза-инодействуют со сплавом, образуя сильный пригар С Известна смесь для изготовления литейных форм, используемых при получении титанового литья, содержащая в качестве огнеупорного наполни теля графитовый порошок, Ленолбарит вую смолу, спирт, отвердитель и металлический титан С21. Однако керосиновый контакт Петро ва, имеет очень низкий коксовый остаток, что обусловливает низкую прочность и повьпиеннуго усадку форм после обжига. Наиболее близкой к изобретению |по технической сущности и достигаем му результату является смесь для из готовления форм и стержней, используемых при изготовлении литья из тугоплавких сплавов, содержащая сле дующие ингредиенты, мае. %: Фурановая смола25-28 Отвердитель контакт Петрова1ГрафитовыйпорошокОстальное Вместо фурановой смолы может быт использована фенолформальдегидная смола С31. Цель изобретения - снижение брака отливок за счет уменьшения усадки смеси и повышения ее прочности. Поставленная цель достигается тем, что смесь для изготовления литейных форМ и стержней, используемы при получении отливок из химически активных тугоплавких сплавов, включающая графитовый порошок, фенолформальдегидную или фурановую смолу отвердитель, содержит в качестве отвердителя сульфоуголь при следующем соотношении ингредиентов, мас.% Фенолформальдегидная или Фурановая смола12-20 Сульфоуголь5-8 Графитовый порошокОстальное Формы и стержни изготавливают ме тодом прессования при удельном дав1лении до 100 дин/см. Наполнителем может быть графит или другой инертный по отношению к заливаемому металлу огнеупорный материал. г В качестве термореактивного связующего могут быть использованы фурановые или фенолформальдегидные смолы, а в качестве отвердителя мелкодисперсный порошок сульфоугля (ГОСТ 5696-74). Количество введенного отвердителя зависит от количества связующего Количество сульфоугля менее 5 мас.% не обеспечивает необходимую прочность изделий, а в качестве сульфоугля более 8 мас.% не приводит к дальнейшему увеличению прочности. Упрочнение изделий происходит при их прокалке. При этом в процессе нагрева отвердителя образуется коксовый остаток, который обеспечивает структурные связи меткду наполнителем и углеродистым вькодом связующего, что повьш1ает прочность форм и снижает их усадку. Коксовый остаток контакта Петрова и сульфокислот составляет 2,5-2,8%, а коксовый остаток сульфоугля - 70%. Низкий коксовый остаток приведенных отвердителей обусловливает низкую прочность и повьппенную усадку форм после обжига ввиду наличия пустот (дефектов), тогда как высокий коксовьй остаток сульфоугля при обжиге обеспечит повьшюние прочности. Дпя получения форм и стержней изготовлены смеси различных составов (табл. 1). В качестве наполнителя применяют графитовый, порошок со средним размером зерна 0,2 мм. В качестве связующего - фенолформальдегидную смолу СФЖ-309 ГОСТ 20907-75. Смеси готовят следующим образом. Графитовый порошок и порошок сульфоугля тщательно перемешивают, затем добавляют смолу и опять перемешивают до однородной массы. Затем полученную огнеупорную смесь запрессовывают в пресс-форму и получают сырую форму. Форму обжигают в графитовой засьтке при С 6-8 ч, а затем в вакууме при 1400 С в течение 2 ч. После обжига образцы испытывают на прочность при сжатии и изгибе, производят измерение усадки, а также прочностных характеристик.

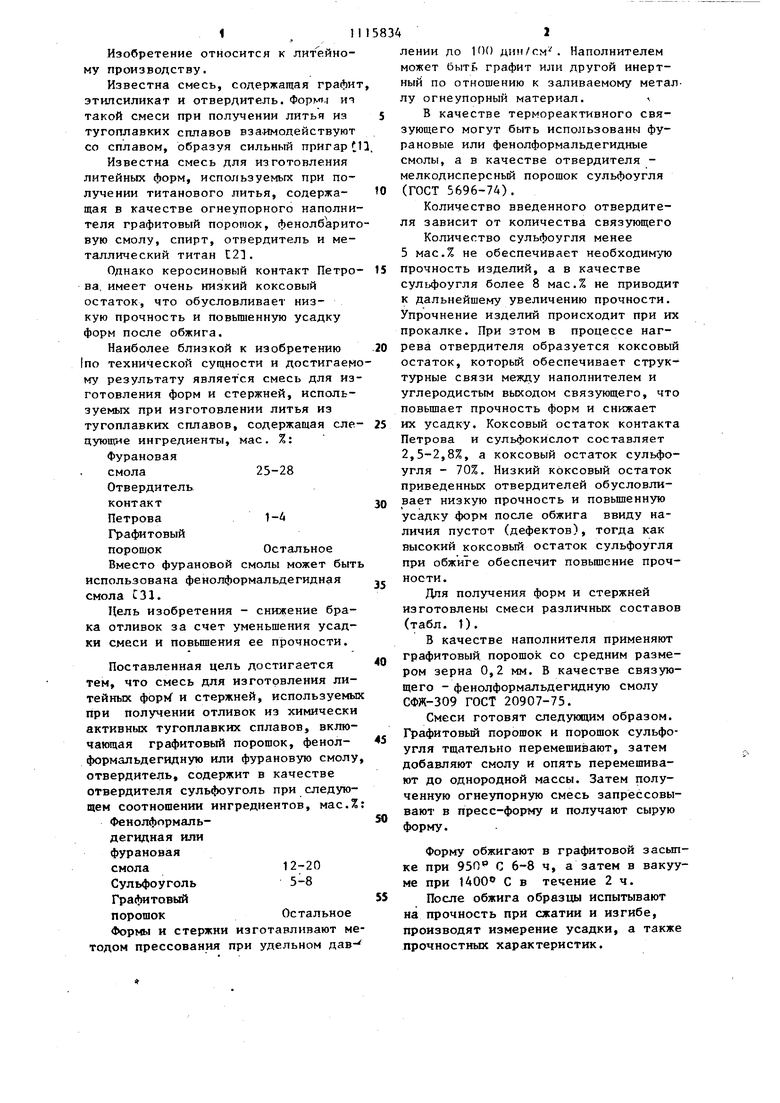

Составы смесей привецены в табл.1.

В составе 7 в качестве отвердителя использовался контакт Петрова, а в состйве 8 - ti -толуолсульфокислота, состав 9 соответствует смеси согласно t 31,

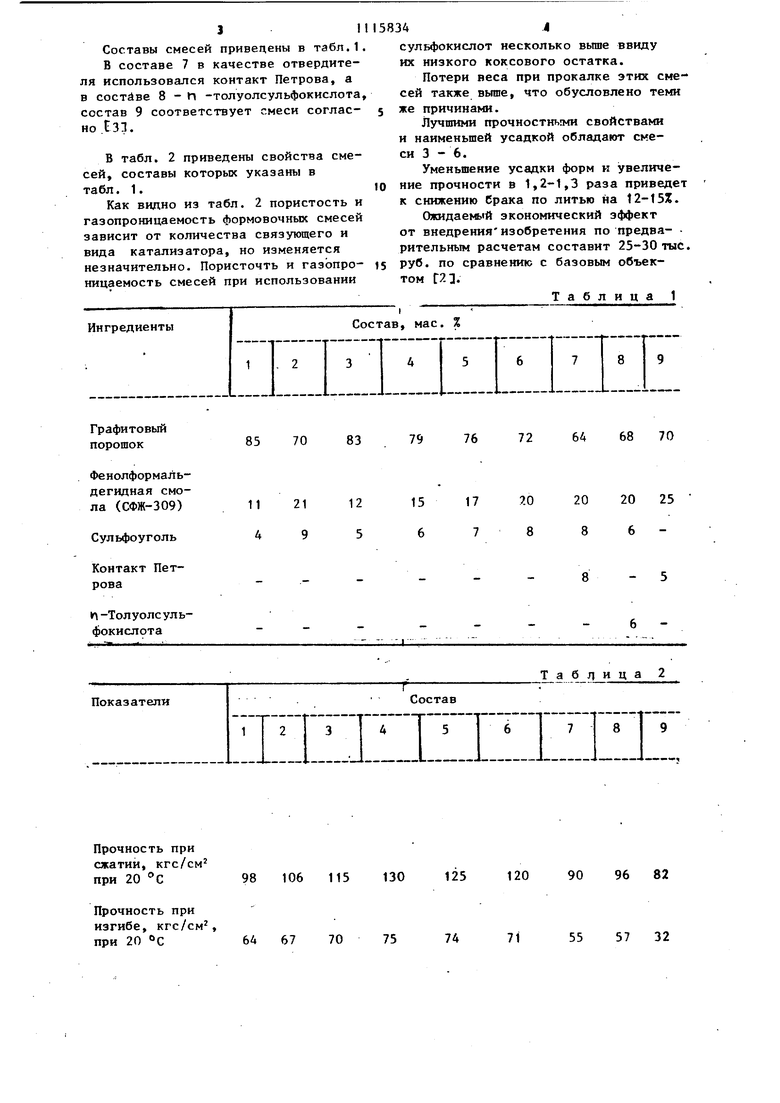

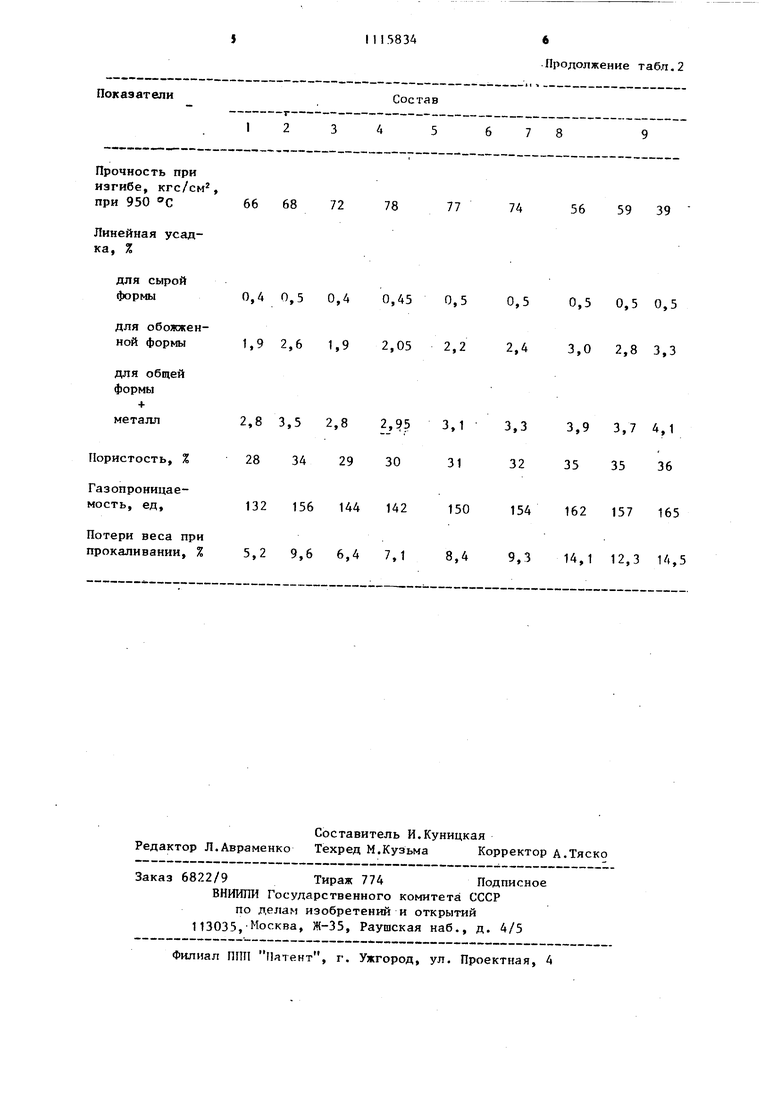

В табл. 2 приведены свойства смесей, составы которых указаны в табл. 1.

Как видно из табл. 2 пористость и газопроницаемость формовочных смесей зависит от количества связующего и вида катализатора, но изменяется незначительно. Пористочть и газопроницаемость смесей при использовании

сулБфокислот несколько выше ввиду их низкого коксового остатка.

Потери веса при прокалке этих смесей также выше, что обусловлено теми же причинами.

Лучшими прочностнь-ми свойствами и наименьшей усадкой обладают смеси 3 - 6 .

Уменьшение усадки форм и увеличение прочности в 1,2-1,3 раза приведет к снижению брака по литью на 12-15%.

Ожидаемый экономический эффект от внедренияизобретения по предва- рительным расчетам составит 25-30 тыс. руб. по сравнению с базовым объектом Г21.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных форм, получаемых по выплавляемым моделям | 1980 |

|

SU876251A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772675A1 |

| Суспензия для изготовления форм по выплавляемым моделям | 1986 |

|

SU1397102A1 |

| Защитное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833360A1 |

| Способ изготовления прессованных углеродистых изделий, преимущественно форм и стержней для литья тугоплавких металлов и сплавов | 1989 |

|

SU1643139A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1980 |

|

SU884826A1 |

| Суспензия для получения форм по выплавляемым моделям | 1985 |

|

SU1328059A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1039635A1 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕП, ИСПОЛЬЗУЕМЫХ ПРИ ПОЛУЧЕНИИ ОТЛИВОК ИЗ ХИМИЧЕСКИ АКТИВНЫХ ТУГОПЛАВКИХ СПЛАВОВ, включающая графитовый порошок , фенолфо.рмальдегидную или фурановую смолу, отвердитель, отличающаяся тем, что, с целью снижения брака литья за счет уменьшения усадки смеси и повьтения ее прочности, смесь содержит в качестве отвердителя сульфоуголь при следующем соотношении ингредиентов, мас.%: Фенолформальдегидная или в фурановая смола12-20 Сульфоуголь5-8 Графитовый порошокОстальное

Фенолформальдегидная смо11 211215 ла (СФЖ-309) 4956 Сульфоуголь Контакт Пет -роваО-Толуолсуль фокислота Прочность при сжатии, кгс/см при 20 с 98 106 115 130

Прочность при

изгибе, кгс/см,

при 20 6Д 67 70 75

Таблица 2

55 57 32

71

74 77.020 20 25 7886--8- 5 -б125 120 90 96 82 Показатели 3 Прочность при изгибе, кгс/см, при 950 С 66 68 72 78 Линейная усадка, % для сырой формы 0,4 0,5 0,4 0,45 для обожженной формы 1,9 2,6 1,9 2,05 для общей формы + металл 2,8 3,5 2,8 2,9 Пористость, % 28 34 29 30 Газопроницаемость, ед, 132 156 144 142 Потери веса при прокаливании, % 5,2 9,6 6,4 7,1

и I 58346

Продолжение табл.2 Состав 45678 77 74 56 59 39 0,5 0,5 0,5 0,5 0,5 2,2 2,4 3,0 2,8 3,3 3,1 3,3 3,9 3,7 4,1 31 32 35 35 36 150 154 162 157 165 8,4 9,3 14,1 12,3 14,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Технологические и радиоизотопные исследования графитовых форм для титанового литья | |||

| Киев, Наукова думка, 1975, с, 6-7. | |||

Авторы

Даты

1984-09-30—Публикация

1982-08-20—Подача