(54) КЕРАМИЧЕСКИЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1983 |

|

SU1126559A1 |

| Керамический материал | 1979 |

|

SU867906A1 |

| Керамический материал | 1986 |

|

SU1474148A1 |

| Электроизоляционный керамический материал и способ его изготовления | 1978 |

|

SU753831A1 |

| Керамический материал | 1977 |

|

SU697467A1 |

| Керамический материал | 1984 |

|

SU1217851A1 |

| Керамический материал | 1984 |

|

SU1219568A1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| ГРУБОКЕРАМИЧЕСКИЙ ОГНЕУПОР И ОГНЕУПОРНОЕ ИЗДЕЛИЕ ИЗ НЕГО | 2007 |

|

RU2412132C2 |

| Шихта для изготовления вакуумплотной керамики | 1978 |

|

SU739038A1 |

1

Изобретение относится к керамическим материалам для радиоэлектронной техники, который может быть использован для подстроечных конденсаторов, оснований резисторов, работающих при 300° С, и других изделий электронной техники, требующих повышен1гуга теплопроводность и коэффициент линейного расширетш (85-95)-Ю-.

Известен керамический материал 1, содержащий, вес.%;

Окись магния.31-53,5

Окись алюми1ШЯ7,9 - 54

Двуокись кремния9,7 - 40,6

Окись бария 0 - 30

Наиболее близким решением к предлагаемому изобретению является керамический материал 2, , включающий, вес.%:

Окись - 98

Окись алюминия0,02 - 0,25

Двуокись кремния1,0 - 3,5

Добавку0,05 - 5

Одиако эти материалы имеют недостаточж) высокне физические и диэлектрические характеристики.

Цель изобретения - получение однородной, мелкокристаллической стрзктуры керамики с повыщепными физическими и диэлектрическими характеристиками.

Это достигается определенным соотношением комлонснтов, приводящим к )величе1шю содержания в керамике фазы периклаза, вес.%: Окись магния 70 - 80

Окись алюминия10 - 20

.Двуокись кремнияОстальное

10

Предлагаемый материал получают следующим способом.

Указанные компоненты смешивают в течение на менее 2-х ч, обжигают при 1250-1300°С с 2-х ч вьщержкой. Помол обо:1кженного спека

15 производят в вибромельнице сухим способом до размера частиц 15-20 мкм и.далее мокрым способом до основного размера частиц 3 мкм.

Изделия изготавливаются методом прессования, горячего литья под давлением и протяж20кой на орга1шческом пластификаторе.

Предлагаемый .aтepиaл на основе совместной крисгаллизацш периклаза, щпинели и фор1 сгерита обладает более высокими физическими

и диэлектрическими характеристиками по сравнению с применяемыми в настоящее время как в отечественной, так и в зарубежной технике.

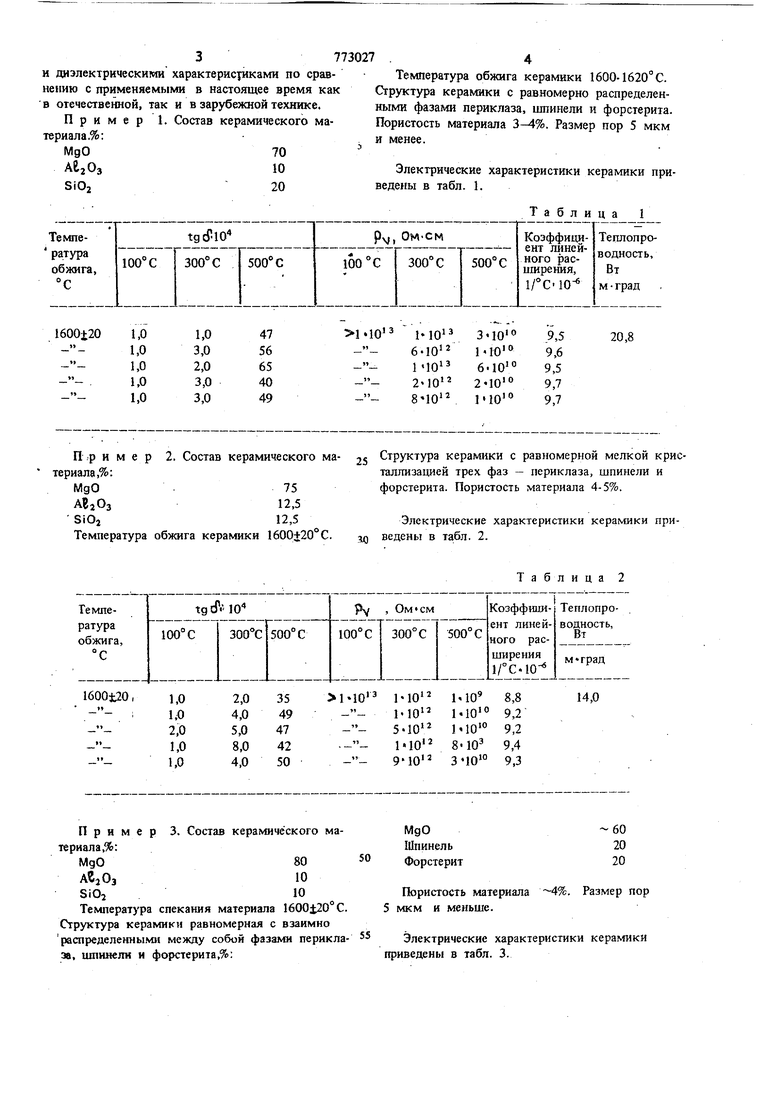

Пример 1. Состав керамического материала,%:

МдО70

AljOj10

SiO,20 П .р и м е р 2. Состав керамического ма- 25 териала,%. МдО75 АВзОз12,5 SiOj12,5 Температура обжига керамики 1600+20С. Пример 3. Состав керамического материала,%: МдО80 A jOa10 SiO210 Температура спекания материала 1600±20 С. Структура керамики равномерная с взаимно распределенными между собой фазами периклаза, шпинели и форстерита,%:

Температура обжига керамики 1600-1620° С. Структура керамики с равномерно распределенными фазами периклаза, итинели и форстерита. Пористость материала 3-4%. Размер пор 5 мкм и менее.

Электрические характеристики керамики приведены в табл. 1.

Таблица 1

Таблица 2 Структура керамики с равномерной мелкой кристаллизацией трех фаз - периклаза, шпине;га и форстерита. Пористость материала 4-5%. Электрические характеристики керамики приведены в табл. 2. Шпинель Форстерит Пористость материала 4%. Размер пор мкм и меньше. Электрические характеристики керамики риведены в табл. 3.

ЬмЪГ- .1460 - 1600 кг/см

Предлагаемый керамический материал спекается при 1600+20° С в окислительной среде. Пористость керамики 4-5%.

Кристаллизация мелкая, что создает .однородный микрорельеф материала.

Формула изобретения

Керамический материал для изделий электронной техники, преимущественно для оснований металлопленочных резисторов, работающих при 300° С, включающий окись магния, окись алюминия и двуокись кремния, отличаюТаблица 3

щийся тем, что, с целью обеспечения получения однородной, мелкокристаллической структуры керамики с повышенными физическими и диэлектрическими характеристиками, он содержит указанные компоненты в следующих количествах, вес.%:

Окись магния70 - 80

Окись алюминия10-20

Двуокись кремнияОстальное.

Источники информации, принятые во внимание при экспертазе

Авторы

Даты

1980-10-23—Публикация

1978-10-30—Подача