1

ИзЪбретение относится к черной металлургии, в частности литейному производству, и может быть использовано при производстве износЬстойких перлитных чугунов.5

В производстве отливок из серого чугуна применяется внепечная обработка жидкого металла различными легирующе-модифицирующими присадками.

Известны присадки в виде лигатур |0 и смесей, содержащие кремний, угле род, хром, марганец, а также и 2.

Однако при использовании таких не всегда возможно получить |j однЬрюдную перлитную структуру без отбела,особенно в разностенных отливках.

Наиболее близким к предлагаемому 20 изобретению по технической сущности и достигаемому результату является ферросиликохром ФСХ18 Гз1.

Недостатком известной присадки является возникновение отбела в чугун- 25 ных,отливках вследствие образования карбидов в виде отдельных включений, что увеличивает неоднородность структуры. В результате обрабатываемость чугуна затрудняется.

Цель изобретения - получение стабиль ;.ой перлитной структуры чугуна, свободной от цементита,, что обеспечивает высокие служебные свойства и хорошую обрабатываемость чугуна.

Поставленная цель достигается тем, что предлагаемая присадка для внепечной обработки чугуна дополнительно содержит азотистый марганец при следующем соотношении компонентов, вес.%:

ферросиликохром ФСХ18 70-85 Азотистый марганец 30-15 Введение в состав присадки азотистого марганца способствует устранению отбела, получению перлитной однородной структуры. Такое действие присадки обусловлено тем, что азотистый марганец является более эффективным перлитообразователем, чем ферросиликохром и в то же время способствует Ё меньшей степени отбелу.

Пример. Для обработки испгльэовали ваграночный чугун соста за, .%:

3,39

Углерод

32,00 Кремний

0,62 Марганец

0,10 Сера

Фосфор 0,27

ЖелезоОстально

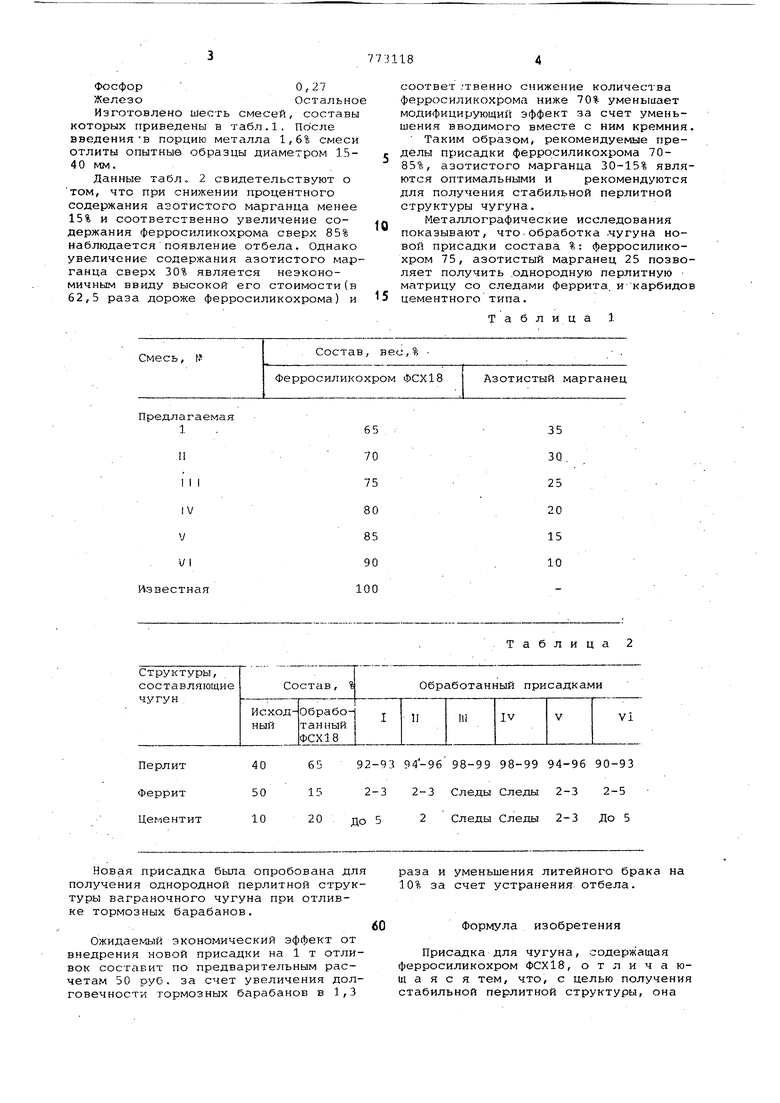

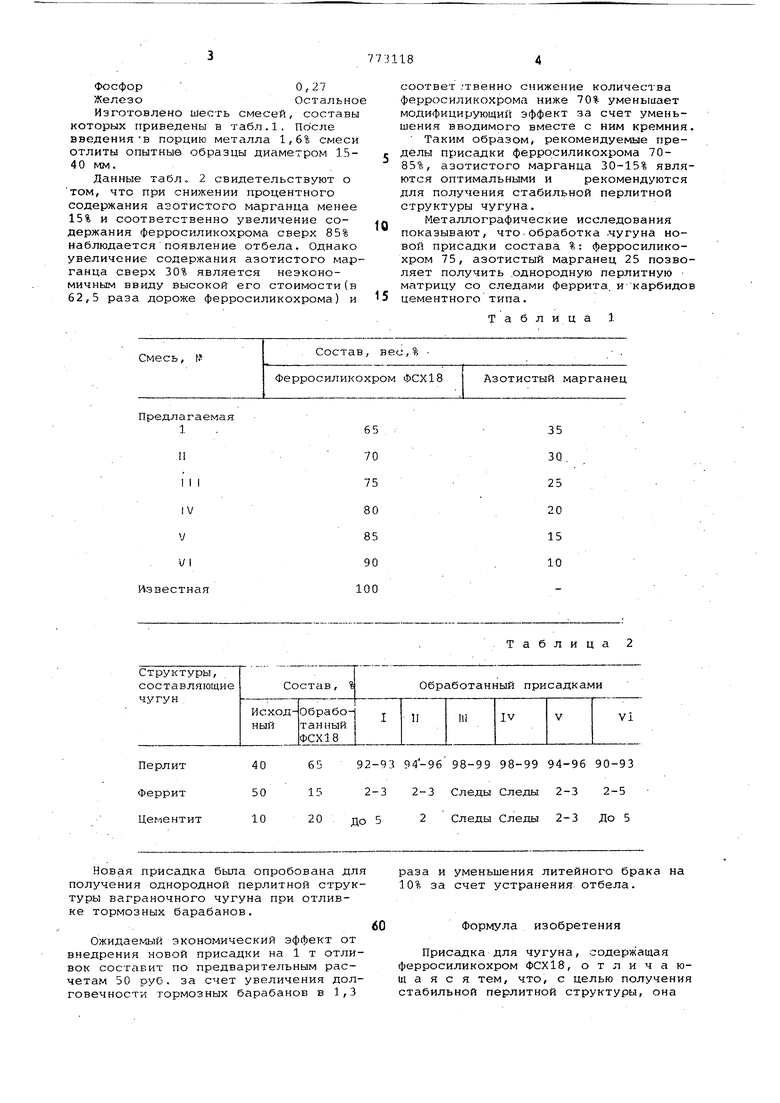

Изготовлено шесть смесей, составы которых приведены в та6л.1. После введенияВ порцию металла 1,6% смеси отлиты опытные образцы диаметром 1540 мм.

Данные табл, 2 свидетельствуют о том, что при снижении процентного содержания азотистого марганца менее 15% и соответственно увеличение содержания ферросиликохрома сверх 85% наблюдается появление отбела. Однако увеличение содержания азотистого марганца сверх 30% является неэкономичным ввиду высокой его стоимости(в 62,5 раза дороже ферросиликохрома) и

соответ .твенно снижение количества ферросиликохрома ниже 70% уменьшает модифицирующий эффект за счет уменьшения вводимого вместе с ним кремния.

Таким образом, рекомендуемые пределы присадки ферросиликохрома 7085%, азотистого марганца 30-15% являются оптимальными и рекомендуются для получения стабильной перлитной структуры чугуна.

Металлографические исследования показывают, что обработка .чугуна новой присадки состава %: ферросиликохром 75, азотистый марганец 25 позволяет получить .однородную перлитную матрицу со следами феррита, и карбидов цементного типа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для отливок | 1989 |

|

SU1691419A1 |

| Чугун | 1986 |

|

SU1401068A1 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2008 |

|

RU2376101C1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| Смесь для модифицирования чугуна | 1989 |

|

SU1700081A1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| Лигатура | 1976 |

|

SU645394A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2006 |

|

RU2326178C1 |

| ЧУГУН | 1993 |

|

RU2048583C1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

Предлагаемая 1

И

I I I IV У

V I Известная Новая присадка была опробована для получения однородной перлитной структуры ваграночного чугуна при отливке тормозных барабанов. Ожидаемый экономический эффект от внедрения новой присадки на 1 т отливок составит по предварительным расчетам 50 руб. за счет увеличения долговечности тормозных барабанов в 1,3

65 70 75 ВО 85 90

35 30 25 20 15 10 100

Таблица

92-93 94-9б 98-99 98-99 94-96 90-93 2-3 Следы Следы 2-3 2-5 2 Следы Следы 2-3 До 5 раза и уменьшения литейного брака на 10% за счет устранения отбела. Формула изобретения Присадка для чугуна, содержащая ферросиликохром ФСХ18, отличающаяся тем, что, с целью получения стабильной перлитной структуры, она Э дополнительно содержит азотистый марганец при следующем соотношении компонентов, вес.%: Ферросиликохром ФСХ18 70-85 АЗОТИСТЫЙ марганец 30-15 7 7 3 М а 6 Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР 404888, кл. С 22 С 35/00, 1973. 2. Авторское свидетельство СССР с № 433325, кл. С 22 С 35/00, 1974. 3. ГОСТ 11861-66.

Авторы

Даты

1980-10-23—Публикация

1979-04-16—Подача