(54) СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Упаковочная бумага для металлопродукции | 1979 |

|

SU829756A1 |

| Пропиточный состав | 1975 |

|

SU609354A1 |

| Пропиточный состав для изготовления антикоррозионной бумаги | 1990 |

|

SU1772283A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1491926A1 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| Состав для пропитки упаковочной бумаги | 1977 |

|

SU636317A1 |

| ВОСКОВАЯ СМЕСЬ | 1971 |

|

SU304758A1 |

| Композиция для защиты свежеуложенного бетона | 1985 |

|

SU1275016A1 |

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615266A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

I

Изобретение относится к целлюлознобумажной промышленности и может быть использовано при изготовлении упаковочной бумаги технического назначения с пониженной паропроницаемостью1.

Известен способ изготовления упаковочной бумаги путем пропитки бумаги-основы расплавом парафина или смесью парафина с различными маслами 1.

Однако парафин, применяемый в виде расплава, при пропитке бумаги-основы не может проникать в микрокапилляры бумагиосновы, что является причиной недостаточного закрепления парафина в бумаге и ведет к осыпанию его при эксплуатации упаковочной бумаги. Использование парафина с различными добавками, например с добавкой индустриального масла до 20% повышает закрепление парафина в пропитанной бумаге, но паропроницаемость бумаги остается неудовлетворительной и, кроме того, при использовании этой бумаги для упаковки бумажно-беловых изделий наблюдается промасливание последних.

Наиболее близким по технической сущности к предлагаемому является способ изготовления упаковочной бумаги путем пропитки ее смесью, состоящей из 65-70% парафина и 30-35% петролатума, при 70- 80°С 2.

Полное исключение масляной части из пропиточной смеси ведет к осыпанию парафина при эксплуатации оберточной бумаги и снижает ее эластичность. Кроме того, оберточная бумага, имеющая массу 1 м более 80 г, обладает высокой паропроницаемостью.

Цель изобретения - снижение паропро10 ницаемости упаковочной бумаги и ее себестоимости.

Поставленная цель достигается тем, что в способе изготовления упаковочной бумаги путем пропитки бумаги-основы расплавом твердых предельных парафиновых углево15дородов, в качестве расплава используют дистиллятный гач с содержанием масел 5- 15% и пропитку ведут при 82-90°С.

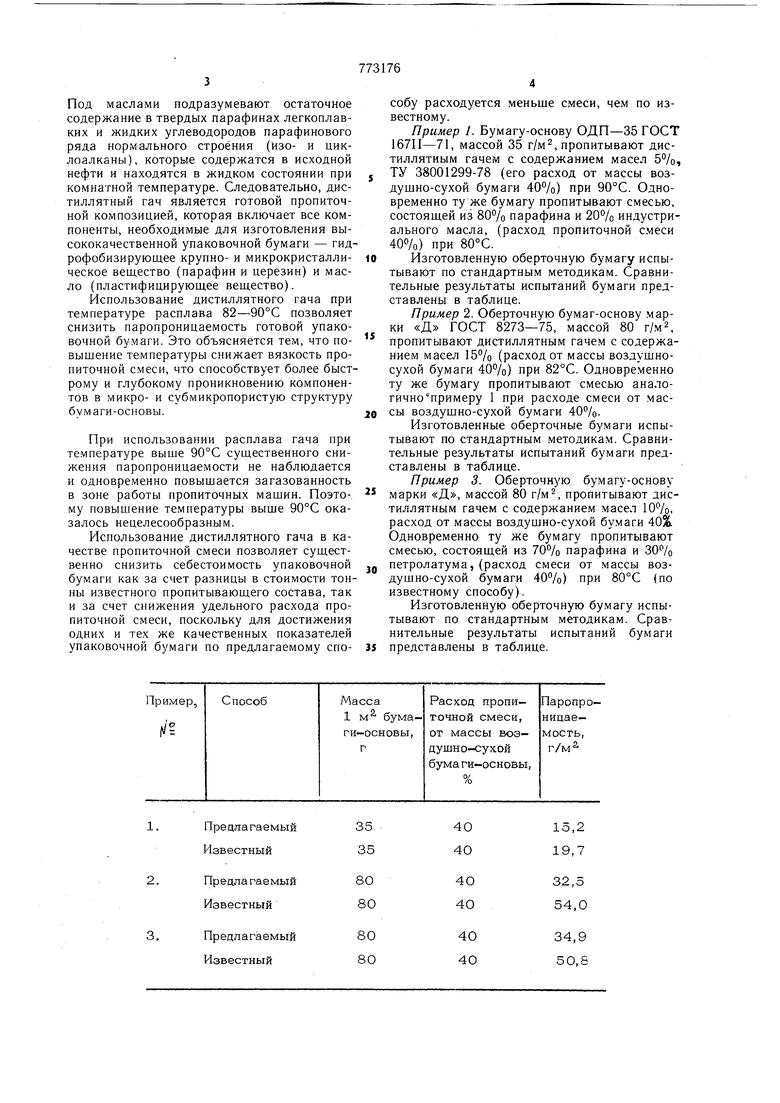

Дистиллятный гач является промежуточным продуктом производства нефтяных технических парафинов. Он представляет слтзжную смесь твердых крупнокристаллических и микрокристаллических парафиновых углеводородов нормального строения, содержащих от 5 до 15% так называемых масел. Под маслами подразумевают остаточное содержание в твердых парафинах легкоплавких и жидких углеводородов парафинового ряда нормального строения (изо- и циклоалканы), которые содержатся в исходной нефти и находятся в жидком состоянии при комнатной температуре. Следовательно, дистиллятный гач является готовой пропиточной композицией, которая включает все компоненты, необходимые для изготовления высококачественной упаковочной бумаги - гидрофобизирующее крупно- и микрокристаллическое вещество (парафин и церезин) и масло (пластифицирующее вещество). Использование дистиллятного гача при температуре расплава 82-90°С позволяет снизить паропроницаемость готовой упаковочной бумаги. Это объясняется тем, что повыщение температуры снижает вязкость пропиточной смеси, что способствует более быстрому и глубокому проникновению компонентов в микро- и субмикропористую структуру бумаги-основы. При использовании расплава гача при температуре выше 90°С существенного снижения паропроницаемости не наблюдается и одновременно повыщается загазованность в зоне работы пропиточных мащин. Поэтому повышение температуры выше 90°С оказалось нецелесообразным. Использование дистиллятного гача в качестве пропиточной смеси позволяет существенно снизить себестоимость упаковочной бумаги как за счет разницы в стоимости тонны известного пропитывающего состава, так и за счет снижения удельного расхода пропиточной смеси, поскольку для достижения одних и тех же качественных показателей упаковочной бумаги по предлагаемому споПредлагаемыйИзвестный

Предлагаемый Иавесгный

Предлагаемый Известный

15,2

40 40 19,7

32,5

40 40 54,0

34,9

40 50,8 40 собу расходуется меньше смеси, чем по известному. Пример 1. Бумагу-основу ОДП-35 ГОСТ 167II-71, массой 35 г/м, пропитывают дистиллятным гачем с содержанием масел 5/о, ТУ 38001299-78 (его расход от массы воздущно-сухой бумаги 40%) при 90°С. Одновременно ту же бумагу пропитывают смесью, состоящей из 80% парафина и 20% индустриального масла, (расход пропиточной смеси 40%) при 80°С. Изготовленную оберточную бумагу испытывают по стандартным методикам. Сравнительные результаты испытаний бумаги представлены в таблице. Пример 2. Оберточную бумаг-основу марки «Д ГОСТ 8273-75, массой 80 г/м, пропитывают дистиллятным гачем с содержанием масел 15% (расход от массы воздущносухой бумаги 40%) при 82°С. Одновременно ту же бумагу пропитывают смесью аналогичнопримеру 1 при расходе смеси от массы воздушно-сухой бумаги 40%. Изготовленные оберточные бумаги испытывают по стандартным методикам. Сравнительные результаты испытаний бумаги представлены в таблице. Пример 3. Оберточную бумагу-основу марки «Д, массой 80 г/м, пропитывают дистиллятным гачем с содержанием масел 10%, расход от массы воздущно-сухой бумаги 40%. Одновременно ту же бумагу пропитывают смесью, состоящей из 70% парафина и 30% петролатума, (расход смеси от массы воздушно-сухой бумаги 40%) при 80°С (по известному способу). Изготовленную оберточную бумагу испытывают по стандартным методикам. Сравнительные результаты испытаний бумаги представлены в таблице.

Как видно из таблицы, предлагаемый способ изготовления упаковочной бумаги путем пропитки бумаги-основы расплавом дистиллятного гача с содержанием масел 5- 15% при 82-90°С обеспечивает значительное повышение паропроницаемости (на 20- 40%), которая служит основной характеристикой потребительских свойств бумаги, по сравнению с бумагой, пропитанной смесью парафина и петролатума.

Показатели механической прочности бумаги, характеризуемые показателем сопротивления продавливанию, остаются на том же уровне, в пределах 1 -1,3 кгс/см2. Бумагу, изготовленную по предлагаемому способу, отличает хорошая мягкость, эластичность.

Формула изобретения

Способ изготовления упаковочной бумаги путем пропитки бумаги-основы расплавом твердых предельных парафиновых углеводородов, отличающийся тем, что, с целью снижения паропроницаемости бумаги и ее себестоимости, в качестве расплава используют дистиллятный гач с содержанием масел 5-15% и пропитку ведут при 82-90°С.

Источники информации, принятые во внимание при экспертизе

№ 174943, кл. D 21 Н 1/36, 1964 (прототип).

Авторы

Даты

1980-10-23—Публикация

1979-02-27—Подача