Изобретение относится к целлюлоз - но-бумажной промьштенности.

Цель изобретения - улучшение эксплуатационных свойств упаковочного материала.

Сущность изобретения заключается в том, что пропиточный состав на основе углеводорода парафинового ряда общей формулы ,, дополнительно содержит канифоль и соединение, выбранное из группы, содержащей этаноламин, этилендиамин, этиламин, диэтиламин, метиламин, гексаметилен- имин и триэтаноламин.

Использование углеводородов парафинового ряда общей формулы Сг,Н, с канифолью и соединениями аминного ,типа позволяет также снизить влаго- поглощение бумаги и картона и увеличить прочность во влажном состоянии. Указанный эффект достигается только за счет совместного использования парафина, канифоля и соединений аминного типа. Без использования добавок аминного типа канифоль как было установлено для даннрй системы, кристаллизуется в отдельной фазе, что нарушает цельность покрытия и ухудшает качество покрытия до такой степени, что влагопоглощение парафинированной бумаги с канифольной добавкой становится выше нлагопоглоще- ния обычной парафинированной бумаги. Использование только добавок аминного типа также не эффективно, так как влагопоглощение бумаги с таким пок- рьп-ием также становится вьщге, чем у обычной парафинированной бумаги.

;о

со ю

Од

314

Добавки аминного типа в системе . канифоль - углеводороды парафинового ряда оказывают стабилизирующее влияние на канифоль, препятствуя ее преждевременной коагуляции в пропиточном составе и способствуя сохранению гомогенного расплава.

Пример, 1. Бумагу-основу из сульфатной небеленой целлюлозы

массой 100 г/м нропитьшают составом содержа цим 98,95 г углеводорода парафинового ряда общей формулы (парафин с добавкой 25% масла), 1 г канифоли и 0,05 г диэтиламина. Соот- ношение компонентов составляет, мас.%:

Углеводород

парафинового

ряда98,95

Канифоль1 0

Диэтиламин0,05

Получают парафинированную бумагу с содержанием покрытия 40 г/м . Состав бумаги включает, мас.%:

Бумага-основа 71,4

Парафин28,3

Канифоль0,286

Диэтиламин0,014

Пример 2. Бумагу-основу из сульфатной небеленой целлюлозы массо 100 г/м пропитывают составом, содержащим 67,5 г углеводорода парафинового ряда парафина с добавкой 20% масла, 30 г канифоли и 2,5 г

этилендиамина. Соотношение компонентов в пропиточном составе составляет мае. %:

Углеводород

парафинового

ряда67,5

Канифоль30

Этилендиамин2,5

В результате процесса пропитки получают парафинированную бумагу с содержаршем покрытия 40 г/м. Состав бумаги включает, мае. %:

Бумага-основа 71,4

Углеводород

парафинового

ряда19,3

Канифоль8,6

Этилендиамин0,7

Пример 3. Бумагу-основу из сульфатной небеленой целлюлозы

массой 100 г/м пропитывают составом содержапсим 85 г углеводорода парафинового ряда (парафин с добавкой 10% масла), 14 г канифоли и 1 г метиламина. Соотношение компонентов в про питочном составе составляет, мас.%:

Углеводород

парафинового

ряда85

Канифоль14

Метиламин1

Получают бумагу с содержанием покрытия 40 г/м. Состав бумаги включает, мае. %:

Бумага-основа 71,4

Углеводород

парафинового

ряда24,3

Канифоль4,0

Метиламин0,3

Пример 4. Бумагу-основу из сульфатной небеленой целлюлозы массой 100 г/м пропитьшают составом, содержащим 90 г углеводорода парафинового ряда (парафин с добавкой 5% масла), 8 г канифоли и 2 г этанол амина. Соотношение компонентов в про питочном составе составляет, мае. %:

Углеводород

парафинового

ряда90

Канифоль8

Этаноламин2

В результате процесса получают парафинированную бумагу с содержанием покрытия 40 г/м. Состав бумаги вклюгчает, мае, %:

Бумага-основа 71,4

Углеводород

парафинового

ряда25,7

Канифоль2,3

Этаноламин 0,6

Пример 5. Бумагу-оенову из сульфатной выбеленой целлюлозы массой 100 г/м пропитывают составом, содержащим 78 г углеводорода парафинового ряда (пАрафин е добавкой 2,5% масла), 20 г канифоли и 2 г этштами- на. Соотношение компонентов еоетавля ет, мае. %:

Углеводород

парафинового

ряда78

Канифоль20

Этиламин2

В результате пропитки получают , бумагу с содержанием покрытия 40 г/м Состав бумаги включает, мае.%:

Бумага-оенова 71,4

Углеводород

парафинового

ряда Канифоль Этиламин П р и м е р

22,3 5,7 0,6

6 (для сравнения). магу-основу из сульфатной небеленой целлюлозы массой 100 г/м пропи тьтают составом, содержащим 95 г углеводорода парафинового ряда (парафин) и 5 г канифоли. Соотношение компонентов составляет, мае. %: Углеводород парафинового ряда95

Канифоль5

В результате процесса пропитки п лучают бумагу с содержанием покрыти 40 г/м. Состав бумаги включает, мае. %:

Бумага-основа

Углеводород

парафинового

ряда

Канифоль

71.

27,2

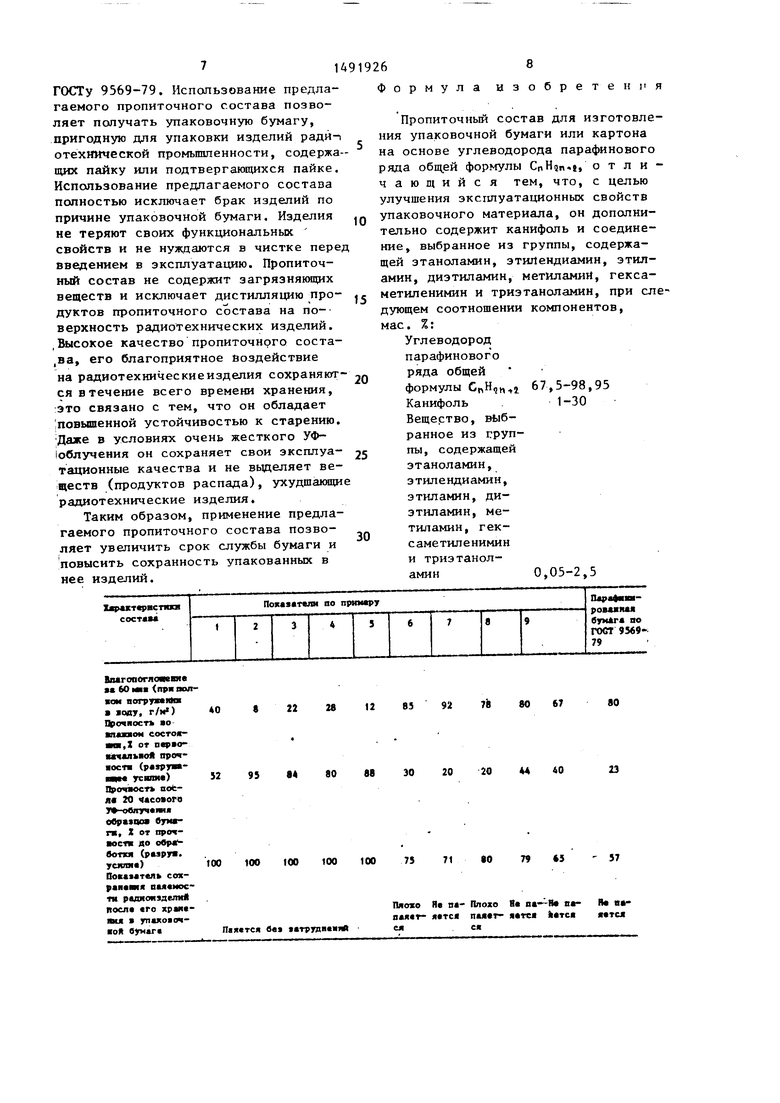

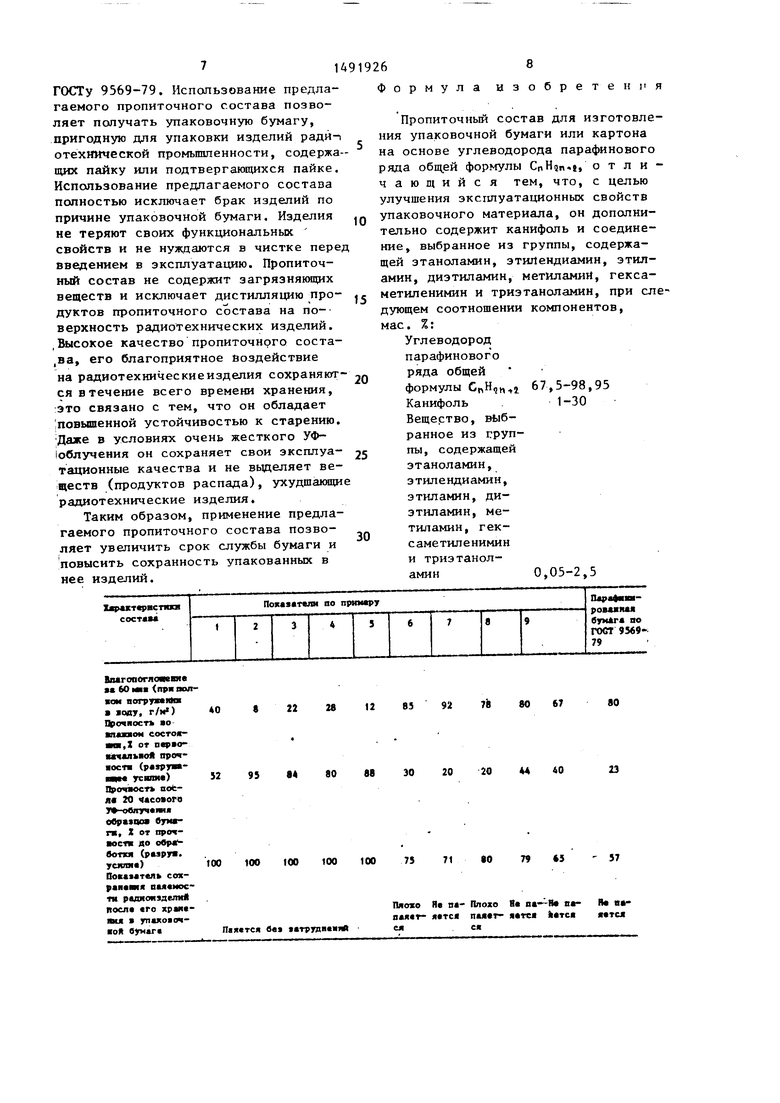

Ь Данные испытаний представлены в

аблице.

Как следует из представленных в таблице данных, использование в пропиточном составе только канифоли без добавок соединений аминного типа не приводит к получению качественного покрытия.

Пример 7 (для сравнения), Бумагу-основу из сульфатной небеленой целлюлозы массой 100 г/м пропитывают составом, содержащим 98 г парафина и 2 г зтаноламина, что составляет, мас.%:

Парафин98

Этаноламин2

В результате процесса пропитки получают бумагу с содержанием покрытия 45 г/м. Состав бумаги включает, мае. %:

Бумага-основа 69

Парафин30,4

Этаноламин 0,6

Как следует из данных, представленных в таблице, отсутствие канифоли в пропиточном составе приводит к снижению качества бумаги.

Пример 8 (для сравнения). Бумагу-основу из сульфатной небеленой целлюпозы массой 100 г/м пропи- тьюают составом, содержащим 99,19 г парафина, 0,8 г канифоли и 0,61 г триэтаноламина, что составляет, мае. %:

Парафин99,19

-

4919266

Канифоль0,8

Триэтаноламин 0,01

В результате процесса получают бумагу с содержанием покрЬггия 47 г/м Состав полученной бумаги включает, мае, %:

Бумага-основа

Парафин 10Канифоль

Триэтаноламин

Как следует из

68,0 31,7

0,26

0,04 представленных

0

5

0

таблице данных, использование канифоли и триэтаноламина в коли- 15 честве, меньшем предлагаемого, не приводит к улучшению качества пок- .

Пример 9 (для сравнения). Бумагу-основу из сульфатной небеле- 0 ной целлюлозы массой 100 г/м пропитывают составом, содержащим 63 г углеводорода парафинового ряда, парафин с добавкой 20% масла, 33 г канифоли и 4 г гексаметиленимина, что 5 составляет, мас.%:

Углеводород

парафинового

ряда63

Канифоль33

Гексаметиленимин4

Получают бумагу с содержанием покрытия 40 г/м. Состав полученной бумаги включает, мас.%:

Бумага-основа 71,4

Углеводород

парафинового

ряда18,0

Канифоль9,4

Гексаметиленимин1,2

Как видно из представленных в таблице данных, увеличение содержания канифоли (более 30 мас.%) приводит

5 к охрупчиванию покрытия, в результате чего бумага полностью теряет свои эксплуатационные свойства и не может бьп ь использована как упаковочная бумага.

0 Сравнительный анализ данньк, пред- ставленных в таблице, показьшает, что предлагаемьш состав обеспечивает улучшение качества упаковочной бумаги по одному из самых основных пока5 зателей (влагопоглощению). Одновременно значительно возрастает прочность во влажном состоянии. Указанные показатели улучшаются и по сравнению с.бумагами, выпускаемыми по

ГОСТу 9569-79. Использование предлагаемого пропиточного состава позволяет получать упаковочную бумагу, пригодную для упаковки изделий радиотехнической промышпенности, содержащих пайку или подтвергающихся пайке. Использование предлагаемого состава полностью исключает брак изделий по причине упаковочной бумаги. Изделия не теряют своих функциональных свойств и не нузвдаются в чистке пере введением в эксплуатацию. Пропиточный состав не содержит загрязняюпщх веществ и исключает дистилляцию продуктов пропиточного состава на поверхность радиотехнических изделий. .Высокое качество пропиточного соста- ,ва, его благоприятное Воздействие на радиотехнические изделия сохраняются в течение всего времени хранения, :это связано с тем, что он обладает ;повышенной устойчивостью к старению. ;Даже в условиях очень жесткого УФ- юблучения он сохраняет свои эксплуатационные качества и не вьщеляет веществ (продуктов распада), ухудшаиици радиотехнические изделия.

Таким образом, применение предлагаемого пропиточного состава позволяет увеличить срок службы бумаги и повысить сохранность упакованных в нее изделий.

0

5

0

Формула изобретения

Пропиточный состав для изготовления упаковочной бумаги или картона на основе углеводорода парафинового ряда общей формулы СрНщ.ь отличающийся тем, что, с целью улучшения эксплуатационных свойств упаковочного материала, он дополнительно содержит канифоль и соединение, выбранное из группы, содержащей зтаноламин, этилендиамин, этил- амин, диэтиламин, метиламин, гекса- метиленимин и триэтаноламин, при следующем соотношении компонентов, мае. %:

Углеводород

парафиновог о

ряда общей

формулы ,rt,j 67,5-98,95

5

0

Канифоль Вещертво, выбранное из группы, содержащей этаноламин, этилендиамнн, этиламин, диэтиламин, метиламин, гек- саметиленимин и триэтаноламин

1-30

0,05-2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615266A1 |

| Пропиточный состав для изготовления противокоррозионной бумаги | 1989 |

|

SU1633049A1 |

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615267A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1506003A1 |

| Противокоррозионная бумага | 1987 |

|

SU1447960A1 |

| Упаковочная бумага для металлопродукции | 1979 |

|

SU829756A1 |

| Пропиточный состав для получения антикоррозионной бумаги | 1977 |

|

SU670092A1 |

| Упаковочная бумага для металлопродукции | 1989 |

|

SU1714017A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Покрытие картона для внутренней отделки автомобилей | 1980 |

|

SU943365A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить эксплуатационные свойства упаковочного материала. Бумагу-основу из сульфатной небеленой целлюлозы массой 100г/м2 пропитывают составом, содержащим, мас.% : углеводород парафинового ряда общей формулы CNX2N+2 67,5 - 98,95

канифоль 1-30 и соединение аминного типа 0,05-2,5. В качестве соединения аминного типа используют этаноламин, или этилендиамин, или этиламин, или диэтиламин, или метиламин, или гексаметиленимин, или триэтаноламин. 1 табл.

0

52

too

95

22

84

28

80

100

100 100

Паяется веэ 1атрудвам|М

85

92

7b

80 67

80

30

20

20

U

40

И

75

71

80

79

«5

57

Пяоко На па- Плохо Ва па-- па- Н« па- паяаг- яатся паяат- яатея IkaTca мтся

СИСЯ

| Технология упаковочной бумаги | |||

| Под ред | |||

| Н.Е | |||

| Трухтенковой, - М.: Лесная промыштенность, 1974, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Состав для пропитки упаковочной бумаги | 1977 |

|

SU636317A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3522081, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-07—Публикация

1987-11-20—Подача