Изобретение относится к целлюпоз- но-бумажн ой пр омыгаленнос ти.

,Цель изобретения - улз чшение эксплуатационных свойств бумаги при одновременном снижении ее себестоимости.

Пропиточный состав на основе углеводорода парафинового ряда общей формулы , содержит качестве добавки продукт взаимодействия тал- лового масла со щелочным соединением металла, выбранного из группы, содержащей Mg, Са, Li, Na, К, Zn, Со, Мп, Cd, Ni, Си, А1 или их смесь Указанные продукты взаимодействия таллового масл со щелочным соединением металла (таллаты металлов) получают путем омыления сырого таллового масла щелочным реагентом на основе любого из перечисленных металлов. Процесс осуществляют путем подачи в расплав таллового масла необходимого расчетного количества щелочного реагента при 150-200 0, продолжительность процесса 0,5-1,5 ч с последующим смешением с углеводородом парафинового ряда,

Использование предлагаемого пропиточного состава позволяет повысить термостойкость покрытия парафинированной бумаги и значительно увеличить ее прочностные показатели, устойчи- вость к окислению пропиточного соста- ва. Причем, высокие первоначальные прочногстные показатели парафинированной бумаги сохраняются и в процессе эксплуатации парафинированной бума- ги как в сухом, так и во влажном состоянии.

О5

ел

IvD

О) О)

При использовании npcjuiaraei-forc пропиточного состава вознокио иолучение качественной парафинированной бумаги и с использованием макулату- росодержап ей основы,, поскольку подавляется вредное каталитическое влияние на процесс озхисления тяжелых- металлов, содержанц-тхся в мак ула оурной массе

Пример 1 о Eyr-fai y - основу из сульфатной небеленой Т1.ел,;шло-зь( массой 35 F/M пропитыва от составомj содержаиц- - 9755 г парафина и 2,5 г таплата кадмия (юотпошенке коътонен- тов состава составляет мас.%; Парафин 9/5,5

Т алла т кад1-1Ия2,;

Получают пйрафинированну о с содержанием покрытия ЗэХ следу; че го состава, мас,%;

Бумаг снов аЬ 4 . 8

Парафин- 4

Таллат кадмия1 2

П-р и м е р 2„ Бумагу-осноБу из сульфатной небеленой цв ишло зы массой 35 г /м пропитЕ 1ва от составом;, содержащим 93 г парафина и 5 г та/ лата :адьтия Соотиоитение компонентов со- става составляет, масД;

Углеводород п; 1рафинояого ряда9 Таллат кад -1ияПолучаю парафинированную 6yi-.;ai y с содержанием покрытия 40% следующего с о с т ав а , f. с %

Бумага-основа50

Парафин35

Таллггг кадмия2

П р и bt ер 3„ п уъгагу-основу ич г ульфатной непеленой лтеллюпозы ма ;;со 35 г/м пропитывают составом, содер- 80 г г арафина ii 20 т талпатл кадмия,. Соотно нен} е кп чттоне ;то ; :о- става составляет, маСп.А.- Утугеводород парафине) ior о ряд, а Таллат кад ;ия2

тарафинкропалн до б -;;--гу с содержание ; потерь - - ; .:: -ду;:1п;е} с О .; т ав а, i-; а с „ % : Б ум а г а о с i I о в а Таллат кадр-тия Парафин

Пример 4. Бумагу-оспс зу из сульфатной небеленой дел. ;юлозы м-хссо 35 г/м пропиты1;ают сос саном, содер- жап1лм 80 г парафшш и 20 та-плата ке-11И„ Соотношение компонентой состава составляет. каСг,%

Углеио, 1Ород нарафи о7 ого рядаВО

Таллат меди20

Полу - ааот парафин ированную бумагу с содержание - покрытия: 35% следу- Ю1цего состава,

Бумаг а-основа65

Г арафин28

Т;зЛ1 ат мод и7

П р и м е р 5с, Бумагу-основу из сульфатной небеленой целлюлозы массой 35 г/м- пропитывают составом содер7кав(ют 90 г парафи} а и 10 г тал- ла - а маг-ния,, Соотношение компонентов состава состав-ляет, мас.%; Угле в од ор од пар афин ов ог о ряда90

Та-П-лат мас ния10

Полу чают 71арафиг1 ированн хто бумагу с содержанием иокрь тз я 40% следуюв1;е60 36

4

-основу из

небе.т-геной дел.шолозы мас - дропнть ЕЗ-ют составом, с : парафина li 15 : талла та кя-льдич. ; оо :; Но1пе--1ие компонентов состава составляет ,мас-:%; Уг леа-1олорол парафинового ряда 85

Таллат калыщя, 15

Лолу лают парафинир 1ванную буг-гагу с содер;;. а-нием покрг ткя 40% следующе состава,, масД

50 34 6

; Бумагу-основу кз ной де.П)0-лозы мае-

лэставом, с ,цет1жащим 36 г па :;афина ;i 14 г телла лития, Cco r ; o ieiu;e кo пoнe iт oв составляет., масД;

Угле в OI о Т) о я с -аХ) ас ои н ов о г о

ряда 86

Т;- -илат -ЛИТИЯ- 14

У )-пуча:от парафивированяую 6у-: агу с со/:ер/ ;:анием покпь Т}- Л следу11 ;е

65 30

5

ricHOBy из - 1О,1 м ас

5

цинка. Соотношение компонентов состава составляет, мас,%:

Углеводород парафинового ряда90

Таллат цинка , Ю Получают парафинированную бумагу с содержанием покрытия 35% следующег состава, мас.%:

Бумага-основа65

Парафин31,5

Таллат цинка3,5

Пример 9, Бумагу-основу из макулатуры целлюлозы массой 100 г/м пропитывают составом, содержагчим 90 парафина и 10 г таллата алюминия. Соотношение компонентов состава со- ставл-яет,, мас.%:

Углеводород парафинового ряда90

Таллат алюминия10

Получают парафинированную бумагу с содержанием покрытия 45..% следующего состава, мас.%;

Бумага-основа55

Парафин40,5

Таллат алюминия . 4,5

1

Пример 10. Бумагу-основу из с ульфатной небеленой целлюлозы массой 35 г/м пропитывают составом содержашим 80 г пагафина и 20 г таллата кальция и таллата меди (соотношение 1t1). Соотношение компонентов состава составляет, мас.%;

Углеводород парафинового ряда 0

Таллат кальция20

Получают парафинированную бумагу с содержанием покрытия 40% следуюш;е

60 32 8 Бзт агу-основу из

состава, масД: Бумага-основа Парафин

Таллат калыдия Пример 11 сульфатной небеленой целлюлозы массо 35 г/м пропитывают составом, содер- 85 г парафина и 15 г таллата никеля. Соотношение компонентов состава составляет, кас«%; Углеводорсд парафинового ряда. °5

Таллат никеля15

Получают парафинированную бумагу с содержанием покрытия 40% следующег состава, мас.%;

Бумага-основа60

Парафин34

Таллат никеля6

О

з

0

Полученная б -пага характеризл ется следующими показателями: разрушающее усилие 48,6 И; сопротивление продав- ливанию 16, 7 кПа; степень окисления покрытия 13,2%; термостойкость 3 % потери веса; относительный срок служ бы 6,5 лет.

Пример ,12, Бутчагу-основу из сульфатной небеленой целлюлозы массой 35 г/м пропитывают составом, содержагпФ 85 г парафина и 15 г таллата марганца, Соотноп1ение компонентов состава составляет маСо%: Углеводород парафинового ряда85

Таллат марганца15

Получают парафинированную бумагу с содержанием покрытия 40% следующего состава, мас.%:

Бзт- ага-основа60

Парафин34

Таллат марганца6

Пример 13. Бумагу-основу из сульфатной небеленой целлюлозы массой 35 г/м пропитывак1т составом, содержащим 85 г парафина и 15 г таллата кобальта. Соотношение компонентов

состава составляет, мас.%

j

Углеводород парафинового ряда85

Таллат кобальта15

Получают парафинированную с содержанием покрытия 40% следующего состава, мас,%: Бумага-основа Парафин

Таллат кобальта

Пример 14о Бумагу-основу из сульфатной небеленой целлюлозы массой 35 г/м пропитывают составом, со- .держащим 97,5 г парафина и 2,5 г таллата калия.:. Соотношение компонен- . тов состава составляет, масД;

Парафин 97,5

Таллат калия2,5

Получают парафинированн:,по с содержанием покрытия 35% го состава, мас.%;

60

34

6

5

Бумага-основа64,8

Парафин34,0

Таллат калия1 Пример 15. Бумагу-основу из сульфатной небеленой целлюлозы массой 35 г/м пропитывают составом, .содержащим 97,5 г парафина и 2,5 г таллата натрия. Соотношение компонентов состава составляет, мас.%:

бПарафин97,5

Таллат натрия2,5

Получают парафинированную бумагу с: содержанием покрытия 35% следующег сЬстава, мас.%

i Бумага-основа64,8

; Парафин34,0

I Таллат натрия1,2

I Уменьп1ение количества .таллата мгталла в составе не приводит к 1учшению эксплуатационных свойств шаги, а увеличение его приводит к расслоению пропиточной смеси,

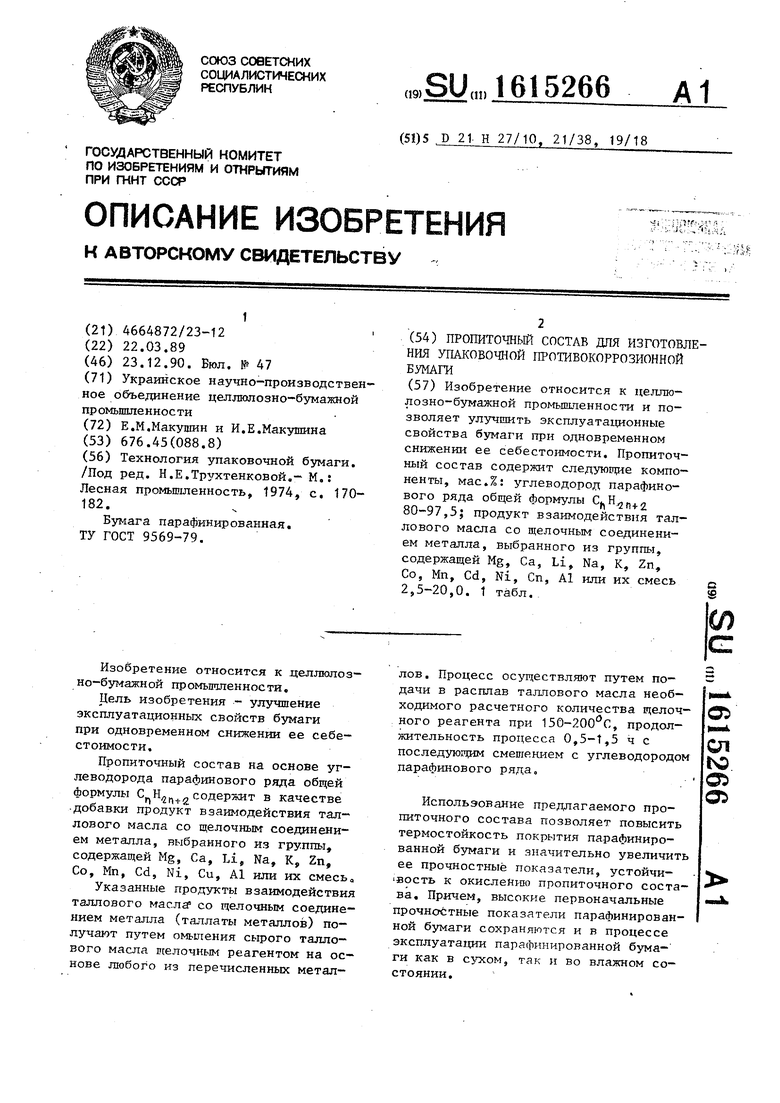

В таблице представлены результа- т1 испытаний упаковочной бумаги, п)опита.нной предлагаемым и извест HIIM составами.

Сравнительный анализ данных, пред с аБленных в таблице, показывает, предлагаемый состав обеспечивает улучшение качества парафинированной упаковочной бумаги, включая увеличение прочности ее, снижение уровня {степени) окисления пропиточного со- , увеличение термостойкости.

: Предлагаемый пропиточный состав особенно пригоден для использования производстве парафинированной бу макулатуросодержащей основы.

Использование пропиточного составу с применением таллатов металлов Э1 ономически выгодно как потребителю (увеличивается срок ее службы

0

5

0

5

0

уменьшается или полностью устраняется вредное воздействие продуктов окисления покрытия на упакованное изделие), так и для производителя бумаги, так как делает возможным применение макулатуры в композиции бумаги-основы. Кроме того, таллаты металлов вдвое дешевле, чем любая из марок используемого в настоящее время при производстве парафинированной бумаги индустриального масла.

Формула изобретения

Пропиточный состав для изготовления упаковочной противокоррозионной бумаги, содержалщй углеводород парафинового ряда формулы и добавку, отличающийся тем, что, с целью улучшения эксплуатационных свойств бумаги при одновременном снижении ее себестоимости, он в качестве добавки содержит продукт взаимодействия таллового масла со щелочным соединением металла, выбранного из группы, содержащей Mg, Са, Li, Na, К, Zn, Со, Мп, Cd, NL, Си, А1 или их смесь, при следующем соотношении компонентов состава, мас.% Углеводород парафинового ряда формулы С,,480-97,5

Добавка2,5-20,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропиточный состав для изготовления противокоррозионной бумаги | 1989 |

|

SU1633049A1 |

| Пропиточный состав для изготовления упаковочной противокоррозионной бумаги | 1989 |

|

SU1615267A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1491926A1 |

| Пропиточный состав для изготовления упаковочной бумаги или картона | 1987 |

|

SU1506003A1 |

| Покрытие картона для внутренней отделки автомобилей | 1980 |

|

SU943365A1 |

| Упаковочная бумага для металлопродукции | 1979 |

|

SU829756A1 |

| Упаковочная бумага для металлопродукции | 1989 |

|

SU1714017A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ БУМАГИ | 2002 |

|

RU2217541C1 |

| Состав для изготовления гидрофобных бумаг и картонов | 1981 |

|

SU1044709A1 |

| Проклеивающий состав для бумажной массы | 1975 |

|

SU583228A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет улучшить эксплуатационные свойства бумаги при одновременном снижении ее себестоимости. Пропиточный состав содержит следующие компоненты, мас.%: углеводород парафинового ряда общей формулы CNH2N+2 80 - 97,5

продукт взаимодействия таллового масла со щелочным соединением металла, выбранного из группы, содержащей MG,CA,LI,NA,K,ZN,CO,MN,CD,NI,CN,AL или их смесь 2,5-20,0. 1 табл.

Покаэягелн

Лаяяы бумага, пояучеаяой по пример;

1

15 Иавестяа

Р.рунаю«ее усилие, Я А4,7 44.6 46,0 48,1 47,1 47,3. 49,3 46,2 45,0 46,0 49,7 47,5 45.2 452 380 Сс про1ивле)ше продав- - ,-

гаватаю, кПа, пс мевее 14,1 15,6 16,2 16,8. 15,2 16,1 17,5 17,2 15,7 12,1 16,7 19,4 18,3 15,7 15.7 10.8 Стелеиъ окислевня по-.«.,. i«,u

хртия, Z jTOcra кислотяого числа при де-РЯватограАическои оп- . , ре «лейни степени..- . .

окисления17,0 15,1 16,0 14,0 18,0 16,0 21,0 18,0 21,0 17,0 15,2 5,3 10,2 17,5 17,5 36

Термостойкость,.-

t Потери веса при

М Греве от 20 до 150° С

в течение 100 мин

Отйосительпый срок

сложим, год

11

12 13

14

15 Иавестяа

| Технология упаковочной бумаги | |||

| /Под ред | |||

| Н.Е.Трз хтенковой,- М,; Лесная промьшшенность, 1974, с 170- 182 | |||

| Бумага парафинированная | |||

| Электрическая термоткань | 1927 |

|

SU9569A1 |

Авторы

Даты

1990-12-23—Публикация

1989-03-22—Подача