(54) УСТРОЙСТВО ДЛЯ ЛИТЬЕВОГО ПРЕССОВАНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литьевого прессования резиновых изделий | 1983 |

|

SU1077814A2 |

| Устройство для литьевого прессования резиновых изделий | 1983 |

|

SU1167027A1 |

| Устройство для литьевого прессования резиновых технических изделий | 1989 |

|

SU1657393A1 |

| Загрузочная камера | 1985 |

|

SU1291430A1 |

| Литьевая пресс-форма | 1990 |

|

SU1812122A1 |

| Литьевая пресс-форма для изготовления изделий из резины | 1979 |

|

SU939284A1 |

| Устройство для изготовления кольцевых резиновых изделий | 1981 |

|

SU958123A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Литьевая пресс-форма для изготовления резинотехнических изделий | 1983 |

|

SU1100121A1 |

| Устройство для изготовления покрышек пневматических шин | 1985 |

|

SU1260242A2 |

1

Изобретение относится к производству резиновых технических изделий и предназначено для их изготовления методом литье вого прессования.

Известно устройство для литьевого прес сования резиновых изделий содержащее прессовый узел, одну нагревательную плиту, литьевую пресс-форму с подводящими к гнездам литьевым каналам и теплоизоляционную плиту, в которой выполнена раз водящая литниковая система. В этом устройстве резиновая смесь, находящаяся в разводящей литниковой системе, остается несвулканизованной и пригодной для последующего использования 1.

Однако остаются отходы резиновой смеси в виде подводящих к изделиям литников, а наличие переходной зоны между свулканизованной и несвулканизованной частями литниковой системы приводит к большому браку изделий из-за несвулкани зованной резиновой смеси в оставщейся части литниковой системы. Кроме того, односторонний обогрев пресс-формы отрицательно сказывается на качестве готовых изделий в связи с- неравномерной их вулканизацией.

Наиболее б.лизким к изобретению является известное устройство для литьевого прессования резиновых изделий, содержащее прессовый узел, вагрузочную камеру и литьевую пресс-форму, имеющую закрепленную на прессовом узле стационарную полуформу с формующими гнездами и две подвижные в перпендикулярном к централь ной оси прессового узла направлении полу формы с одинаковыми формообразуюпяими элементами, поочередно взаимодействующие

10 со стационарной полуформой, причем первая из подвижных полуформ выполнена с литниковыми каналами 2.

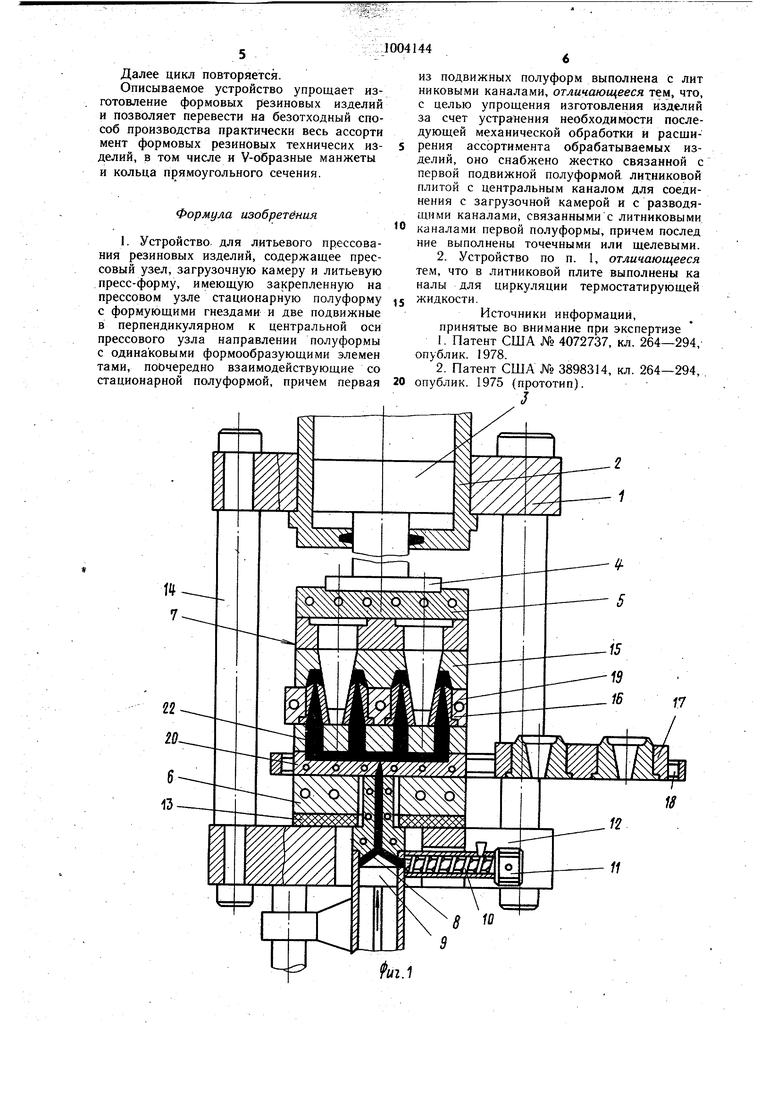

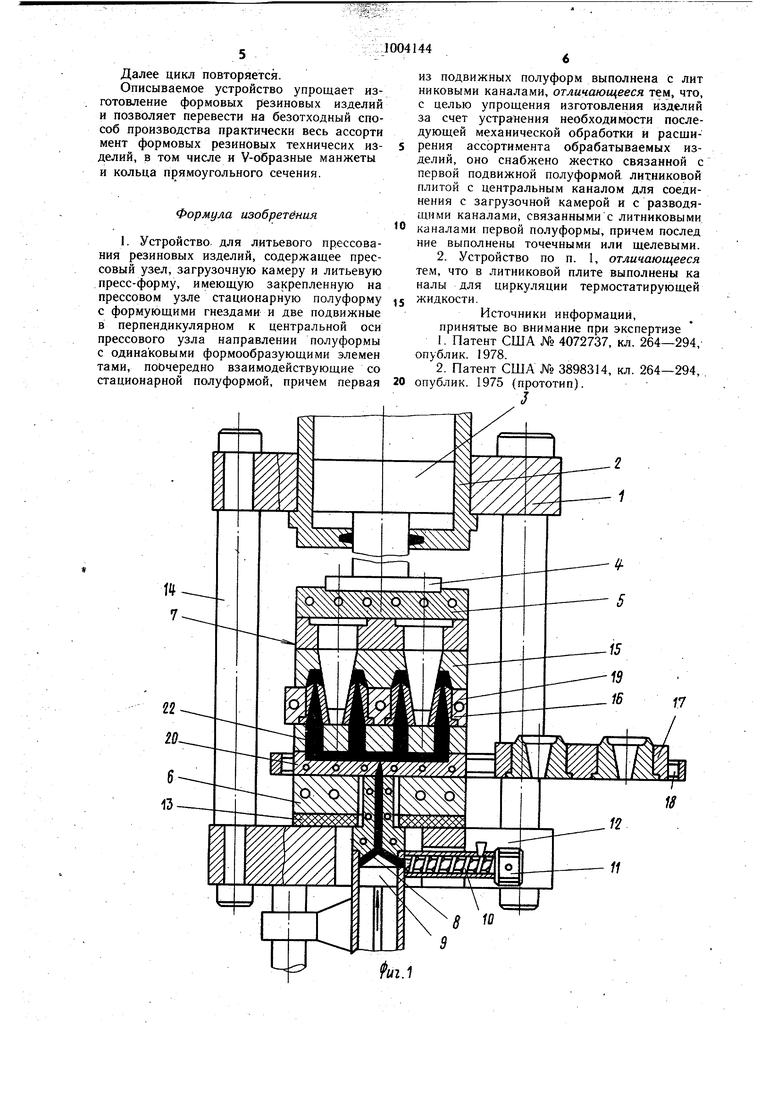

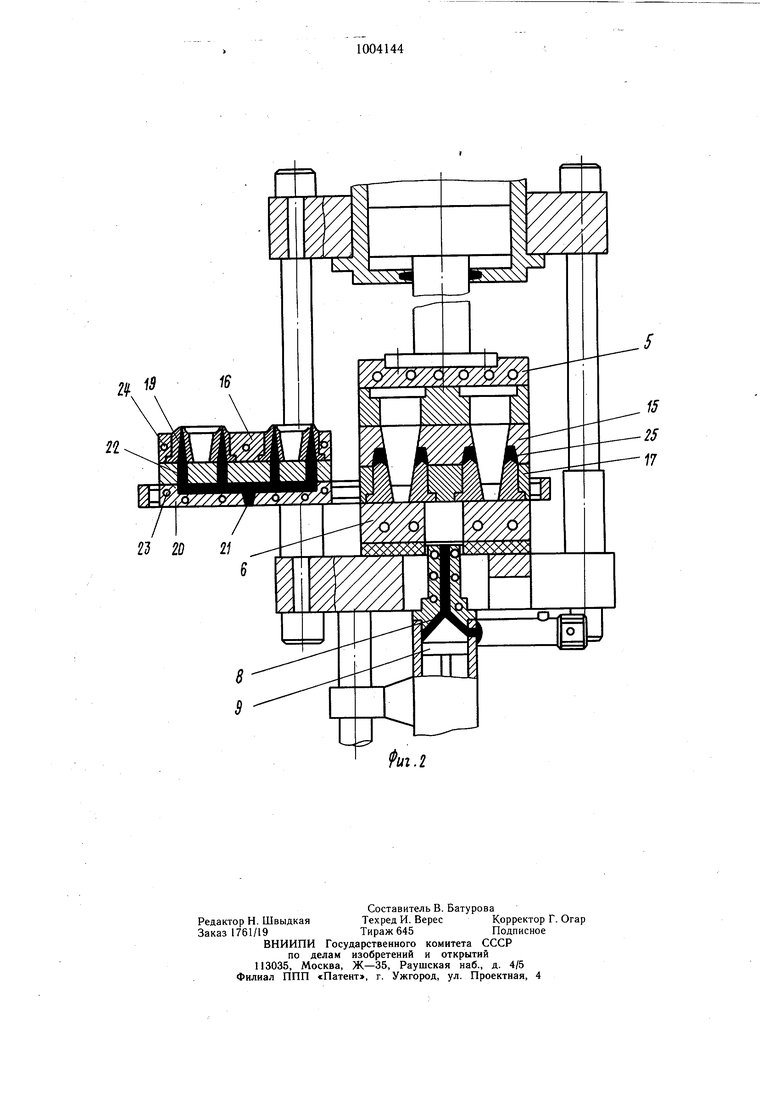

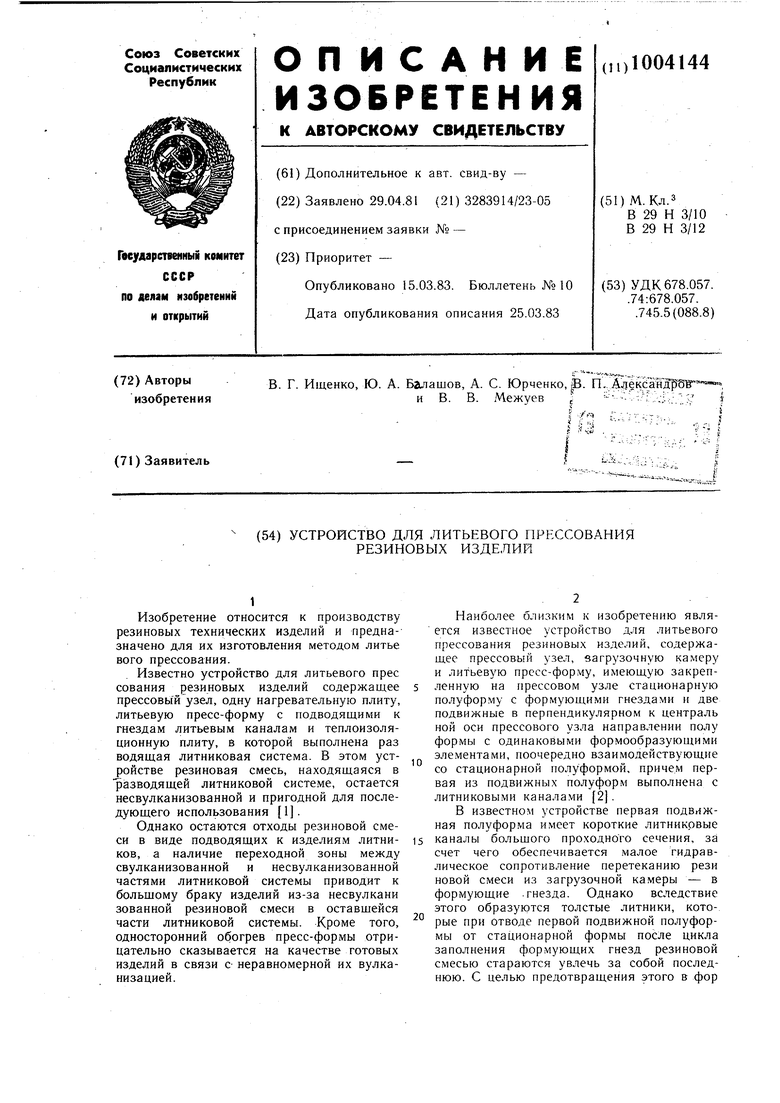

В известном устройстве первая подвижная полуформа имеет короткие литниковые 15 каналы больщого проходного сечения, за счет чего обеспечивается малое гидравлическое сопротивление перетеканию рези новой смеси из загрузочной камеры - в формующие -гнезда. Однако вследствие этого образуются толстые литники, кото20рые при отводе первой подвижной полуформы от стационарной формы после цикла заполнения формующих гнезд резиновой смесью стараются увлечь за собой последнюю. С целью предотвращения этого в фор мующих гнездах выполняются дополнитель ные карманы, приводящие к образованию на изделиях технологических выступов, для удаления которых необходима последующая механическая обработка изделий, что услож няет процесс изготовления последних. Кро ме того, наличие технологических выступов ограничивает ассортимент изделий, которые могут быть изготовлены на этом устройстве. Цель изобретения - упрощение изготовления изделий за счет устранения необходимости последующей механической обработки и расширение ассортимента обрабатывае мых изделий. Поставленная цель достигается тем, что устройство для литьевого прессования резиновых изделий, содержащее прессовый узел, загрузочную камеру и литьевую пресс форму, имеющую закрепленную на прессовом узле стационарную полуформу и две подвижные в перпендикулярном к центральной оси прессового узла направлении полуформы с одинаковыми формообразующими элементами, поочередно взаимодействующие со стационарной полуформой, причем первая из подвижных полуформ выполнена с литниковыми каналами, снабжено жестко связанной с первой подвижной полуформой литниковой плитой с центральным каналом для соединения с загрузочной камерой и с разводящими ка«алами, связанными с литниковыми каналами первой полуформы, причем последние выполнены точечными или щелевыми. в литниковой плите выполнены каналы для циркуляции термостатирующей жидкости. На фиг. 1 изображено описываемое устройство для литьевого прессования резиновых изделий после заполнения формующих гнезд резиновой смесью; на фиг. 2 - то же, в момент вулканизации. Устройство для литьевого прессования резиновых изделий содержит смонтированный на верхней траверсе 1 прессовый узел 2 с плунжером 3, жестко связанный с ним подвижной плитой 4 и нагревательными плитами 5 и 6, литьевую пресс-форму 7 и загрузочную камеру 8 с плунжером 9 и щнековым питателем 10, действующим от привода 11. Верхняя нагревательная плита 5 закреплена на подвижной плите 4, а нижняя нагревательная плита 6 установлена на нижней траверсе 12, причем между ними размещена прокладка 13 из теплоизоляционного материала. Верхняя 1 и нижняя 12 траверсы связаны между собой колоннами 14. Литьевая пресс-форма 7 имеет стацио нарную верхнюю полуформу 15 закреплен ную на верхней нагревательной плите 5 и две подвижные нижние полуформы 16 и 17 с одинаковыми формообразующими элемен тами, поочередно взаимодействующие со стационарной верхней полуформой 15, в которой выполнены формующие гнезда. Нижние полуформы 16 и 17 установлены на направляющих 18 с возможностью перемещения в перпендикулярном к центральной оси прессового узла направлении. Первая подвижная полуформа 16 имеет литниковые каналы 19, которые выполнены точечными или щелевыми. Устройство снабжено литниковой плитой 20, жестко связанной с подвижной полуформой 16. Литниковая плита 20 имеет центральный канал 21 для соединения с загрузочной камерой 8 и разводящие каналы 22, связанные с литниковыми каналами 19 подвижной полуформы 16. Для предотвращения подвулканизации резиновой смеси в литниковых каналах нижней полуформы 16 в литниковой плите 20 выполнены каналы 23 для циркуляции термостатирующей жидкости. В нижней полуформе 16 могут быть выполнены каналы 24 также для циркуляции термостатирующей ж.идкости. Устройство для литьевого прессования резиновых изделий работает следующим образом. Шнековым питателем 10 осуществляется подача резиновой смеси в загрузочную камеру 8. Далее под действием прессового узла 2 через плунжер 3, подвижную плиту 4 и нагревательную плиту 5 происходит смыкание частей литьевой пресс-формы 7. Нижняя полуформа 16 и литниковая плита 20 термостатируются за счет циркуляции жид кости по каналам 24 и 23. Таким образом поддерживается температура резиновой смеси в литниковых каналах 19 нижней полу формы 16 исключающая возможность ее подвулканизации. Разогретая резиновая смесь под давление.м плунжера 9 выдавливается из загрузочной камеры 8 и по каналам 21, 22 и 19 заполняет формующие гнезда. После заполнения формующих гнезд резиновой смесью устройство раскрывается и по направляющим 18 на место первой нижней полуформы 16 перемещается вторая нижняя полуформа 17, нагретая до температуры стационарной полуформы 15. Пресс-форма 7 смыкается прессовым узлом 2, и осуществляется процесс вулканизации. Прокладка 13 предотвращает нагрев нижней траверсы 12. Наличие двух нагревательных плит 5 и 6 обеспечивает- равномерный обогрев частей пресс-формы 7. После окончания процесса вулканизации устройство для литьевого прессования раскрывается, и готовые изделия 25 извлекаются из верхней полуформы 15. Вторая нижняя полуформа 17 перемещается в исходное положение, а первая нижняя полуформа 16 - на позицию заливки. Далее цикл повторяется. Описываемое устройство упрощает изготовление формовых резиновых изделий и позволяет перевести на безотходный способ производства практически весь ассорти мент формовых резиновых техничесих изделий, в том числе и V-образные манжеты И кольца прямоугольного сечения. Формула изобретения 1. Устройство, для литьевого прессования резиновых изделий, содержащее прессовый узел, загрузочную камеру и литьевую пресс-форму, имеющую закрепленную на прессовом узле стационарную полуформу с формующими гнездами и две подвижные в перпендикулярном к центральной оси прессового узла направлении полуформы с одинаковыми формообразующими элемен тами, поочередно взаимодействующие со стационарной полуформой, причем первая из подвижных полуформ выполнена с лит никовыми каналами, отличающееся тем, что, с целью упрощения изготовления изделий за счет устранения необходимости последующей механической обработки и расширения ассортимента обрабатываемых изделий, оно снабжено жестко связанной с первой подвижной полуформой литниковой плитой с центральным каналом для соединения с загрузочной камерой и с разводящими каналами, связанными с литниковыми каналами первой пOv yфopмы, причем послед ние выполнены точечными или щелевыми. 2. Устройство по п. 1, отличающееся тем, что в литниковой плите выполнены ка налы для циркуляции термостатирующей жидкости. Источники информации, принятые во внимание при экспертизе 1.Патент США № 4072737, кл. 264-294, опублик. 1978. 2.Патент США № 3898314, кл. 264-294, . опублик. 1975 (прототип).

Авторы

Даты

1983-03-15—Публикация

1981-04-29—Подача