1

Изобретение относится к области .обработки металлов давлением и может быть использовано в устройствах для листовой штамповки эластичной средой.5

Известна диафрагма для гидравлического пресса, периферийная часть которой заделана между жесткими плитами пресса, а центральная воздействует на заготовку l . Для повыше- 10 НИН долговечности диафрагмы на ее центральной части закреплен пакет прокладок.

Однако увеличение долговечности диафрагмы от применения данного тех- 15 нического решения получить в случае использования слоев прокладок толщиной 50-100 мм.

В.этом лучае исчезают преимущества применения жидкой среды, так как 20 штамповка осуществляется с такими же затратами энергии, как если бы упругий элемент был выполнен весь из полиуретана. В данноп техническом решении основная часть усилия прес- 5 са (80-90 5) расходуется на деформирование самой диз(|1рагмы и пакета прокладок и, кроме того, невозможно про штамповать узкие глубокие выемки. К недостаткам следует также отнести 30

сложность и малую надежность крапления к диафрагме предохранительных прокладок.

Целью изобретения является повы-шение долговечности диафрагмы и обеспечение штамповки деталей с узкими выемками.

Для этого центральная и периферийная части диафрагмы выполнены с полостями, заполненными несжимаемой текучей средой.

Полости в центральной части мог.ут быть расположены одна над другой и по меньшей мере одна из них может быть сообщена с полостями периферийной .

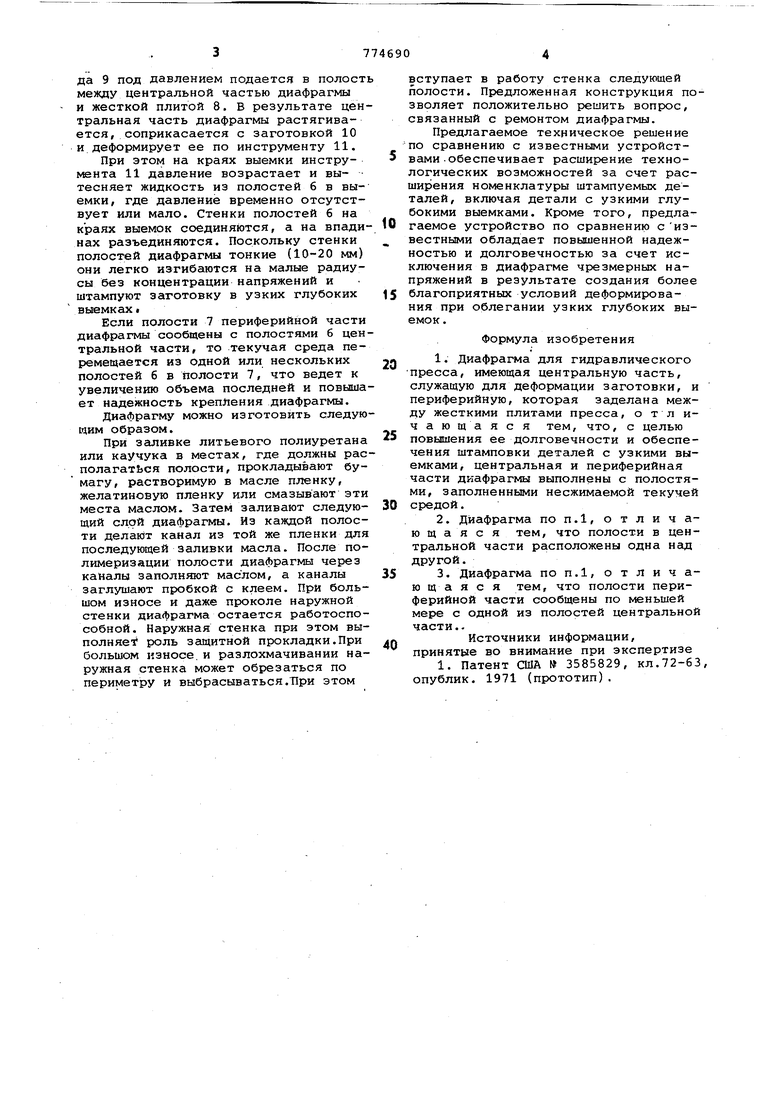

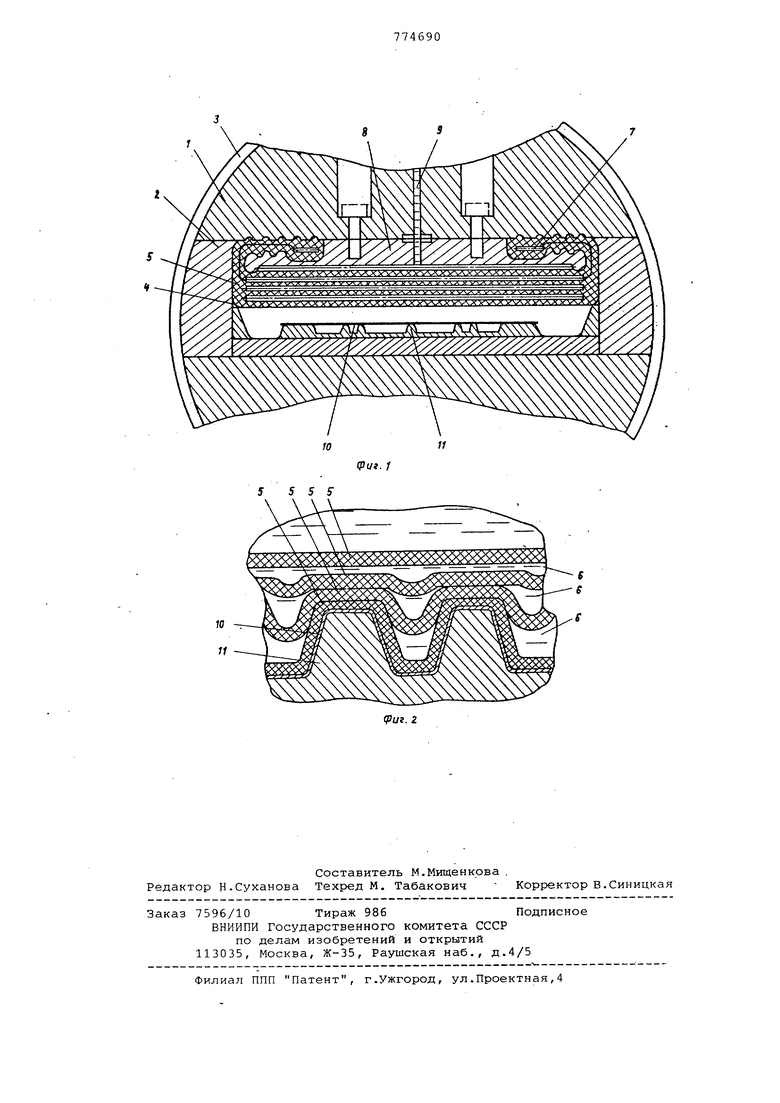

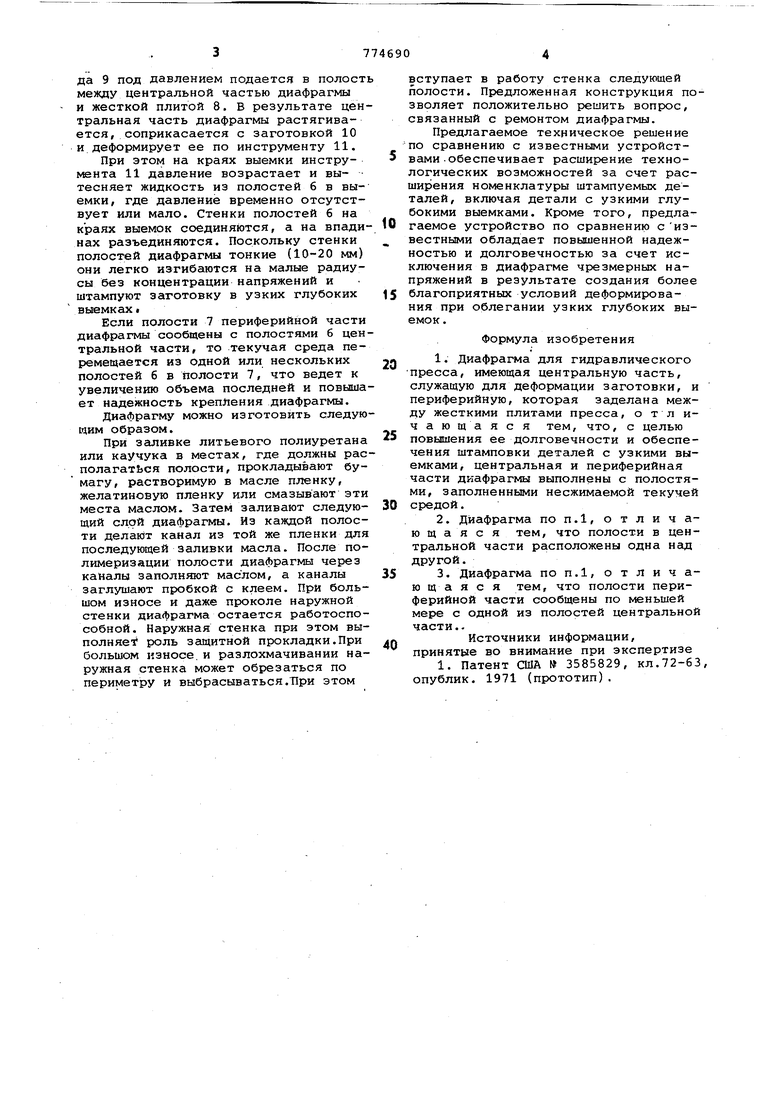

На фиг. 1 представлен пресс в разрезе, в котором установлена описываемая диафрагма; на фиг.2 - схема формовки детали с узкой выемкой.

Между ригелями 1 и стойками 2, стянутыми высокопрочной лентой 3, образована камера 4, в которой находится диафрагма 5. в центральной части диафрагмы имеются полости 6, а в периферийной - полости 7, которые заполнены текучей средой, например маслом. Периферийная часть диафрагмы залсата между ригелями 1 пресса и жесткой плитой В. Рабочая ереда 9 под давлением подается в полост между центральной частью диафрагмы и жесткой плитой 8. в результате центральная часть диафрагмы растягивается, соприкасается с заготовкой 10 и деформирует ее по инструменту 11.

При этом на краях выемки инструмента 11 давление возрастает и вы- тесняет жидкость из полостей 6 в выемки, где давление временно отсутствует или мало. Стенки полостей 6 на краях выемок соединяются, а на впадинах разъединяются. Поскольку стенки полостей диафрагмы тонкие (10-20 мм) они легко изгибаются на малые радиусы без концентрации напряжений и штампуют заготовку в узких глубоких выемках

Если полости 7 периферийной части диафрагмы сообщены с полостями 6 центральной части, то текучая среда перемещается из одной или нескольких полостей 6 в полости 7, что ведет к увеличению объема последней и повышает надежность крепления диафрагмы.

Диафрагму можно изготовить следующим образом.

При заливке литьевого полиуретана или каучука в местах, где должны располагаться полости, прокладывают бумагу, растворимую в масле пленку, желатиновую пленку или смазывают эти места маслом. Затем заливают следующий слой диафрагмы. Из каждой полости делают канал из той же пленки для последующей заливки масла. После полимеризации полости диафрагмы через каналы заполнгпот маслом, а каналы заглушают пробкой с клеем. При большом износе и даже проколе наружной стенки диафрагма остается работоспособной. Наружная стенка при этом выполняет роль защитной прокладки.При большом износе.и разлохмачивании наружная стенка может обрезаться по периметру и выбрасываться.При этом

вступает в работу стенка следующей полости. Предложенная конструкция позволяет положительно решить вопрос, связанный с ремонтом диафрагмы.

Предлагаемое техническое решение по сравнению с известными устройствами -обеспечивает расширение технологических возможностей за счет расширения номенклатуры штампуемых деталей, включая детали с узкими глубокими выемками. Кроме того, предлагаемое устройство по сравнению сизвестными обладает повышенной надежностью и долговечностью за счет исключения в диафрагме чрезмерных напряжений в результате создания более благоприятных условий деформирования при облегании узких глубоких выемок.

Формула изобретения

1.Диафрагма для гидравлического пресса, имеющая центральную часть,

служащую для деформации заготовки, и периферийную, которая заделана между жесткими плитами пресса, отличающаяся тем, что, с целью повышения ее долговечности и обеспечения штамповки деталей с узкими выемками, центральная и периферийная части диафрагмы выполнены с полостями, заполненными несжимаемой текучей средой.

2.Диафрагма по п.1, отличающая с я тем, что полости в центральной части расположены одна над другой.

3.Диафрагма по п.1, о т л и ч аю щ а я с я тем, что полости периферийной части сообщены по меньшей мере с одной из полостей центральной части..

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3585829, кл.72-63 опублик. 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный блок для штамповки эластичной средой | 1979 |

|

SU948490A1 |

| Устройство для формования крупногабаритных конструкций из полимерных композиционных материалов | 1980 |

|

SU927534A1 |

| Штамповочный инструмент для листовой штамповки | 1981 |

|

SU1055562A1 |

| Способ штамповки листовых материалов и устройство для его осуществления | 1989 |

|

SU1829978A3 |

| Гидравлический пресс для штамповки эластичной средой | 1976 |

|

SU676151A3 |

| Гидравлический пресс для штамповки эластичной средой | 1979 |

|

SU780308A1 |

| Инструментальный блок для штамповки эластичной средой | 1991 |

|

SU1794541A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАГОТОВКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ПОЛУЧЕНИЯ МАСКИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041755C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВОГО МАТЕРИАЛА | 1991 |

|

RU2025169C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1989 |

|

RU2037353C1 |

5 5 5 f

u

Авторы

Даты

1980-10-30—Публикация

1979-01-12—Подача