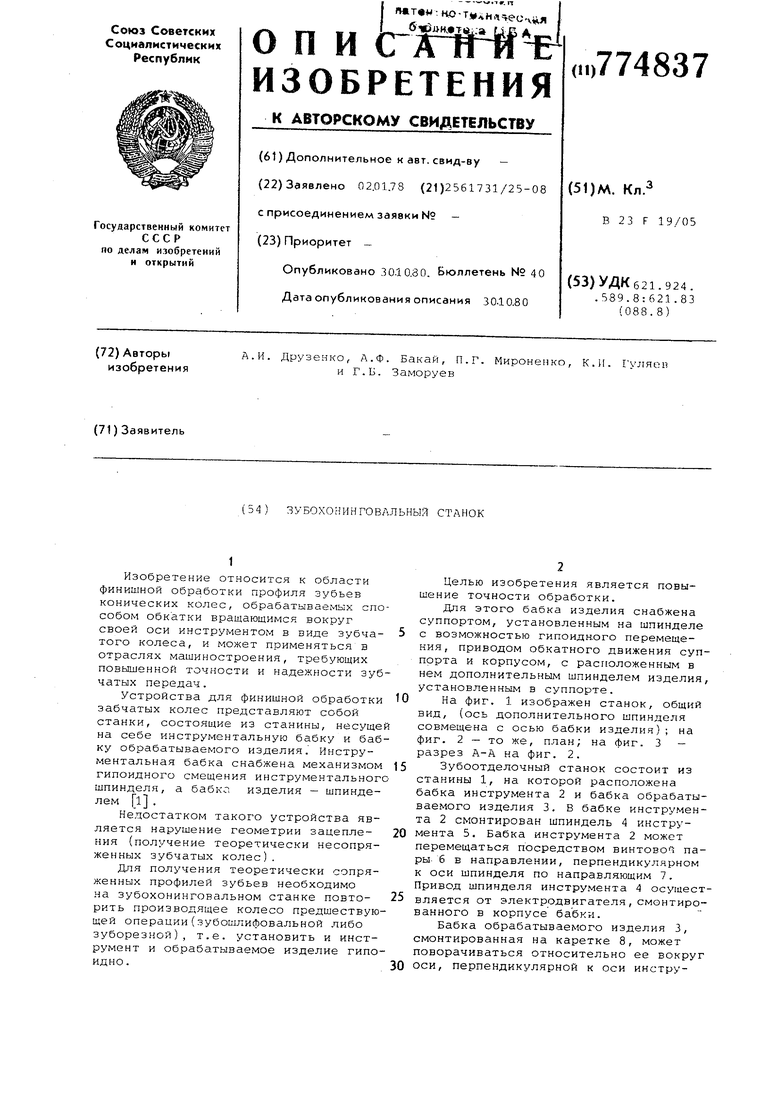

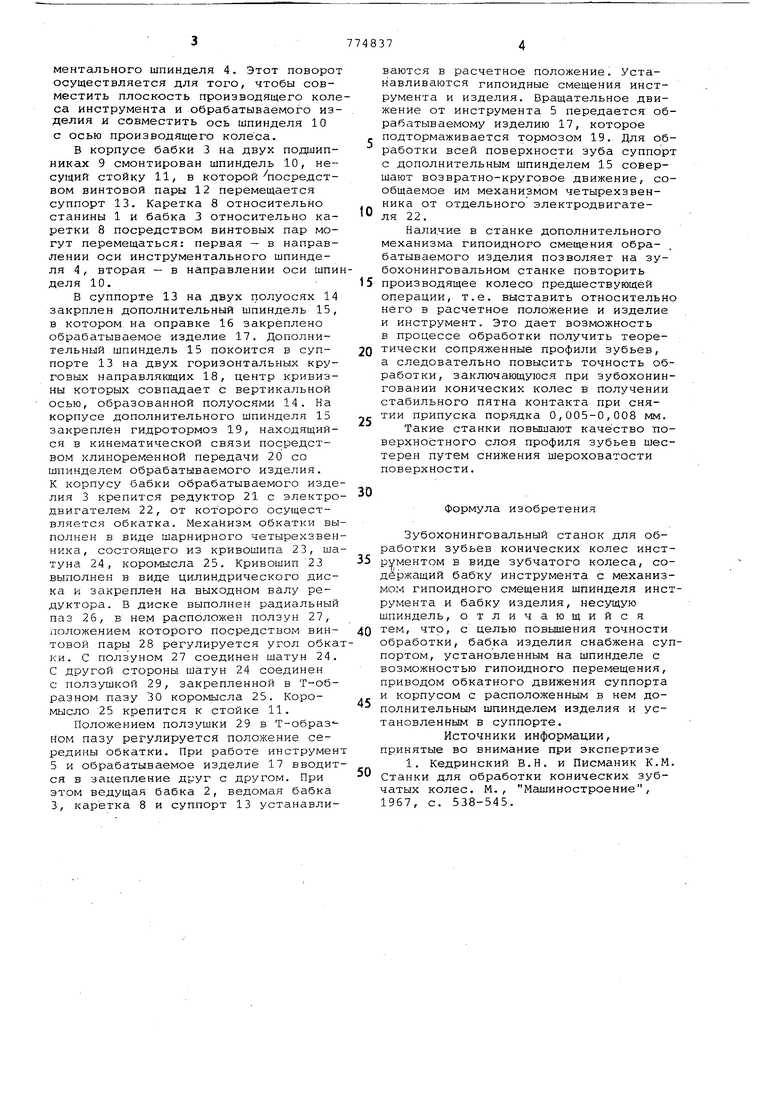

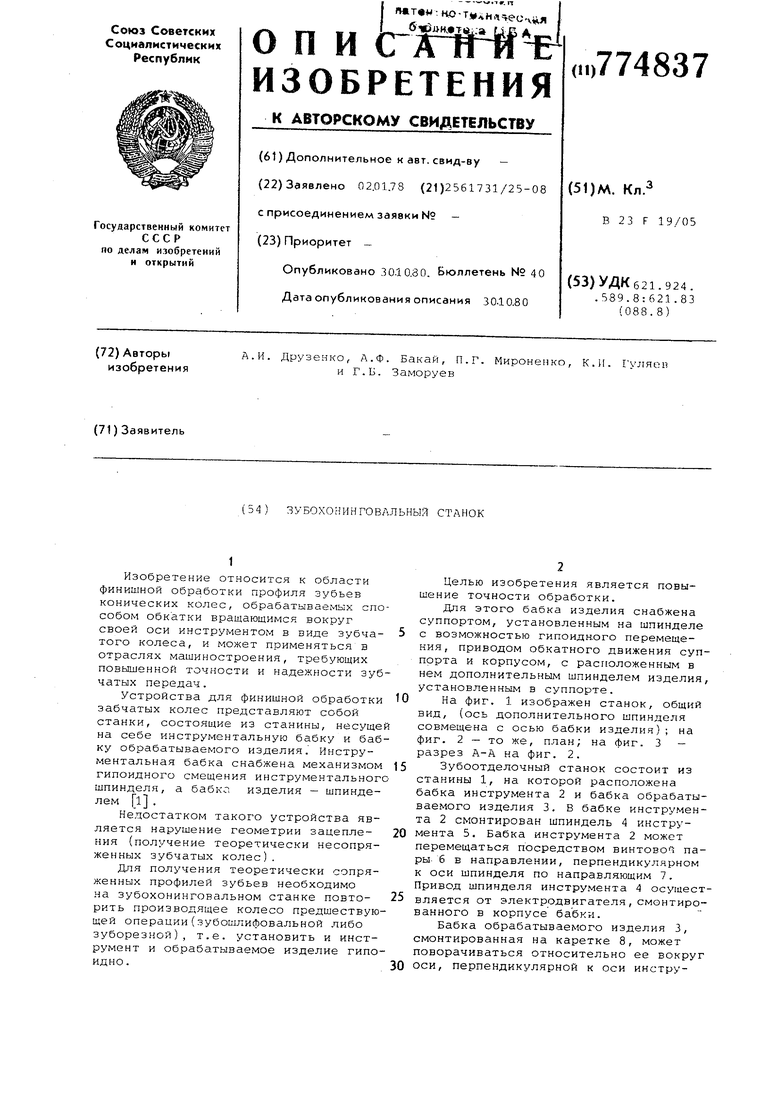

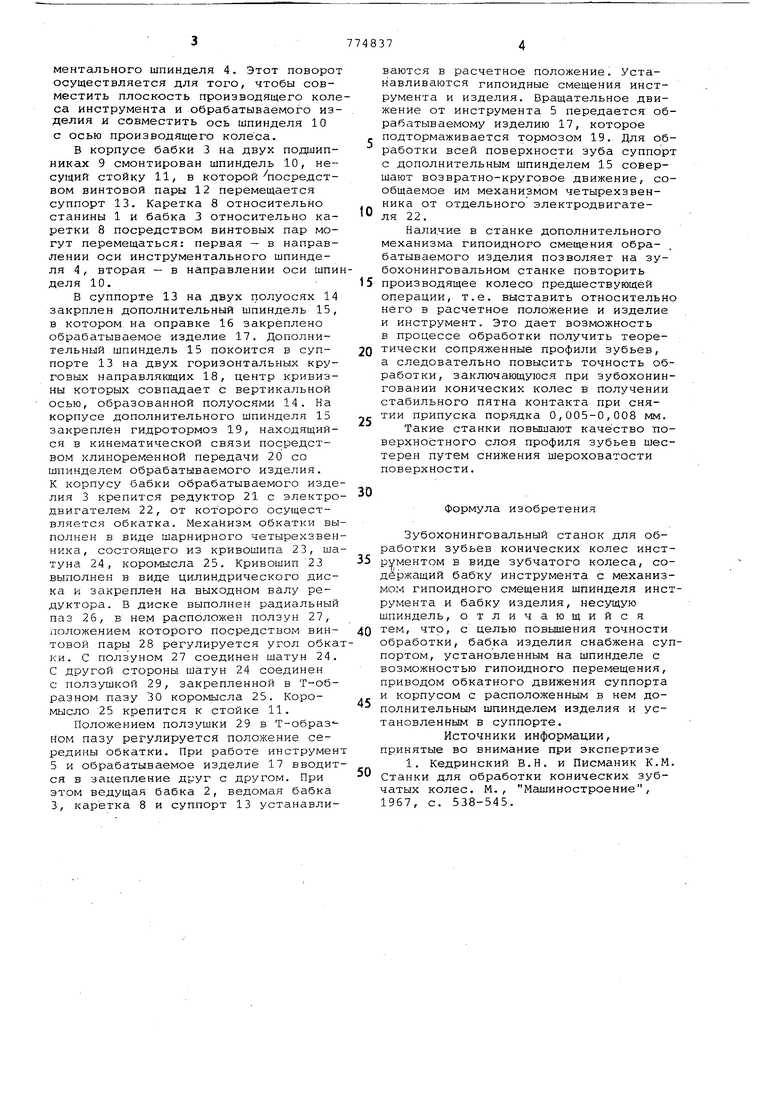

Изобретение относится к области финишной обработки профиля зубьев конических колес, обрабатываемых спо собом обкатки вращающимся вокруг своей оси инструментом в виде зубчатого колеса, и может применяться в отраслях машиностроения, требующих повышенной точности и надежности зуб чатых передач. Устройства для финишной обработки забчатых колес представляют собой станки, состояцдие из станины, несуще на себе инструментальную бабку и баб ку обрабатываемого изделия. Инструментальная бабка снабжена механизмом гипоидного смещения инструментальног шпинделя, а бабк.п изделия - шпинделем l . Не.цостатком такого устройства является нарушение геометрии зацепления (получение теоретически несопряженных зубчатых колес). Для получения теоретически сопряженных профилей зубьев необходимо на зубохонинговальном станке повторить производящее колесо предшествую щей операции (зубошлифовальной .пибо зуборезной), т.е. установить и инструмент и обрабатываемое изделие гипо идно. Целью изобретения является повышение точности обработки. Для этого бабка изделия снабжена суппортом, установленным на шпинделе с возможностью гипоидн.ого перемещения, приводом обкатного движения суппорта и корпусом, с расположенным в нем дополнительным шпинделем изделия, установленным в суппорте. На фиг. 1 изображен станок, общий вид, (ось дополнительного шпинделя совмещена с осью бабки изделия) ; на фиг. 2 - то же, план; на фиг. 3 - разрез А-А на фиг. 2. Зубоотделочный станок состоит из станины 1, на которой расположена бабка инструмента 2 и бабка обрабатываемого изделия 3. В бабке инструмента 2 смонтирован шпиндель 4 инструмента 5, Бабка инструмента 2 может перемещаться посредством винтовол пары б в направлении, перпендикулярном к оси шпинделя по направляющим 7. Привод шпинделя инструмента 4 осуществляется от электродвигателя,смонтированного в корпусе бабки. Бабка обрабатываемого изделия 3, смонтированная на каретке 8, может поворачиваться относительно ее вокруг оси, перпендикулярной к оси инструментального шпинделя 4. Этот поворот осуществляется для того, чтобы совместить плоскость производящего колеса инструмента и обрабатываемого изделия и совместить ось шпинделя 10 с осью производящего колеса.

В корпусе бабки 3 на двух подшипниках 9 смонтирован шпиндель 10, несущий стойку 11, в которой посредством винтовой пары 12 перемещается суппорт 13. Каретка 8 относительно станины 1 и бабка .3 относительно каретки 8 посредством винтовых пар могут перемещаться: первая - в направлении оси инструментального шпинделя 4, вторая - в направлении оси шпинделя 10.

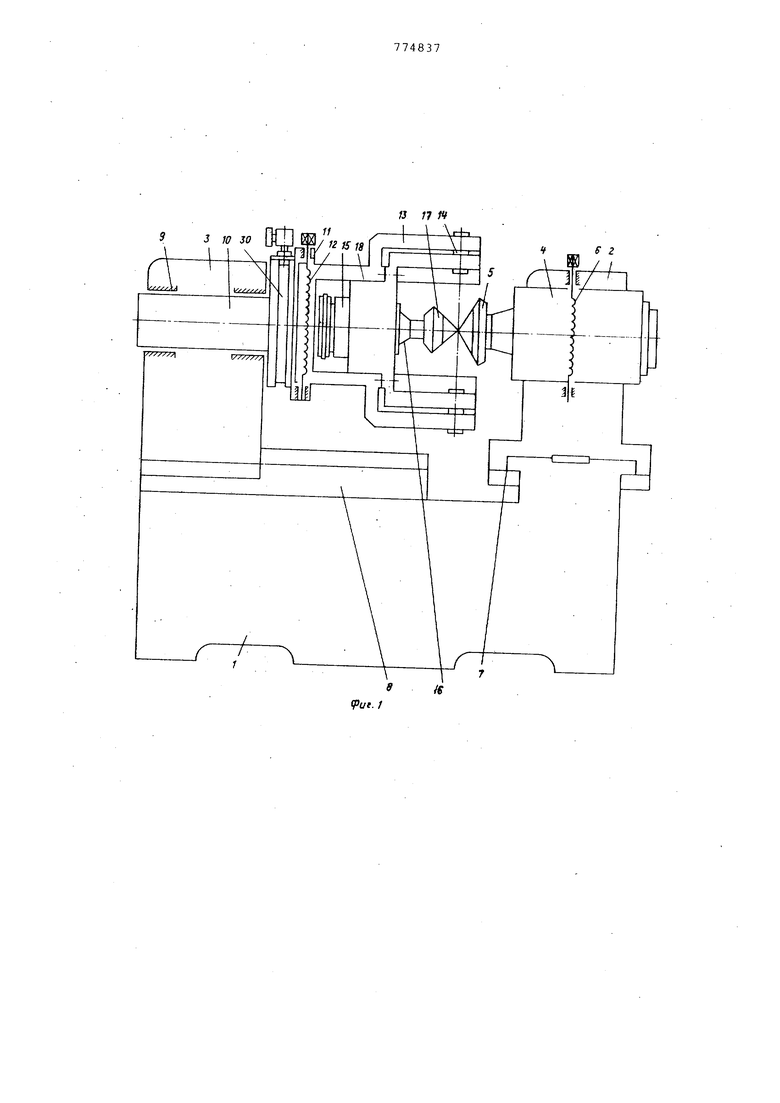

В суппорте 13 на двух полуосях 14 закрплен дополнительный шпиндель 15, в котором, на оправке 16 закреплено обрабатываемое изделие 17. Дополнительный шпиндель 15 покоится в суппорте 13 на двух горизонтальных круговых направляющих 18, центр кривизны которых совпадает с вертикальной осью, образованной полуосями 14. На корпусе дополнительного шпинделя 15 закреплен гидротормоз 19, находящийся в кинематической связи посредством хлиноременной передачи 20 со шпинделем обрабатываемого изделия, к корпусу бабки обрабатываемого изделия 3 крепится редуктор 21 с электродвигателем 22, от которого осуществляется обкатка. Механизм обкатки выполнен в виде шарнирного четырехзвенника, состоящего из кривошипа 23, шатуна 24, коромысла 25. Кривошип 23 выполнен в виде цилиндрического диска и закреплен на выходном валу редуктора, в диске выполнен радиальный паз 26, в нем расположен ползун 27, положением которого посредством винтовой пары 28 регулируется угол обкатки. С ползуном 27 соединен шатун 24. С другой стороны шатун 24 соединен с ползушкой 29, закрепленной в Т-образном пазу 30 коромысла 25. Коромысло 25 крепится к стойке 11.

Положением ползушки 29 в Т-образ-ЕЮМ пазу регулируется полол ение середины обкатки. При работе инструмент 5 и обрабатываемое изделие 17 вводится в зацепление друг с другом. При этом ведущая бабка 2, ведомая бабка 3, каретка 8 и суппорт 13 устанавливаются в расчетное положение. Устанавливаются гипоидные смещения инструмента и изделия. Вращательное движение от инструмента 5 передается обрабатываемому изделию 17, которое подтормаживается тормозом 19. Для обработки всей поверхности зуба суппорт с дополнительным шпинделем 15 совершают возвратно-круговое движение, сообщаемое им механизмом четырехзвенника от отдельного электродвигателя 22.

Нали.чие в станке дополнительного механизма гипоидного смещения обрабатываемого изделия позволяет на зубохонинговальиом станке повторить производящее колесо предшествующей операции, т.е. выставить относительно него в расчетное положение и изделие и инструмент. Это дает возможность в процессе обработки получить теоретически сопряженные профили, зубьев, а следовательно повысить точность обработки, заключающуюся при зубохонинговании конических колес в получении стабильного пятна контакта при снятии припуска порядка 0,005-0,008 мм.

Такие станки повышают качество поверхностного слоя профиля зубьев шестерен путем снижения шероховатости поверхности.

Формула изобретения

Зубохонинговальный станок для обработки зубьев конических колес инструментом в виде зубчатого колеса, содержащий бабку инструмента с механизмом гипоидного смещения щпинделя инструмента и бабку изделия, несущую шпиндель, отличающийся тем, что, с целью повышения точности обработки, бабка изделия снабжена суппортом, установленным на шпинделе с возможностью гипоидного перемещения, приводом обкатного движения суппорта и корпусом с расположенным в нем дополнительным шпинделем изделия и установленным в суппорте.

Источники информации, принятые во внимание при экспертизе

1. Кедринский В.Н. и Писманик К.М Станки для обработки конических зубчатых колес, М., Машиностроение, 1967, с. 538-545,.

Я ;7 /

8/у

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки коническихзубчАТыХ КОлЕС | 1979 |

|

SU848201A1 |

| Станок для чистовой обработки конических зубчатых колес | 1980 |

|

SU906652A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| Способ шевингования конических зубчатых колес | 1987 |

|

SU1509202A1 |

| Станок для обработки конических и гипоидных зубчатых колес | 1982 |

|

SU1028448A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| МЕХАНИЗМ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2068753C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| Шпиндельная бабка многооперационного станка | 1979 |

|

SU933290A1 |

Авторы

Даты

1980-10-30—Публикация

1978-01-02—Подача