(54) СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧА-ШХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубохонинговальный станок | 1978 |

|

SU774837A1 |

| Станок для чистовой обработки конических зубчатых колес | 1980 |

|

SU906652A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| Зубообрабатывающий станок | 1974 |

|

SU724287A1 |

| Станок для обработки конических и гипоидных зубчатых колес | 1982 |

|

SU1028448A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| ЗУБОРЕЗНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС | 1966 |

|

SU222853A1 |

| Станок для притирки конических и гипоидных зубчатых колес | 1969 |

|

SU361646A1 |

| МЕХАНИЗМ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2068753C1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

Изобретение относится к станкостроению и может быть использовано для чистовой обработки конических зубчатых колес вращающимся инструментом в виде зубчатого колеса. Известен станок для обработки конических зубчатых колес, который содержит бабку инструмента с механизмом гипоидного перемещения инструментального шпинделя относительно оси общего производящего колеса, бабку изделия, несущую шпиндель, на котором смонтирован суппорт с дополнительным шпинделем, имеющим возможность гипоидного перемещения относительно оси вращения шпинделя бабки изделиями механизм обкатного движения шпинделя изделия, Инструментсшьный шпиндель снабжен приводом, а дополнительный шпиндель изде лия тормозом, таким образом, обработка происходит со свободной кин матикой при однопрофильном зацеплении зубьев инструемнта и изделия ll Однако свободная кинематика стан ка не позволяет существенно увеличи исходную точность изделия, так как съемы металла при этом сравнительно небольшие и составляют О,006-0,008м Пр-И больших съемах возможно искажение профилей зубьев. Цель изобретения - повышение точности обработки и расширение технологических возможностей станка. Поставленная цель достигается тем, что станок снабжен размещенным на суппорте суммирующим и эксцентриковым механизмом, причем последний содержит патрон с установленным в нем барабаном эксцентрика, связанным с дополнительным шпинделем, а суппорт выполнен поворотным в плоскости осей шпинделей инструмента и обрабатываемого колеса. Суммирующий механизм выполнен в виде дифференциального устройства, содержащего корпус с установленным в нем сменным элементом обкатного движения, а постоянный его элемент установлен на бабке обрабатываемого колеса, причем передаточное отношение механизма равно отношению числа зубьев станочного производящего колеса к числу зубьев обрабатываемого колеса. Сменный и постоянный элементы механизма обкатного движения выполнены в виде дисков, а связь между ними осуществлена ленточной передачей.

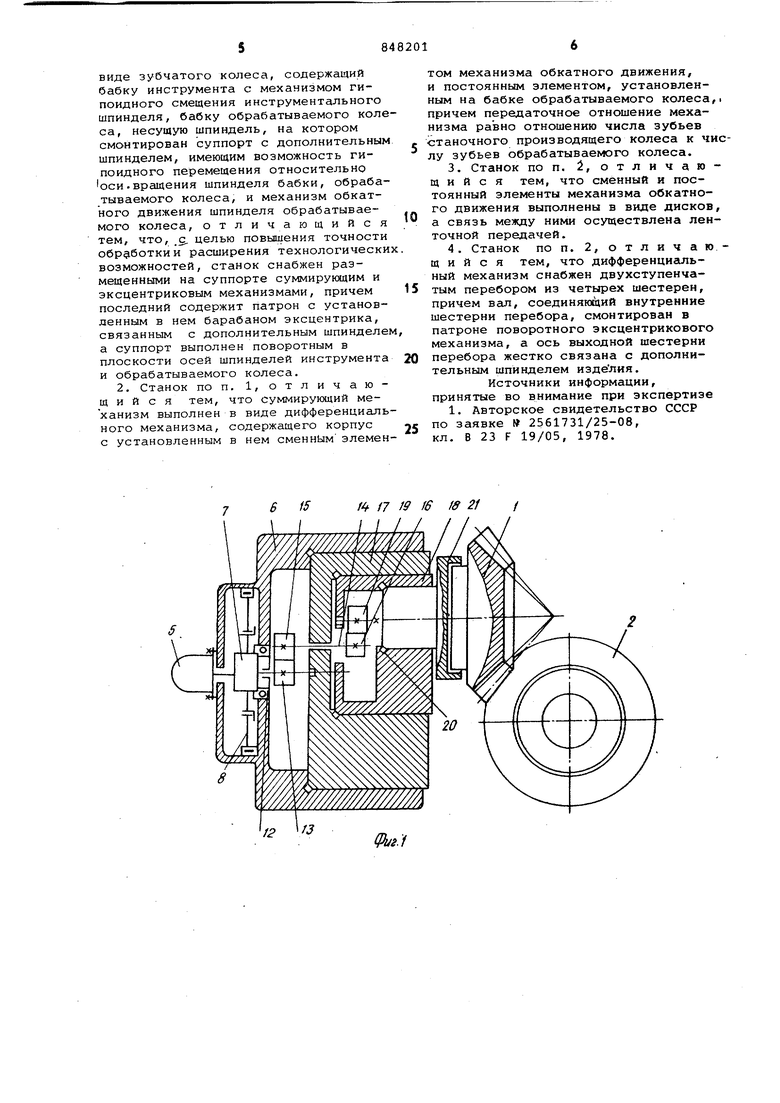

Дифференциальный механизм снабжен двухступенчатым перебором из четырех шестерен, причем вал, соединяющий внутренние шестерни перебоя, смонтирован в патроне поворотного эксцентрикового механизма, а ось выходной шестерни перебоя жестко связана с дополнительным шпинделем изделия. На фиг. 1 представлены оси патрона, барабана и дополнительного шпиделя изделия, осевой разрез} на фиг. 2 - станок, общий вид в плане.

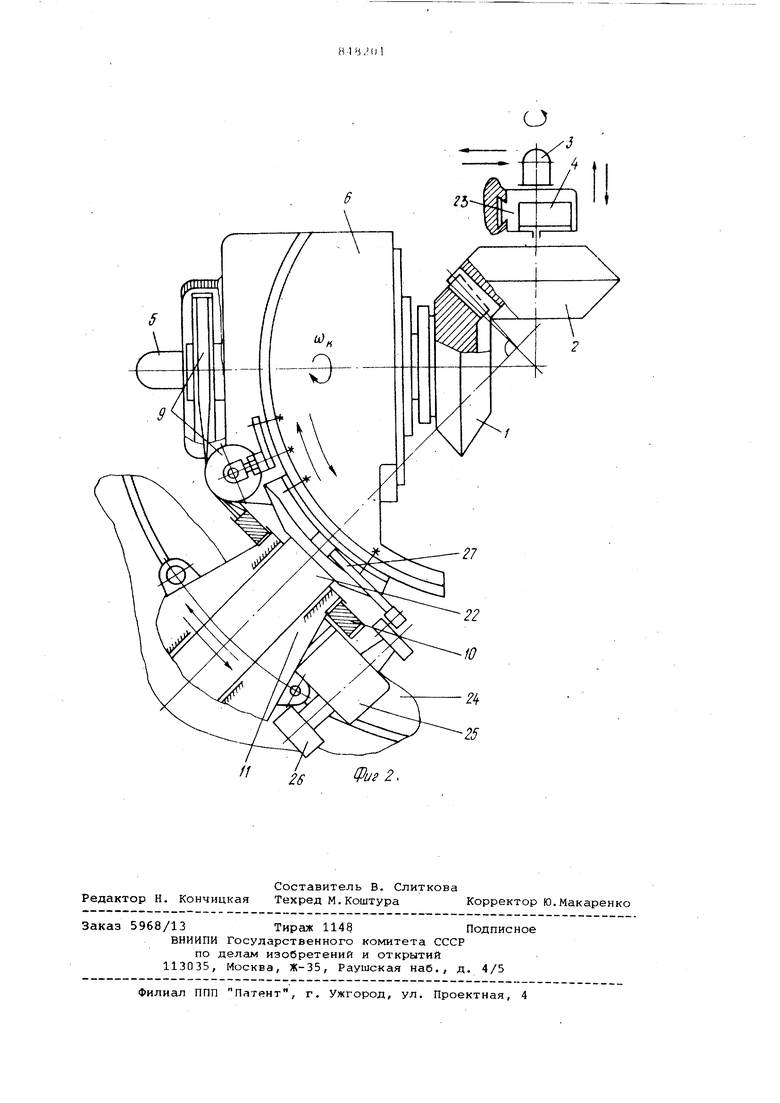

Обрабатываемое изделие 1 зацепляеся с зубчатым инструментом 2, который соединен с электродвигателем 3 через гатару деления 4. Вращение изделия осуществляется электродвигателем 5, смонтированным на суппорте б и соединенным с центральным валом суммирующего механизма 7, выполненного, например, в виде дифференциального механизма, на корпусе которого установлен сменный элемент кинематической цепи, обкатного движения (движения круговой подачи), например сменный диск обкатки 8, соединенный ленточной передачей 9 с постоянным диском обкатки 10, смонтированным на бабке изделия 11 соосно с ней. Ленточная передача выполнена из стальных лент и позволяет обеспечить постоянное передаточное отношение, равное отношению числа зубьев изделия к числу зубьев станочного производящего колеса.

На выход 1ом валу 12 суммирующего механизма 7 жестко установленапервая шестерня 13 двухступенчатого, четырехшестеренчатого перебора, вал 14 соединяющий внутренние шестерни перебора 15 и 16 смонтирован в пат.роне 17 поворотного эксцентрикового механизма, состоящем из барабана эксцентрика 18, который вращается при настройке гипоидного расстояния изделия вокруг оси вала 14, в патроне 17.

Ось выходной шестерни перебора 19, посаженной внутри барабана эксцентрика 18 с эксцентриситетом, равным эксцентриситету оси барабана эксцентрика относительно оси расточки суппорта б, жестко связана с валом 20 дополнительного шпинделя иэделия 21.

Суппорт 6 выполнен поворотным в цилиндрической расточке шпинделя 22 на желаемый угол, необходимый для совмещения образующих начальных конусо изделия и инструмента с плоскостью общего производ5пцего колеса (плоскость круговой подачи). Бабка изделия 11 и бабка инструмента 23 установлены на общей станине 24.

На корпусе бабки изделия 11 смонтирован редуктор 25 с электродвигателем 26, от которого осуществляется обкаточное движение (движение круговой подачи). Механизм

обкатки выполнен в виде шарнирного четырехзвенника 27./

За счет суммирования движений круговой подачи (обкатывание изделия по неподвижному производящему колесу) и вращения изделия, согласованного с вращением инструмента (при включенном механизме обкатки), на выходном валу суммирующего механизма достигается определенность углового положения изделия.

Внешний привод изделия, как и инструмента, осуществляется с постоянной угловой скоростью.

Нагружение кинематики станка рабочим моментом осуществляется поворото постоянного диска обкатки 8, либо изменением направления магнитного потока в статоре одного из электродвигателейСтанок работает следувощим образом.

После установки изделия и инструмента в расчетное (рабочее)положение включаются электродвигатели, осуществляющие синхронное вращение обрабатываемого изделия 1 и инструмента 2 с угловыми скоростями JL и ш, . Для обработки всей поверхности зуба изделия при этом суппорт 6 с дополнительным шпинделем изделия 21 совершает возвратно-круговое движение со скоростью UJf,, сообщаемое ему механизмом четырехзвенника 27 от электродвигателя 26.

Усилие резания регулируется поворотом постоянного диска обкатки 10-, а соответственно, и корпуса суммирующего механизма 7, передающего дополнительный поворот изделию 1.

В режиме установившегося движения отсутствует свобода в положении детали как по углу ее поворота. Так и по положению ее оси в пространстве, так как оно однозначно зависит только от углового положения зубчатого инструмента.

Вследствие независимости углового положения изделия от погрешностей его зубчатого венца в данном станке, сила резания, а следовательно и съем металла, дифференцированы и зависят от этих погрешностей, что обуславливает повышение точности обработки и позволяет производить обработку конических зубчатых колес зубчатым инструментом непосредственно после термоулучшения.

Внедрение станка позволяет снизит себестоимость изготовления зубчатых колес более чем на 100000 руб. (в расчете на годовую программу в объеме 4000 изделий) и получить годовой экономический эффект в сумме 156000 руб.

Формула изобретения

1/Р 1/J

Фиг:1

Авторы

Даты

1981-07-23—Публикация

1979-11-15—Подача