узел 8, механизм 9 осевого перемещения, связанный с люлькой 2 механизмом обката деления. Кулачок механизма коррекции размещен на люльке, а толкатель - на его корпусе, размещенном с возможностью поворота вокруг своей оси. На толкателе расположена направляющая с фигурным пазом, взаимодействующим с роликом рычага. На секторе 5 могут быть установлены два шпинделя для закрепления двух изделий. Имеется вариант выполнения инструментального узла с двумя шпинделями. 2 з. п. ф-лы, 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| ЛЮЛЬКА ЗУБОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1968 |

|

SU212021A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Зубошлифовальный станок | 1970 |

|

SU385486A1 |

Изобретение относится к машиностроению, в частности к производству зубчатых конических колес, преимущественно зубошлифованием. Целью изобретения является расширение технологических возможностей за счет создания условий обработки различных видов колес при коррекции обката. Зубошлифовальный станок для конических колес содержит размещенную на станине 1 люльку 2 с приводом 3 обкатки, ползун 4, поворотный сектор 5 со шпинделями 6 и 7, сменный инструментальный узел 8, механизм 9 осевого перемещения, связанный с люлькой 2 механизмом обката деления. Кулачок механизма коррекции размещен на люльке, а толкатель - на его корпусе, размещенном с возможностью поворота вокруг своей оси. На толкателе расположена направляющая с фигурным пазом, взаимодействующим с роликом рычага. На секторе 5 могут быть установлены два шпинделя для закрепления двух изделий. Имеется вариант выполнения инструментального узла с двумя шпинделями. 2 з.п. ф-лы, 8 ил.

Изобретение относится к машиностроению, в частности к производству зубчатых конических колес, преимущественно зубошлифованием.

Целью изобретения является расширение технологических возможностей за счет создания условий обработки различных видов колес при коррекции обката.

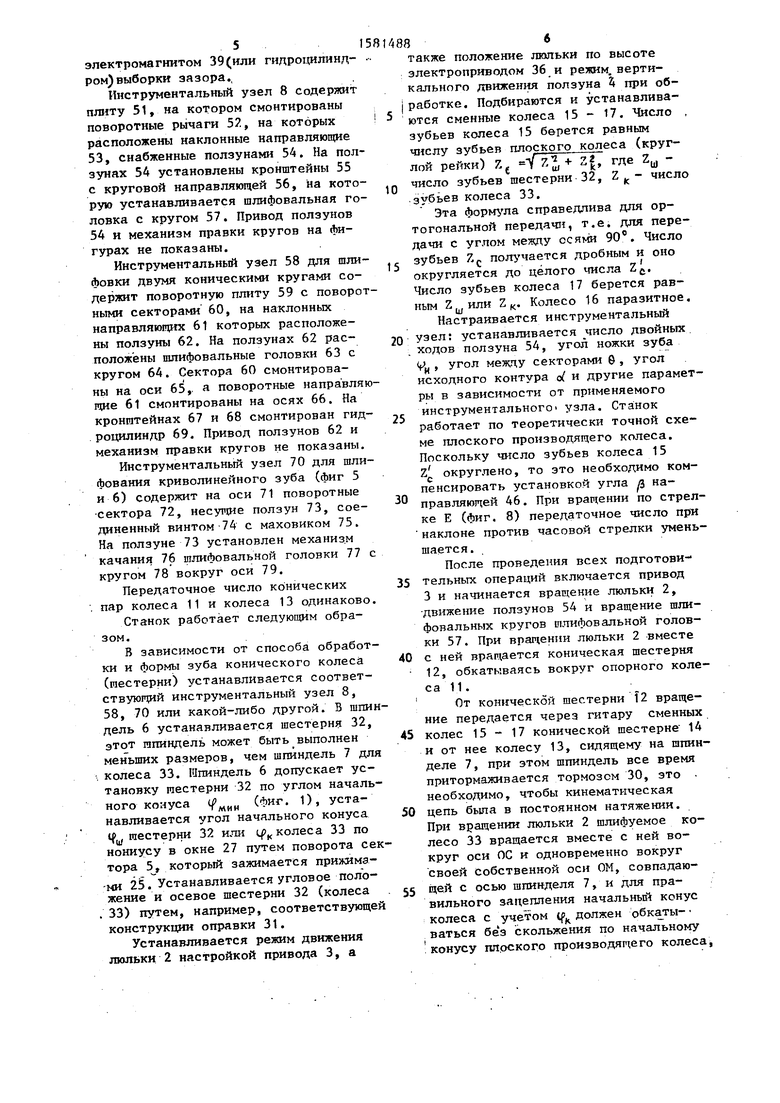

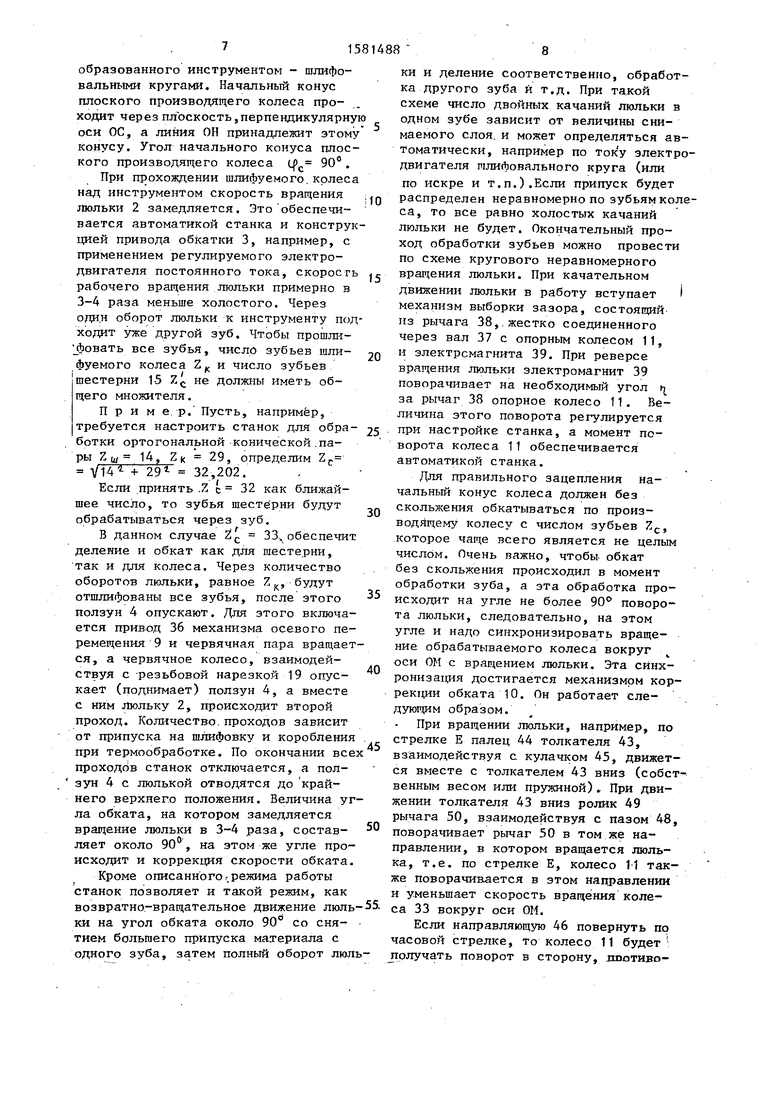

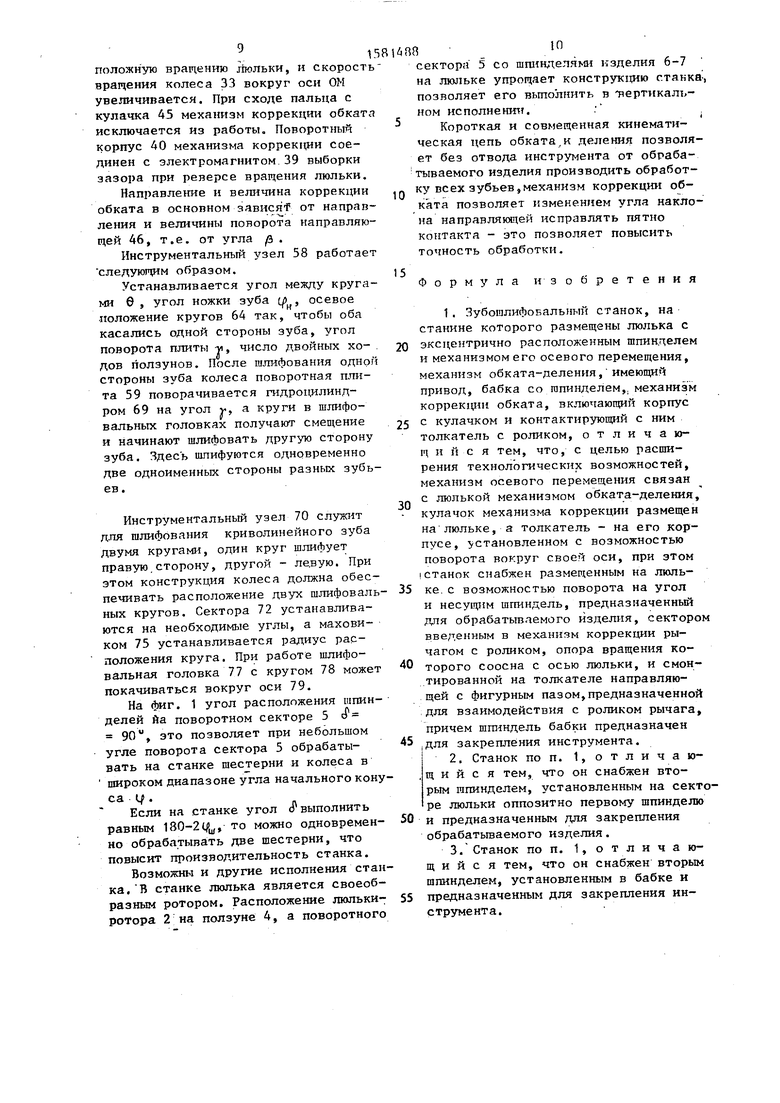

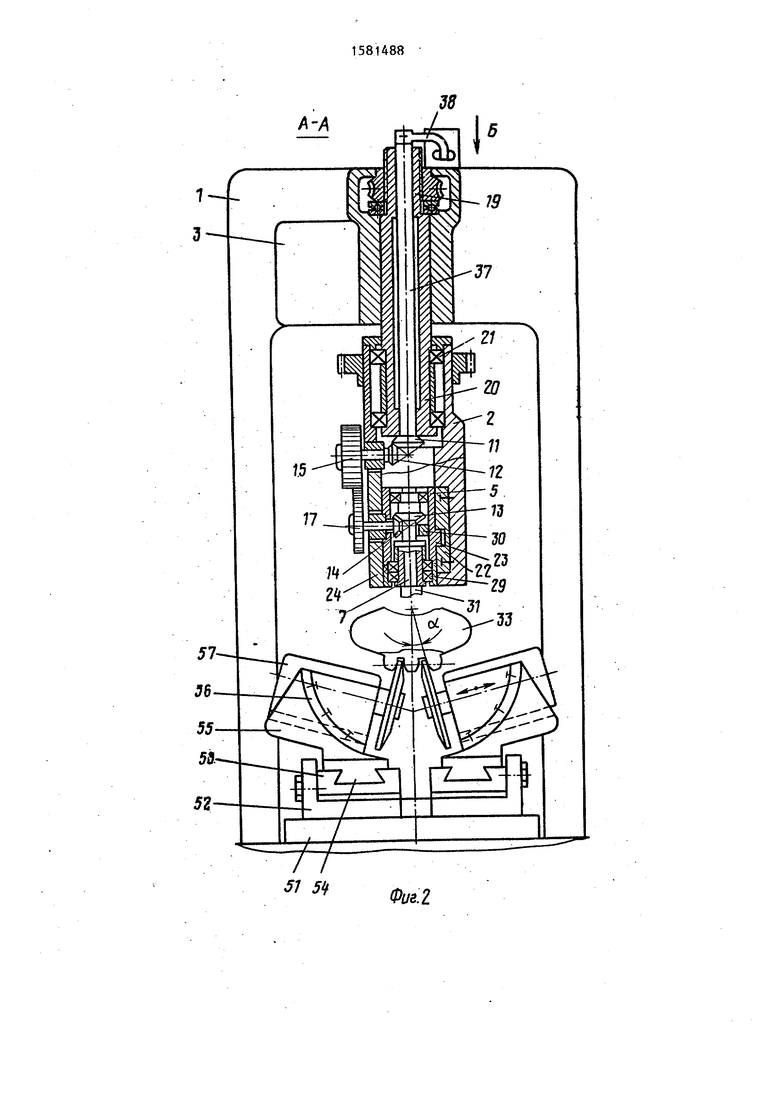

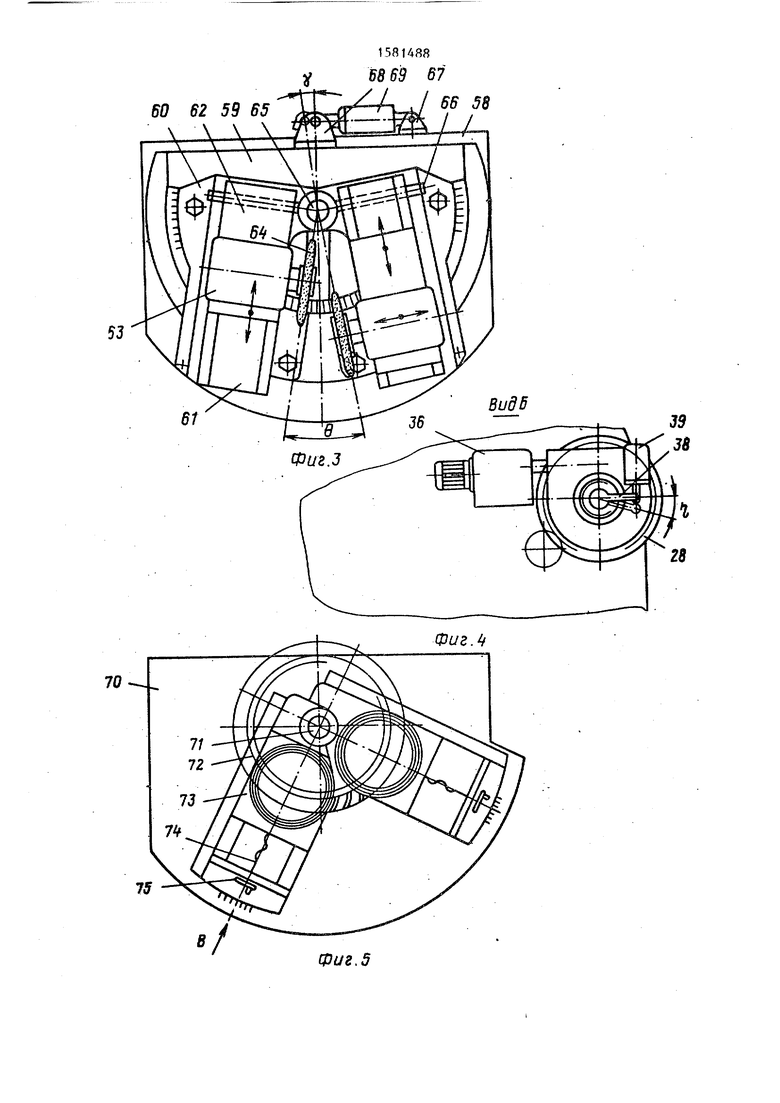

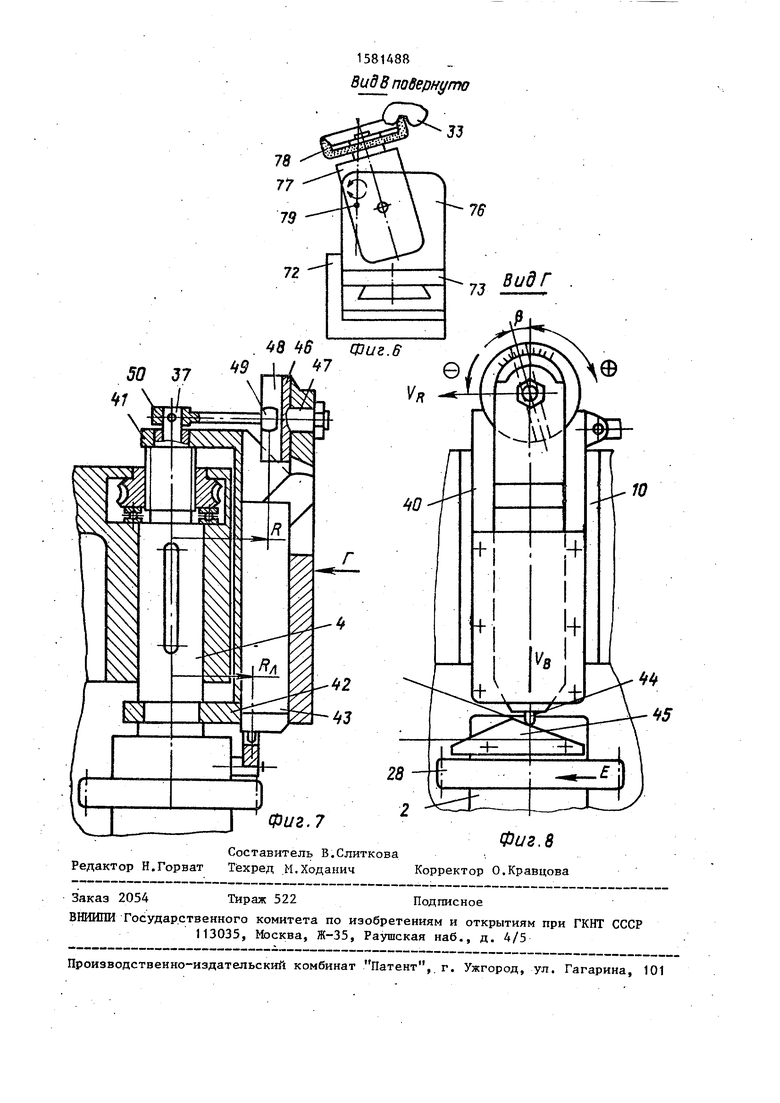

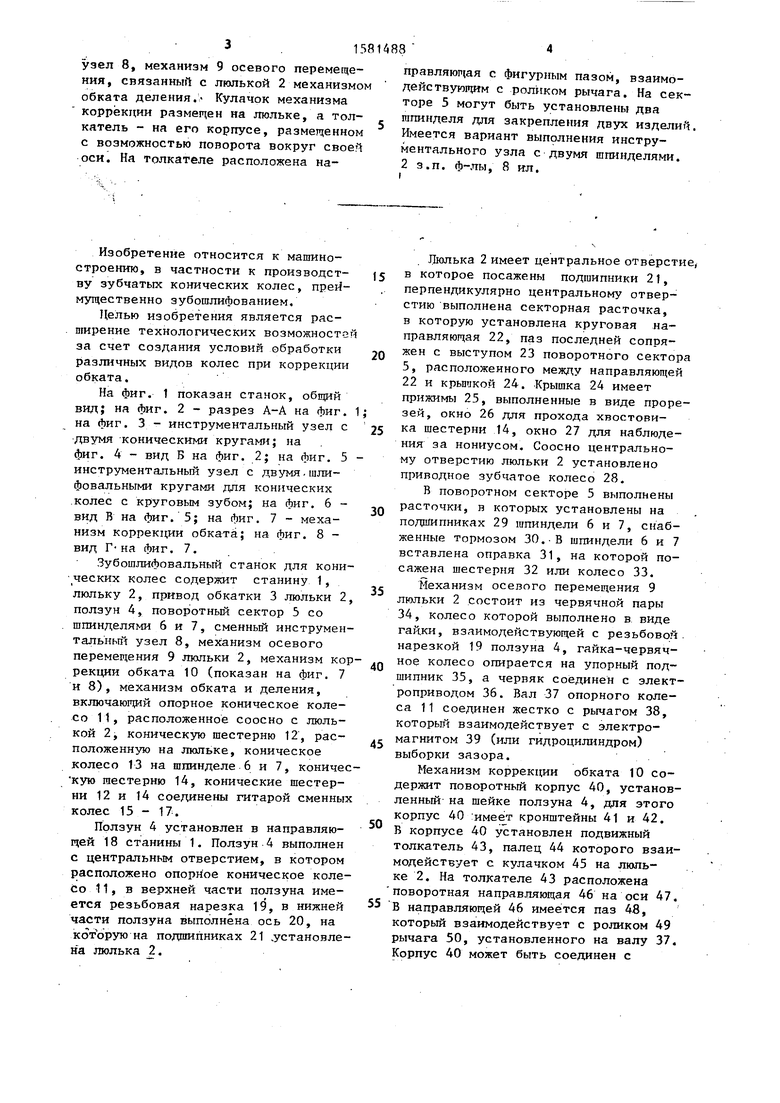

На фиг. 1 показан станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - инструментальный узел с двумя коническими кругами; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 инструментальный узел с двумя.шлифовальными кругами для конических колес с круговым зубом; на фиг. 6 - вид В на фиг. 5; на Лиг. 7 - механизм коррекции обката; на фиг. 8 - вид Г-на фиг. 7.

Зубошлифовальный станок для кони- еских колес содержит станину 1, люльку 2, привод обкатки 3 люльки 2, ползун 4, поворотный сектор 5 со шпинделями 6 и 7, сменный инструментальный узел 8, механизм осевого перемещения 9 люльки 2, механизм коррекции обката 10 (показан на фиг. 7 и 8), механизм обката и деления, включающий опорное коническое колесо 11, расположенное соосно с люлькой 2, коническую шестерню 12, расположенную на люльке, коническое колесо 13 на шпинделе 6 и 7, коничес кую шестерню 14, конические шестерни 12 и 14 соединены гитарой сменных колес 15 - 17.

Ползун 4 установлен в направляющей 18 станины 1. Ползун 4 выполнен с центральным отверстием, в котором расположено опорное коническое колесо 11, в верхней части ползуна имеется резьбовая нарезка 19, в нижней части ползуна выполнена ось 20, на которую на подшипниках 21 .установлена люлька 2.

0

Люлька 2 имеет центральное отверстие,

в которое посажены подшипники 21, перпендикулярно центральному отверстию выполнена секторная расточка, в которую установлена круговая направляющая 22, паз последней сопряQ жен с выступом 23 поворотного сектора 5, расположенного между направляющей 22 и крышкой 24. Крышка 24 имеет прижимы 25, выполненные в виде прорезей, окно 26 для прохода хвостови5 ка шестерни 14, окно 27 для наблюдения за нониусом. Соосно центральному отверстию люльки 2 установлено приводное зубчатое колесо 28.

В поворотном секторе 5 выполнены расточки, в которых установлены на подшипниках 29 шпиндели 6 и 7, снабженные тормозом 30. В шпиндели 6 и 7 вставлена оправка 31, на которой посажена шестерня 32 или колесо 33. Механизм осевого перемещения 9 люльки 2 состоит из червячной пары 34, колесо которой выполнено в виде гай.ки, взаимодействующей с резьбовой нарезкой 19 ползуна 4, гайка-червячное колесо опирается на упорный подшипник 35, а червяк соединен с электроприводом 36. Вал 37 опорного колеса 11 соединен жестко с рычагом 38, который взаимодействует с электромагнитом 39 (или гидроцилиндром) выборки зазора.

Механизм коррекции обката 10 содержит поворотный корпус 40, установленный на шейке ползуна 4, для этого корпус 40 имеет кронштейны 41 и 42. В корпусе 40 установлен подвижный толкатель 43, палец 44 которого взаимодействует с кулачком 45 на люльке 2. На толкателе 43 расположена поворотная направляющая 46 на оси 47.

5 в направляющей 46 имеется паз 48, который взаимодействует с роликом 49 рычага 50, установленного на валу 37. Корпус 40 может быть соединен с

5

0

5

0

электромагнитом 39(или гидроцилиндром) выборки зазора.

Инструментальный узел 8 содержит плиту 51, на котором смонтированы поворотные рычаги 5, на которых расположены наклонные направляющие 53, снабженные ползунами 54. На ползунах 54 установлены кронштейны 55 с круговой направляющей 56, на которую устанавливается шлифовальная головка с кругом 57. Привод ползунов 54 и механизм правки кругов на Аи- гурах не показаны.

Инструментальный узел 58 для шлифовки двумя коническими кругами содержит поворотную плиту 59 с поворотными секторами 60, на наклонных направляющих 61 которых расположены ползуны 62. На ползунах 62 расположены шлифовальные головки 63 с кругом 64. Сектора 60 смонтированы на оси 65, а поворотные направляющие 61 смонтированы на осях 66. На кронштейнах 67 и 68 смонтирован гидроцилиндр 69. Привод ползунов 62 и механизм правки кругов не показаны.

Инструментальный учел 70 для шли- Лования криволинейного зуба (Лиг 5 и 6) содержит на оси 71 поворотные сектора 72, несущие ползун 73, соединенный винтом 74 с маховиком 75. На ползуне 73 установлен механизм качания 76 шлифовальной головки 77 с кругом 78 вокруг оси 79.

Передаточное число конических пар колеса 11 и колеса 13 одинаково.

Станок работает следующим образом.

В зависимости от способа обработки и формы зуба конического колеса (шестерни) устанавливается соответствующий инструментальный узел 8, 58, 70 или какой-либо другой. В шпиндель 6 устанавливается шестерня 32, этот шпиндель может быть выполнен меньших размеров, чем шпиндель 7 для колеса 33. Шпиндель 6 допускает установку шестерни 32 по углом начального конуса / мин . 1), устанавливается угол начального конуса Ц шестерни 32 или колеса 33 по нониусу в окне 27 путем поворота сектора 5, который зажимается прижимами 25. Устанавливается угловое положение и осевое шестерни 32 (колеса 33) путем, например, соответствующей конструкции оправки 31.

Устанавливается режим движения люльки 2 настройкой привода 3, а

1581488

0

5

0

5

0

5

0

5

0

где

zuZ k - число

также положение люльки по высоте электроприводом 36 и режим, вертикального движения ползуна 4 при об- I работке. Подбираются и устанавливаются сменные колеса 15 - 17. Число зубьев колеса 15 берется равным числу зубьев плоского колеса (круглой рейки) ZЈ 1 Z + ZJ число зубьев шестерни 3J зубьев колеса 33.

Эта формула справедлива для ортогональной передачи, т.е. для передачи с угпом между осями 90°. Число зубьев Zc получается дробным и оно округляется до целого числа Zu. Число зубьев колеса 17 берется равным гщили Z к. Колесо 16 паразитное.

Настраивается инструментальный узел: устанавливается число двойных ходов ползуна 54, угол ножки зуба Vu угол между секторами 0, угол исходного контура d. и другие параметры в зависимости от применяемого инструментального- узла. Станок работает по теоретически точной схеме плоского производящего колеса. Поскольку число зубьев колеса 15 z c округлено, то это необходимо компенсировать установкой угла л направляющей 46. При вращении по стрелке Е (Лиг, 8) передаточное число при наклоне против часовой стрелки уменьшается.

После проведения всех подготовительных операций включается привод 3 и начинается вращение люльки 2, движение ползунов 54 и вращение шлифовальных кругов штаЛовальной головки 57. При вращении люльки 2 вместе с ней вращается коническая шестерня 12, обкатываясь вокруг опорного колеса 11.

От конической шестерни 12 вращение передается через гитару сменных колес 15 - 17 конической шестерне 14 и от нее колесу 13, сидящему на шпинделе 7, при этом шпиндель все время притормаживается тормозом 30, это необходимо, чтобы кинематическая цепь была в постоянном натяжении. При вращении люльки 2 шлифуемое колесо 33 вращается вместе с ней вокруг оси ОС и одновременно вокруг своей собственной оси ОМ, совпадающей с осью шпинделя 7, и для правильного зацепления начальный конус колеса с учетом должен обкатываться бе э скольжения по начальному конусу плоского производящего колеса,

образованного инструментом - шлифовальными кругами. Начальный конус плоского производящего колеса проходит через плоскость,перпендикулярную оси ОС, а линия ОН принадлежит этому конусу. Угол начального конуса плоского производящего колеса Lpc 90° .

При прохождении шлифуемого колеса над инструментом скорость вращения люльки 2 замедляется. Это обеспечивается автоматикой станка и конструкцией привода обкатки 3, например, с применением регулируемого электродвигателя постоянного тока, скорость рабочего вращения люльки примерно в 3-4 раза меньше холостого. Через один оборот люльки к инструменту подходит уже другой зуб. Чтобы прошлифовать все зубья, число зубьев шли- фуемого колеса ZK и число зубьев шестерни 15 Zc не должны иметь общего множителя.

Пример. Пусть, например, требуется настроить станок для обра- ботки ортогональной конической па- ры Z ш 14, ZK 29, определим Zc Y144 + 291 32,202.

Если принять Z с 32 как ближайшее число, то зубья шестерни будут обрабатываться через зуб.

В данном случае Zc 33 обеспечит деление и обкат как для шестерни, так и для колеса. Через количество оборотов люльки, равное ZK, будут отшлифованы все зубья, после этого ползун 4 опускают. Для этого включается привод 36 механизма осевого перемещения 9 и червячная пара вращается, а червячное колесо, взаимодействуя с резьбовой нарезкой 19 опускает (поднимает) ползун 4, а вместе с ним люльку 2, происходит второй проход. Количество проходов зависит от припуска на шлифовку и коробления при термообработке. По окончании все проходов станок отключается, а ползун 4 с люлькой отводятся до крайнего верхнего положения. Величина угла обката, на котором замедляется вращение люльки в 3-4 раза, состав- ляет около 90°, на этом же угле происходит и коррекция скорости обката.

Кроме описанного .режима работы станок позволяет и такой режим, как возвратно-вращательное движение люль ки на угол обката около 90° со снятием большего припуска материала с одного зуба, затем полный оборот люл

п

5

5 0

0

5

ки и деление соответственно, обработка другого зуба и т.д. При такой схеме число двойных качаний люльки в одном зубе зависит от величины снимаемого слоя и может определяться автоматически, например по току электродвигателя галиЛовального круга (или по искре и т.п.).Если припуск будет распределен неравномерно по зубьям колеса, то все равно холостых качаний люльки не будет. Окончательный проход обработки зубьев можно провести по схеме кругового неравномерного вращения люльки. При качательном движении люльки в работу вступает механизм выборки зазора, состоящий из рычага 38, жестко соединенного через вал 37 с опорным колесом 11, и электромагнита 39. При реверсе вращения люльки электромагнит 39 поворачивает на необходимый угол за рычаг 38 опорное колесо 11. Величина этого поворота регулируется при настройке станка, а момент поворота колеса 11 обеспечивается автоматикой станка.

Для правильного зацепления начальный конус колеса должен без скольжения обкатываться по производящему колесу с числом зубьев Zc, которое чаще всего является не целым числом. Очень важно, чтобы обкат без скольжения происходил в момент обработки зуба, а эта обработка происходит на угле не более 90° поворота люльки, следовательно, на этом угле и надо синхронизировать вращение обрабатываемого колеса вокруг оси ОМ с вращением люльки. Эта синхронизация достигается механизмом коррекции обката 10. Он работает следующим образом.

При вращении люльки, например, по стрелке Е палец 44 толкателя 43, взаимодействуя с кулачком 45, движется вместе с толкателем 43 вниз (собственным весом или пружиной) При движении толкателя 43 вниз ролик 49 рычага 50, взаимодействуя с пазом 48, поворачивает рычаг 50 в том хе направлении, в котором вращается люлька, т.е. по стрелке Е, колесо 11 также поворачивается в этом направлении и уменьшает скорость вращения колеса 33 вокруг оси ОМ.

Если направляющую 46 повернуть по часовой стрелке, то колесо 11 будет олучать поворот в сторону, хшптивоположнуто вращению люльки, и скорость вращения колеса 33 вокруг оси ОМ увеличивается. При сходе пальца с кулачка 45 механизм коррекции обкатя исключается из работы. Поворотный корпус 40 механизма коррекции соединен с электромагнитом 39 выборки зазора при реверсе вращения люльки.

Направление и величина коррекции обката в основном завися от направления и величины поворота направляющей 46, т.е. от угла ft .

Инструментальный узел 58 работает следующим образом.

Устанавливается угол между кругами 6 , угол ножки зуба ц , осевое положение кругов 64 так, чтобы оба касались одной стороны зуба, угол поворота плиты -v, число двойных ходов ползунов. После шлифования одной стороны зуба колеса поворотная плита 59 поворачивается гидроцилиндром 69 на угол v, а круги в шлифовальных головках получают смещение и начинают шлифовать другую сторону зуба. Здесь шлифуются одновременно две одноименных стороны разных зубьев.

Инструментальный узел 70 служит ля шлифования криволинейного зуба вумя кругами, один круг шлифует правую сторону, другой - левую. При этом конструкция колеса должна обеспечивать расположение двух шлифовальных кругов. Сектора 72 устанавливатся на необходимые углы, а маховиком 75 устанавливается радиус расположения круга. При работе шлифовальная головка 77 с кругом 78 может покачиваться вокруг оси 79.

На фиг. 1 угол расположения шпинделей йа поворотном секторе 5 о- 90й, это позволяет при небольшом угле поворота сектора 5 обрабатывать на станке шестерни и колеса в широком диапазоне угла начального кону- са I/.

Если на станке угол б1 выполнить равным 130-2д ш, то можно одновременно обрабатывать две шестерни, что повысит производительность станка.

Возможны и другие исполнения станка. В станке люлька является своеобразным ротором. Расположение люльки- ротора 2 на ползуне 4, а поворотного

0

5

0

5

0

5

0

5

0

5

сектора 5 со шпинделями изделия 6-7 на люльке упрощает конструкцию станка, позволяет его выполнить в вертикальном исполнении.

Короткая и совмещенная кинематическая цепь обката,и деления позволяет без отвода инструмента от обрабатываемого изделия производить обработку всех зубьев, механизм коррекции обката позволяет изменением угла наклона направляющей исправлять пятно контакта - это позволяет повысить точность обработки.

Формула изобретения

с кулачком и контактирующий с ним толкатель с роликом, отличаю- щ и и с я тем, что, с целью расширения технологических возможностей, механизм осевого перемещения связан с люлькой механизмом обката-деления, кулачок механизма коррекции размещен на люльке, а толкатель - на его корпусе, установленном с возможностью поворота вокруг своей оси, при этом iстанок снабжен размещенным на люльке с возможностью поворота на угол и несущим шпиндель, предназначенный для обрабатываемого изделия, сектором введенным в механизм коррекции рычагом с роликом, опора вращения которого соосна с осью люльки, и смонтированной на толкателе направляющей с фигурным пазом,предназначенной для взаимодействия с роликом рычага, причем шпиндель бабки предназначен (для закрепления инструмента.

и предназначенным для закрепления обрабатываемого изделия.

А-А

Фиг. 2

60 62 59 65

53

75

в

Фиг, 5

1S81488

68 69 67 Z-l I 66 58

LL

Л Фиг,7

Составитель В.Слиткова Редактор Н.Горват Техред М.Ходанич Корректор О.Кравцова

Заказ 2054 Тираж 522Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг. 8

| Кедринский В.Н | |||

| и лр | |||

| Станки для обработки конических зубчатых колес | |||

| М.: Машиностроение, 1967, с | |||

| Картинодержатель для рассматривания стереоскопических снимков | 1920 |

|

SU528A1 |

Авторы

Даты

1990-07-30—Публикация

1987-03-31—Подача