1

Изобретение относится к области пайки, в частности к способам пайки , разнородных материалов, и может быть использовано при соединении керамической подложки с металлическим осно-5 ванием.

Известен способ пайки деталей из разнородных материалов, пр еимущественно плоской металлизированной керамической подложки с металлическим 10 основанием, при котором между соединяемыми деталями помещают сетку из не смачиваемо го припоем материала 1 . Указанный способ соединения позволяет снизить термомеханические напряжения 15 и повысить термическую прочность спая за счет расчленения спая на множество локальных точек пайки и помещения в зону спая между керамикой и металлом упругой сетки из силиконовой резины. 20 Возникающие в процессе термоциклирования напряжения, обусловленные разностью коэффициентов термического расширения материалов СКТР), компенсируются полностью за счет пластической 25 деформации в слое припоя и упругой деформации сетки, что и исключает растрескивание подложек.

Однако данный способ крепления подложки к металлическому основанию 30

весьма эффектевен лишь при малых уровнях рассеиваемой мощности. При больших (.20 BT/CNT) мощностях рассеяния отдельных элементов, расположенных на подложках, например тонко- . пленочных резисторов, используемых в качестве поглотителей отраженной СЕЧ энергии,возрастает перепад температур между соединяемыми деталями.Это обусловлено тем, что резиновая сетка обладает низкими теплопгхзводящими свойствами и увеличивает контактное тепловое сопротивление, вследствие чего ухудшается теплоотвод, возникает перегрев элементов и выход их из строя.

Устраняет данный недостаток способ, при котором с целью улучшения теплоотвода от керамической подложки, сетку выполняют локальным протравливанием напыленной на керамическую подложку с металлизированной стороны пленки металла, э после помещения припоя поверх сетки устанавливают рамку, обусловливающую образование микрополостей, заполняемых теплопроводящим материалом С2 .

Однако данный способ эффективен лишь при уровнях рассеиваемой мощности порядка 20-40 Вт/см .

Известен способ пайки деталей из разнородных материалов, преимущественно керамической подложки с металлическим основанием, при котором в металлическом основании выполняют сквозные отверстия, металлизируют подложку, размещают между подложкой и основанием припой и нагревают сборку до температуры пайки, прижимая поверхности одну к другой. Охлаждают спаянные детали естественным способо до комнатной температуры, продолжая прикладывать давление, чтобы плотно соединить диэлектрический материал с металлом. В процессе нагрева и под давлением через упомянутые отверстия каналы удаляются избытки Флюса и припоя, благодаря чему образуется прочная связь между соединяемыми поверхностями и предотвращается протекание припоя в нежелательные зоны. Такой способ обеспечивает прочное соединение металлического основания с изолирующей подложкой печатной платы, способствует за счет расчленения зоны спая при сверлении отверстий на отдельные области частичному снятию

напряжения 3.

Однако он не исключает термомеханические напряжения в спае из-за большой разницы КТР и слабой расчлененности паяного соединения, . Кроме того, выполнение отверстий уменьшает площадь поперечного сечения, через которое проходит тепловой поток и не обеспечивает отвод тепла от подложки- при рассеиваемой мощност более 40 Вт;

Целью изобретения является снижение термомеханических напряжений в спае без ухудшения теплоотвода от подложки.

Поставленная цель достигается путем выполнения в металлическом основании выемок с образованием на паяемой поверхности усеченных конусных штырей, оси которых совпадают с осями отверстий, и заполнения отверстий легкоплавким припоем.

Способ осуществляют следующим образом,

В металлическом основании изготавливают конусные штыри, в теле каждого из которых выполняют сквозное осевое капиллярное отверстие и заполняют его легкоплавким припоем.

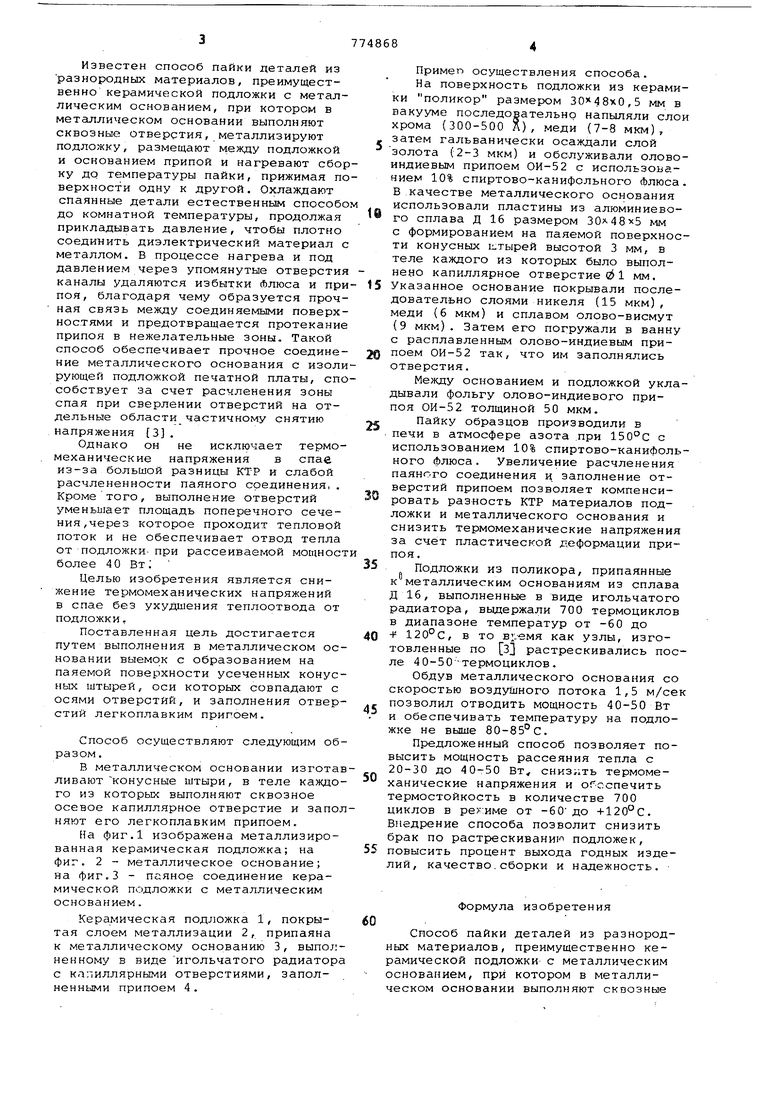

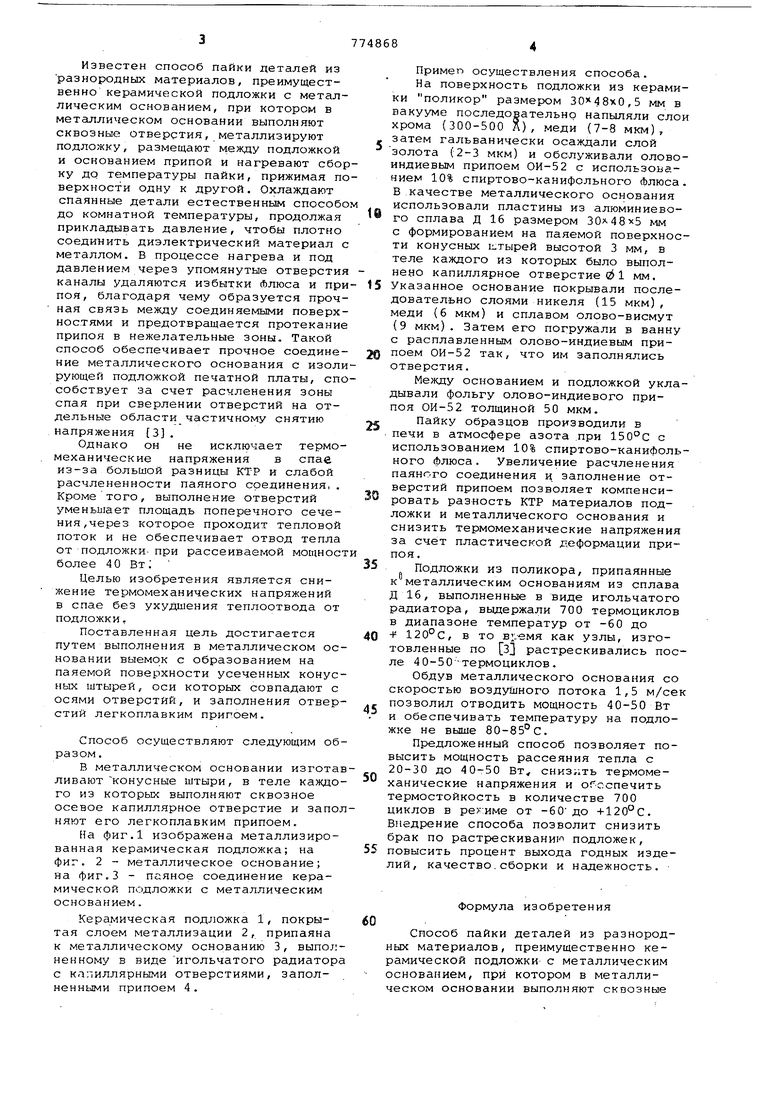

На фиг.1 изображена металлизированная керамическая подложка; на фиг. 2 - металлическое основание; на фиг.З - паяное соединение керамической подложки с металлическим основанием.

Керамическая подложка 1, покрытая слоем металлизации 2, припаяна к металлическому основанию 3, выполненному в виде игольчатого радиатора с капиллярными отверстиями, заполненными припоем 4.

Примеп осуществления способа. На поверхность подложки из керамики поликор размером З048х0,5 мм в вакууме последовательно напыляли слои хрома (300-500 л), меди (7-8 мкм), затем гальванически осаждали слой золота (2-3 мкм) и обслуживали оловоиндиевым припоем ОИ-52 с использованием 10% спиртово-канифольного Ллюса В качестве металлического основания использовали пластины из алюминиевого сплава Д 16 размером 30x48(5 мм с формированием на паяемой поверхности конусных 11.тырей высотой 3 мм, в теле каждого из которых было выполнено капиллярное отверстие сг 1 мм. Указанное основание покрывали последовательно слоями никеля (15 мкм), меди (6 мкм) и сплавом олово-висмут (9 мкм). Затем его погружали в ванну с расплавленньлм олово-индиевым припоем ОИ-52 так, что им заполнялись отверстия.

Между основанием и подложкой укладывали фольгу олово-индиевого припоя ОИ-52 толщиной 50 мкм.

Пайку образцов производили в печи в атмосфере азота при 150°С с использованием 10% спиртово-канифольного флюса. Увеличение расчленения паяного соединения и, заполнение отверстий припоем позволяет компенсировать разность КТР материалов подложки и металлического основания и снизить термомеханические напряжения за счет пластической деформации припоя.

Подложки из поликора, припаянные к металлическим основаниям из сплава Д 16, выполненные в виде игольчатого радиатора, выдержали 700 термоциклов в диапазоне температур от -60 до -н 120°С, в то В1:емя как узлы, изготовленные по ЗЗ растрескивались после 40-50 термоциклов.

Обдув металлического основания со скоростью воздушного потока 1,5 м/се позволил отводить мощность 40-50 Вт и обеспечивать температуру на подложке не выше 80-85°С.

Предложенный способ позволяет повысить мощность рассеяния тепла с 20-30 до 40-50 Вт термомеханические напряжения и обеспечить термостойкость в количестве 700 циклов в ре :име от -60до . Внедрение способа позволит снизить брак по растрескиванию подложек, повысить процент выхода годных изделий, качество.сборки и надежность.

Формула изобретения

Способ пайки деталей из разнородных материалов, преимущественно керамической подложки с металлическим основанием, при котором в металлическом основании выполняют сквозные

отверстия, металлизируют подложку, размещают между подложкой и основанием припой и нагревают до температуры пайки, отличающийся тем, что, с целью снижения термомеханических напряжений в спае без ухудшения теплоотвода от подложки, в основании между отверстиями выполня-t ют выемки, образуя на паяемой поверхности усеченные конусные штыри, оси которых совпадают с осями отверстий.

а отверстия заполняют легког лавким припоем.

Источники инфбрмации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 622596, кл. В 23 К 1/00, 1977.

2.Авторское свидетельство СССР по заявке 2567111/27,

кл. В 23 К 1/00, 11.01.78.

3.Патент QUA № 4061263, кл. В 23 К 31/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| Конструкция паяного соединения деталей из разнородных материалов | 1983 |

|

SU1139588A1 |

| Гибридная интегральная схема СВЧ-устройства | 1981 |

|

SU989764A1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ТВЕРДОТЕЛЬНЫХ ОБРАЗЦОВ | 2006 |

|

RU2342231C2 |

| СИСТЕМА МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА К ОСНОВАНИЮ КОРПУСА | 2009 |

|

RU2480860C2 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

W////7////////////// y///////7///: //////

(put.t

Авторы

Даты

1980-10-30—Публикация

1979-01-18—Подача