I

Изобретение относится к пайке,- в частности к способам пайки разнородных материалов, и может быть использовано при соединении керамической подложки с основанием.

Цель изобретения - повьшение работоспособности паяных соединений за счет снижения термомеханических напряжений. ...

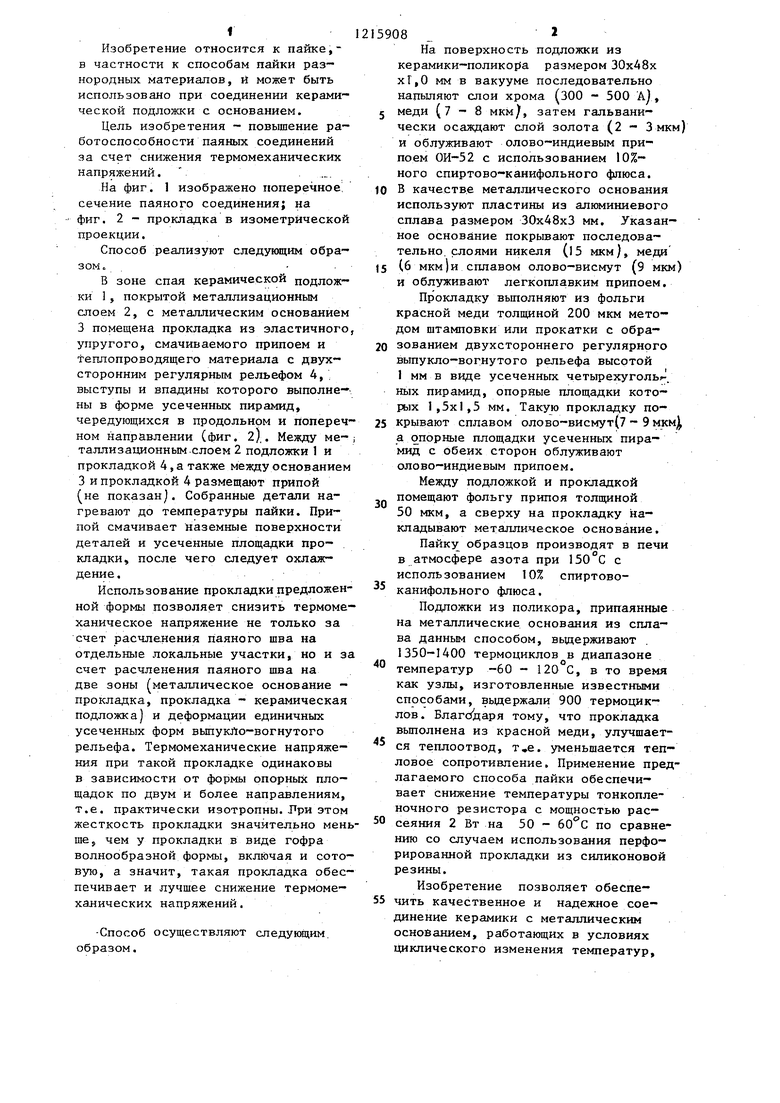

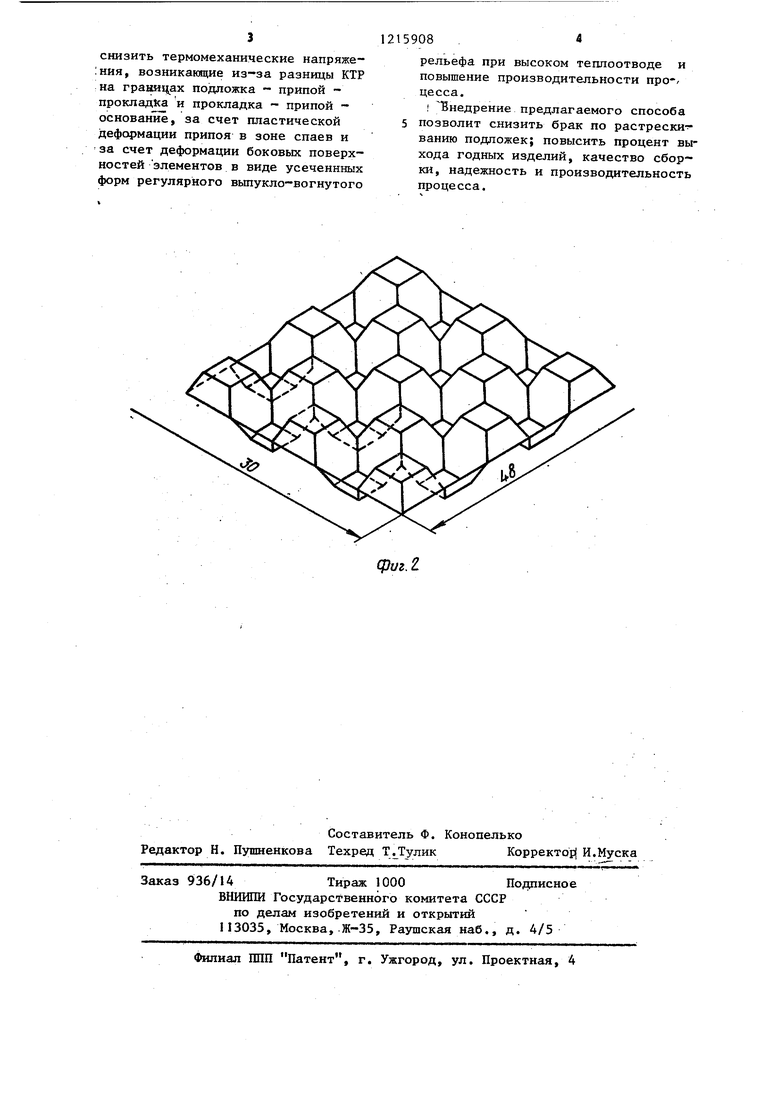

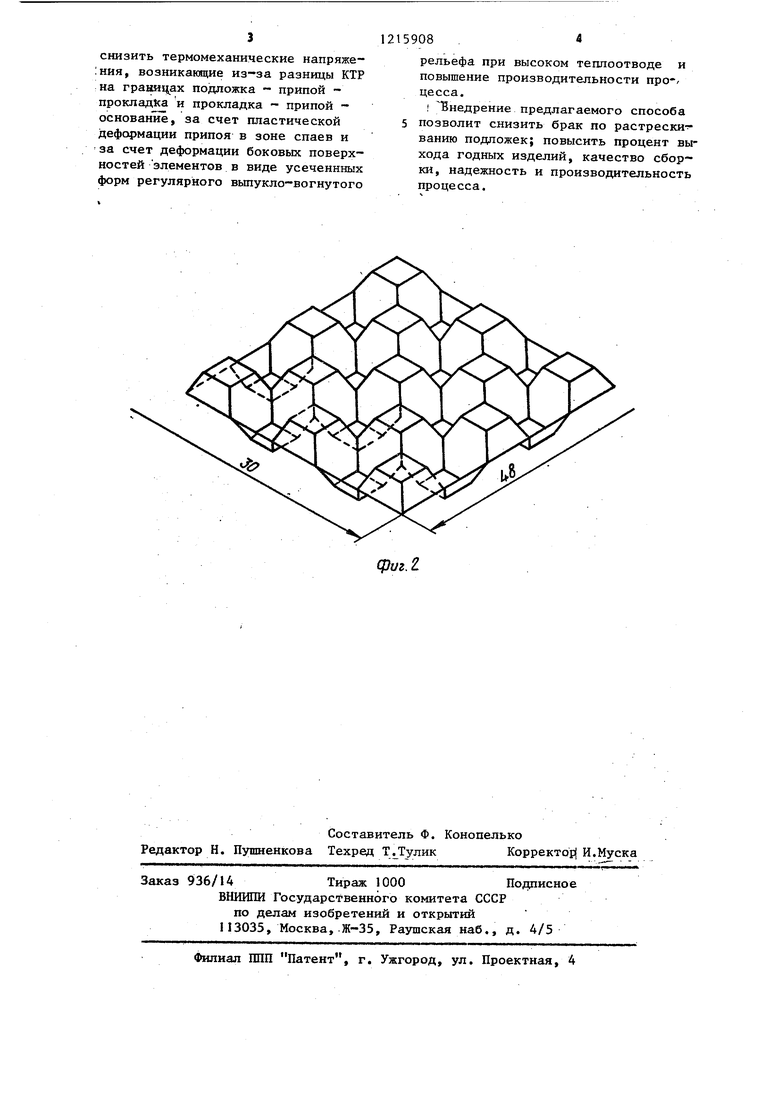

На фиг. 1 изображено поперечное. сечение паяного соединения; на фиг. 2 - прокладка в изометрической проекции.

Способ реализуют следующим образом. В зоне спая керамической подложки 1, покрытой металлизационным споем 2, с металлическим основанием 3 помещена прокладка из эластичного упругого, смачиваемого припоем и теплопроводящего материала с двухсторонним регулярным рельефом 4,. выступы и впадины которого выполне- ны в форме усеченных пирамид, чередующихся в продольном и поперечном направлении (фиг. 2),. Между металлизационным.слоем 2 подложки 1 и прокладкой 4, а также между основанием 3 и прокладкой 4 размещают припой (не показан. Собранные детали нагревают до температуры пайки. Припой смачивает наземные поверхности деталей и усеченные площадки прокладки, после чего следует охлаждение.

Использование прокладки предложенной формы позволяет снизить термомеханическое напряжение не только за счет расчленения паяного шва на отдельные локальные участки, но и з счет расчленения паяного шва на две зоны (металлическое основание - прокладка, прокладка - керамическая подложка) и деформации единичных усеченных форм выпукло-вогнутого рельефа. Термомеханические напряжения при такой прокладке одинаковы в зависимости от формы опорных площадок по двум и более направлениям, т.е. практически изотропны. этом жесткость прокладки значительно менше , чем у прокладки в виде гофра волнообразной формы, включая и сотовую, а значит, такая прокладка обеспечивает и лучшее снижение термоме- халических напряжений.

-Способ осуществляют следующим, образом.

15908

На поверхность подложки из керамики-поликора размером 30х48х хГ,0 мм в вакууме последовательно напьшяют слои хрома (ЗОО - 500 А,

5 меди (7 - 8 мкм), затем гальванически осаждают слой золота (2 - 3 мкм) и облуживают олово-индиевым припоем ОИ-52 с использованием 10%- ного спиртово-канифольного флюса.

10 В качеств.е металлического основания используют пластины из алюминиевого сплава размером 30x48x3 мм. Указанное основание покрывают последовательно, слоями никеля (l5 мкм), меди

(5 (6 мкм)и сплавом олово-висмут (9 мкм) и облуживают легкоплавким припоем.

Прокладку выполняют из фольги красной меди толщиной 200 мкм методом штамповки или прокатки с обра20 зованием двухстороннего регулярного выпукло-вогнутого рельефа высотой 1 мм в виде усеченных четырехугольг / ных пирамид, опорные площадки которых 1,5x1,5 мм. Такую прокладку по-

25 крывают сплавом олово-висмут(7 - 9 мкм а опорные площадки усеченных пирамид с обеих сторон облуживают олово-индиевым припоем.

Между подложкой и прокладкой помещают фольгу припоя толщиной 50 мкм, а сверху на прокладку накладывают металлическое основание.

Пайку образцов производят в печи в атмосфере азота при 150 С с использованием 10% спиртово канифольного флюса,

Подложки из поликора, припаянные на металлические основания из сплава данным способом, вьщерживают 1350-1400 термоциклов в диапазоне

° температур -60 - 120 С, в то время как узлы, изготовленные известными способами, вьщержали 900 термоциклов. Благодаря тому, что прокладка вьшолнена из красной меди, улучшается теплоотвод, т.е. уменьшается тепловое сопротивление. Применение предлагаемого способа пайки обеспечивает снижение температуры тонкопленочного резистора с мощностью рас-

50 сеяния 2 Вт на 50 - по сравнению со случаем использования перфорированной прокладки из силиконовой резины.

Изобретение позволяет обеспе55 чить качественное и надежное соединение керамики с металлическим основанием, работающих в условиях циклического изменения температур.

30

снизить термомеханические напряже- :ния, возниканицие из-за разницы КТР на границах подложка - припой - прокладка и прокладка - припой - основание, за счет пластической деформации припоя в зоне спаев и за счет деформации боковых поверхностей элементов в виде усеченнных форм регулярного вьшукло-вогнутого

215908 .4

рельефа при высоком теплоотводе и повышение производительности про-/ цесса.

I Внедрение предлагаемого способа 5 позволит снизить брак по растрески- ванию подложек; повысить процент выхода годных изделий, качество сборки, надежность и производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ТВЕРДОТЕЛЬНЫХ ОБРАЗЦОВ | 2006 |

|

RU2342231C2 |

| Конструкция паяного соединения деталей из разнородных материалов | 1983 |

|

SU1139588A1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| Способ торцового соединениядиэлЕКТРиКА C МЕТАлличЕСКОй плАСТиНОй | 1978 |

|

SU806653A1 |

| Припой для лужения и пайки алюминия и его сплавов | 1990 |

|

SU1774907A3 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

Cpui.Z

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ пайки | 1975 |

|

SU539698A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-07—Публикация

1984-07-13—Подача