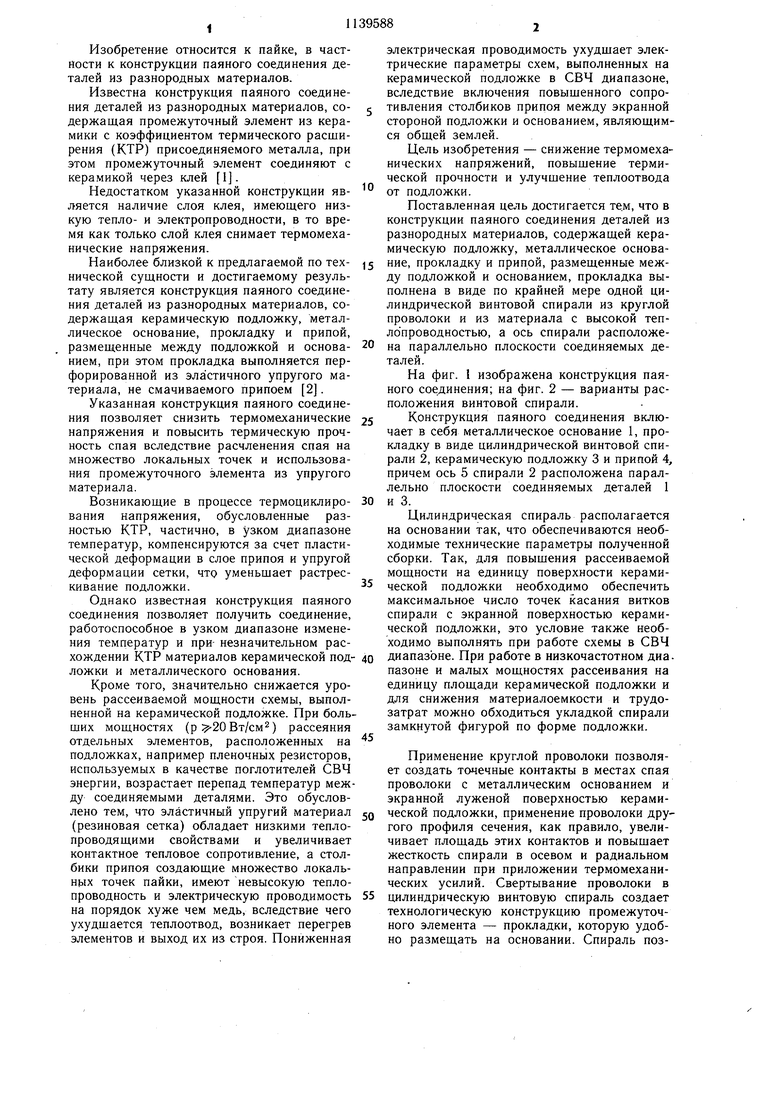

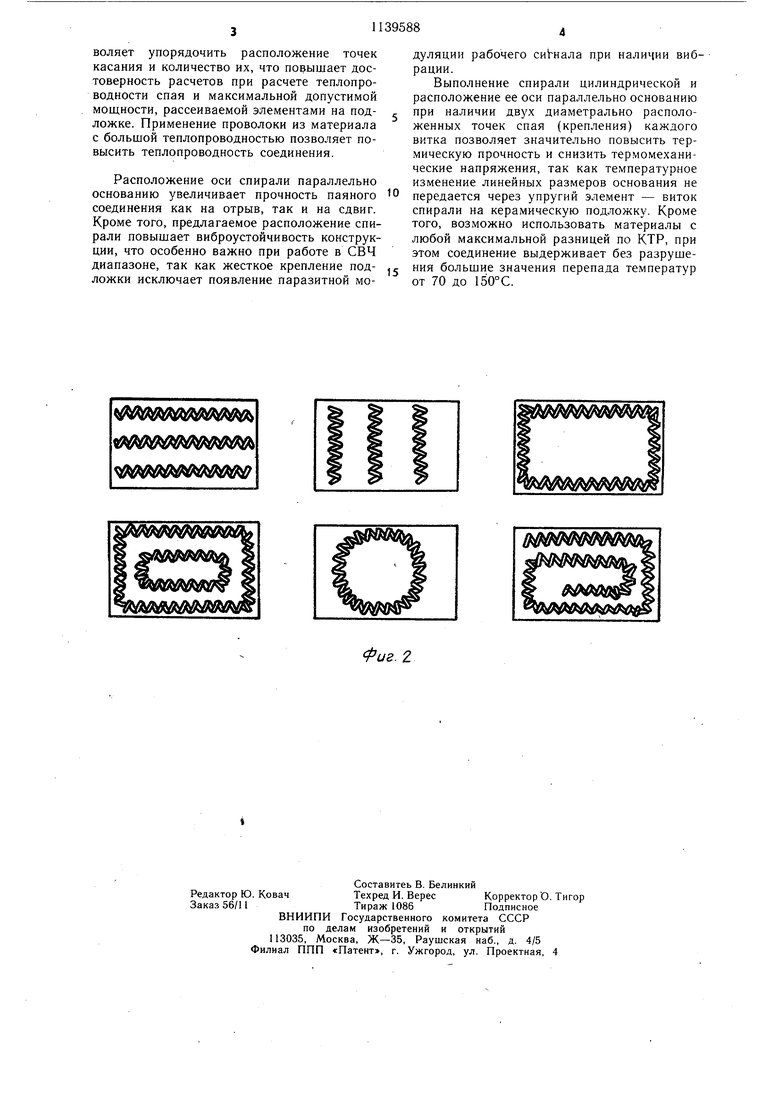

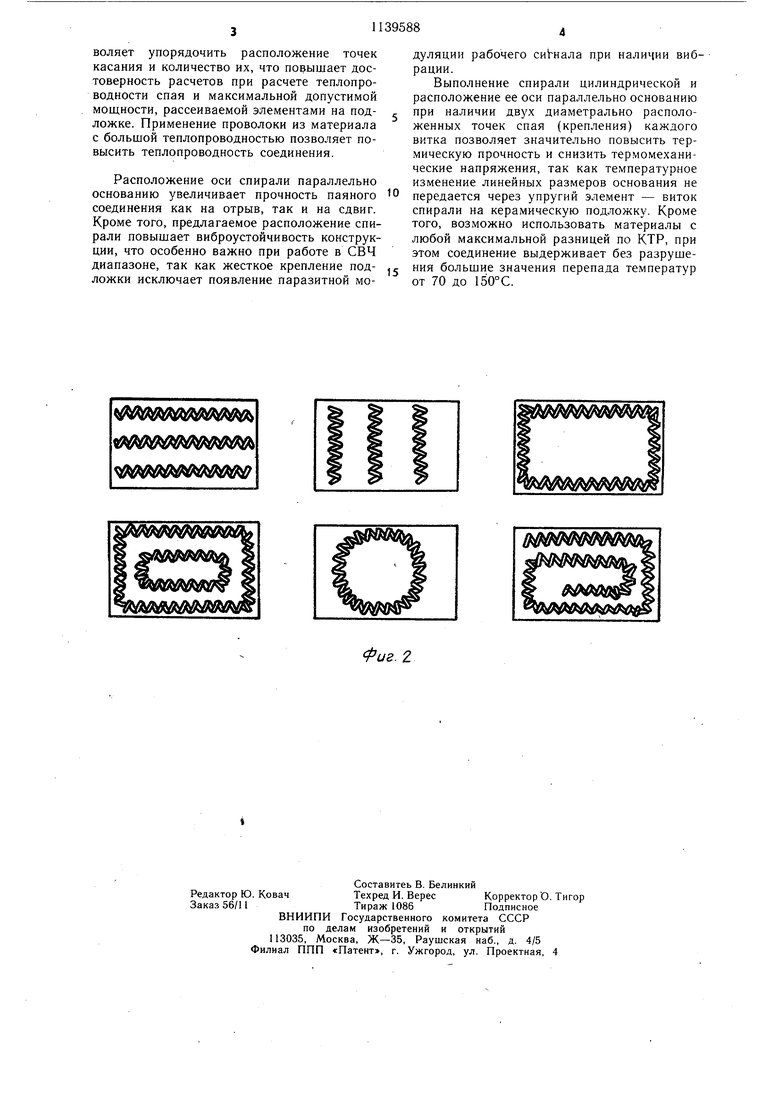

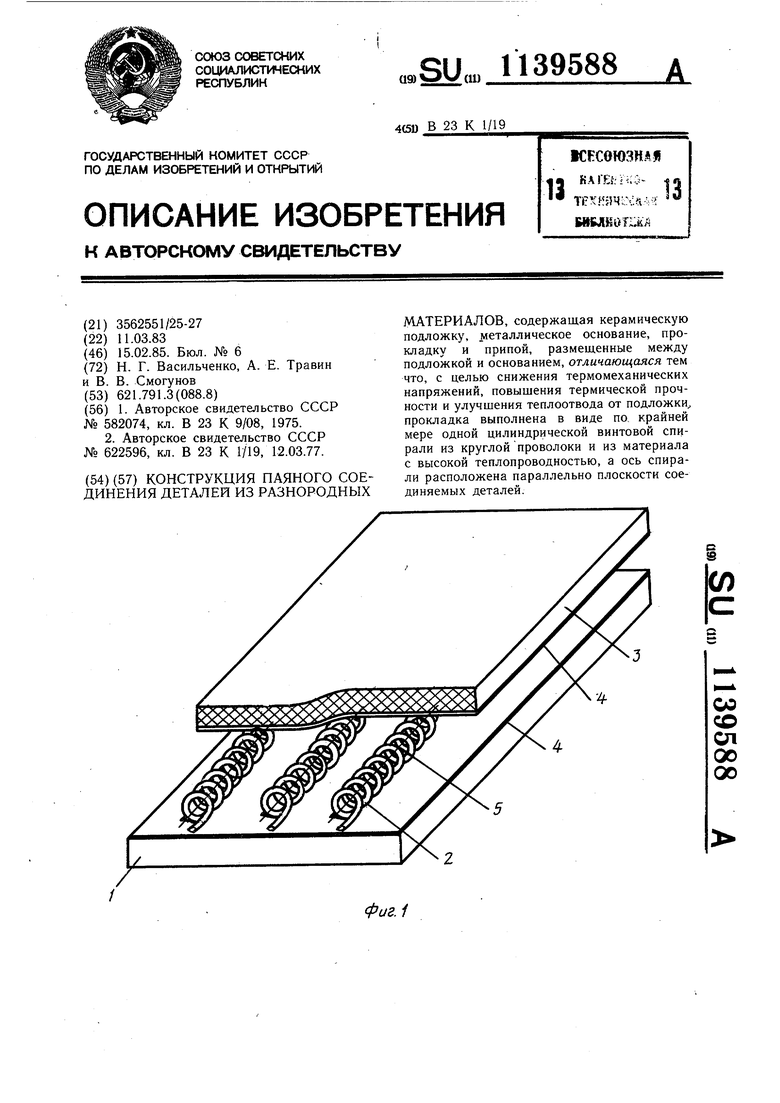

Изобретение относится к пайке, в частности к конструкции паяного соединения деталей из разнородных материалов. Известна конструкция паяного соединения деталей из разнородных материалов, содержащая промежуточный элемент из керамики с коэффициентом термического расширения (КТР) присоединяемого металла, при этом промежуточный элемент соединяют с керамикой через клей 1. Недостатком указанной конструкции является наличие слоя клея, имеющего низкую тепло- и электропроводности, в то время как только слой клея снимает термомеханические напряжения. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является конструкция паяного соединения деталей из разнородных материалов, содержащая керамическую подложку, металлическое основание, прокладку и припой, размещенные между подложкой и основанием, при этом прокладка выполняется перфорированной из эластичного упругого материала, не смачиваемого припоем 2. Указанная конструкция паяного соединения позволяет снизить термомеханические напряжения и повысить термическую прочность спая вследствие расчленения спая на множество локальных точек и использования промежуточного элемента из упругого материала. Возникающие в процессе термоциклирования напряжения, обусловленные разностью КТР, частично, в узком диапазоне температур, компенсируются за счет пластической деформации в слое припоя и упругой деформации сетки, что уменьщает растрескивание подложки. Однако известная конструкция паяного соединения позволяет получить соединение, работоспособное в узком диапазоне изменения температур и при- незначительном расхождении КТР материалов керамической подложки и металлического основания. Кроме того, значительно снижается уровень рассеиваемой мощности схемы, выполненной на керамической подложке. При больших мощностях (р 20Вт/см2) рассеяния отдельных элементов, расположенных на подложках, например пленочных резисторов, используемых в качестве поглотителей СВЧ энергии, возрастает перепад температур меж ду соединяемыми деталями. Это обусловлено тем, что эластичный упругий материал (резиновая сетка) обладает низкими теплопроводящими свойствами и увеличивает контактное тепловое сопротивление, а столбики припоя создающие множество локальных точек пайки, имеют невысокую теплопроводность и электрическую проводимость на порядок хуже чем медь, вследствие чего ухудшается теплоотвод, возникает перегрев элементов и выход их из строя. Пониженная электрическая проводимость ухудщает электрические параметры схем, выполненных на керамической подложке в СВЧ диапазоне, вследствие включения повыщенного сопротивления столбиков припоя между экранной стороной подложки и основанием, являющимся общей землей. Цель изобретения - снижение термомеханических напряжений, повыщение термической прочности и улучшение теплоотвода от подложки. Поставленная цель достигается тем, что в конструкции паяного соединения деталей из разнородных материалов, содержащей керамическую подложку, металлическое основание, прокладку и припой, размещенные между подложкой и основанием, прокладка выполнена в виде по крайней мере одной цилиндрической винтовой спирали из круглой проволоки и из материала с высокой теплопроводностью, а ось спирали расположена параллельно плоскости соединяемых деталей. На фиг. 1 изображена конструкция паяного соединения; на фиг. 2 - варианты расположения винтовой спирали. Конструкция паяного соединения включает в себя металлическое основание 1, прокладку в виде цилиндрической винтовой спирали 2, керамическую подложку 3 и припой 4, причем ось 5 спирали 2 расположена параллельно плоскости соединяемых деталей 1 и 3. Цилиндрическая спираль располагается на основании так, что обеспечиваются необходимые технические параметры полученной сборки. Так, для повыщения рассеиваемой мощности на единицу поверхности керамической подложки необходимо обеспечить максимальное число точек касания витков спирали с экранной поверхностью керамической подложки, это условие также необходимо выполнять при работе схемы в СВЧ диапазоне. При работе в низкочастотном диа. пазоне и малых мощностях рассеивания на единицу площади керамической подложки и для снижения материалоемкости и трудозатрат можно обходиться укладкой спирали замкнутой фигурой по форме подложки. Применение круглой проволоки позволяет создать точечные контакты в местах спая проволоки с металлическим основанием и экранной луженой поверхностью керамической подложки, применение проволоки другого профиля сечения, как правило, увеличивает площадь этих контактов и повыщает жесткость спирали в осевом и радиальном направлении при приложении термомеханических усилий. Свертывание проволоки в цилиндрическую винтовую спираль создает технологическую конструкцию промежуточного элемента - прокладки, которую удобно размещать на основании. Спираль позволяет упорядочить расположение точек касания и количество их, что повышает достоверность расчетов при расчете теплопроводности спая и максимальной допустимой мощности, рассеиваемой элементами на подложке. Применение проволоки из материала с большой теплопроводностью позволяет повысить теплопроводность соединения. Расположение оси спирали параллельно основанию увеличивает прочность паяного соединения как на отрыв, так и на сдвиг. Кроме того, предлагаемое расположение спирали повышает виброустойчивость конструкции, что особенно важно при работе в СВЧ диапазоне, так как жесткое крепление подложки исключает появление паразитной модуляции рабочего сигнала при наличии вибрации. Выполнение спирали цилиндрической и расположение ее оси параллельно основанию при наличии двух диаметрально расположенных точек спая (крепления) каждого витка позволяет значительно повысить термическую прочность и снизить термомеханические напряжения, так как температурное изменение линейных размеров основания не передается через упругий элемент - виток спирали на керамическую подложку. Кроме того, возможно использовать материалы с любой максимальной разницей по КТР, при этом соединение выдерживает без разрушения большие значения перепада температур от 70 до 150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных материалов | 1978 |

|

SU737144A1 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ пайки деталей из разнородных материалов | 1984 |

|

SU1215908A1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| СПОСОБ КРЕПЛЕНИЯ ТЕРМОРЕГУЛИРУЕМОЙ ДЕТАЛИ | 2008 |

|

RU2395377C2 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Паяная конструкция | 1986 |

|

SU1459831A1 |

| Способ пайки разнородных материалов | 1987 |

|

SU1449263A1 |

КОНСТРУКЦИЯ ПАЯНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ, содержащая керамическую подложку, металлическое основание, прокладку и припой, размещенные между подложкой и основанием, отличающаяся тем что, с целью снижения термомеханических напряжений, повыщения термической прочности и улучшения теплоотвода от подложки прокладка выполнена в виде по. крайней мере одной цилиндрической винтовой спирали из круглой проволоки и из материала с высокой теплопроводностью, а ось спирали расположена параллельно плоскости соединяемых деталей. т Од СО СП 00 оо

«

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки дугой, управляемой магнитным полем | 1975 |

|

SU582074A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ пайки деталей из разнородных материалов | 1977 |

|

SU622596A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-15—Публикация

1983-03-11—Подача