Изобретение относится к области сварочных материалов, в частности к электродным материалам для дуговой сварки неплавящимся электродом в среде защитных газов с применением активирующих флюсов, и может быть использовано во всех областях, промышленности , в которых находит применение указанный способ сварки. Для сварки новых высококачественных сталей (ВНС-25 и др.) и никелевых сплавов (ЭП-666 и др) применяются активирующие флюсы, которые позволяют получить качественные сварные соедине ния, но известные электроды не обладают в присутствии этих флюсов достаточной эксплуатационной стойкостью рабочий конец электрода быстро теряет форму и при этом нарушается нормальный ход процесса сварки. Известен вольфрамовый электрод 1 для дуговой обработки металлов, содер жащий окись иттрия, ванадий и цирконий в составе, вес.%: Окись иттрия1,5-3,0 Цирконий0,02-0,2 Ванадий0,2-1,0 ЕольфрамОстальное Использование электрюда такого состава при дуговой сварке с применение активирукмцих флюсов показало, что он обладает недостаточной стойкостью: наблюдается оплавление его рабочего конца, попадание вольфрама в шов, что ухудшает качество сварного соединения. Наиболее близким по технической сущности и достигаемому эффекту является вольфрамовый электрод для дуговой обработки металлов 2,содержащий окись иттрия, гексаборид лантана и рений в следующем составе, вес.%: Окись иттрия3-5 Гексаборит лантана 2-5 Рений0,5-1,0 ВольфрамОстальное Использование электрода такого состава при дуговой сварке с применением активирующих флюсов показало, что он обладает теми же недостатками (оплавление рабочего конца, попадание вольфрама в шов). Целью изобретения является создание электрода, который облгщал бы высокой эксплуатационной стойкостью при дуговой сварке с применением активирующих флюсов. Для достижения указанной цели в состав неплавящегося электрода на

основе вольфрама, содержащего окись иттрия и рений, дополнительно вводят карбид титана при следующем соотношении компонентов, вес.%:

Окись иттрия3-5

Карбид титана2-6

Рений0,5-1,0

Вольфрам . Остальное.

Повышение эксплуатационной стойкости предлагаемого электродного материала обусловлено тем, что карбид титана в количестве 2-6 Бес.% вызывает интенсивное измельчение зерна вольфрамовой матрицы, активирует диффузионное движение иттрия к поверхности катода и улучшает его эмиссионную способность (работа выхода электрона у карбида титана - 2,3 эВ, у вольфрама - 4,5 эВ).

Карбид титана активирует процесс спекания спрессованных заготовок и позволяет получить спеченные электроды высокой плотности /(относительная плотность более 98%)/й прочности при относительно невысокой температуре изотермической выдержки (22502300°С).

Рений улучшает физико-механически свойства спеченного материала (пластичность и обрабатываемость при шлифовании) .

Введение карбида титана более б вес.% значительно снижает теплопроводность электродного материала (до 75-80 вт/м.гр) и увеличивает тепловую напряженность электрода при работе , что ухудшает эксплуатационную стойкость электрода.

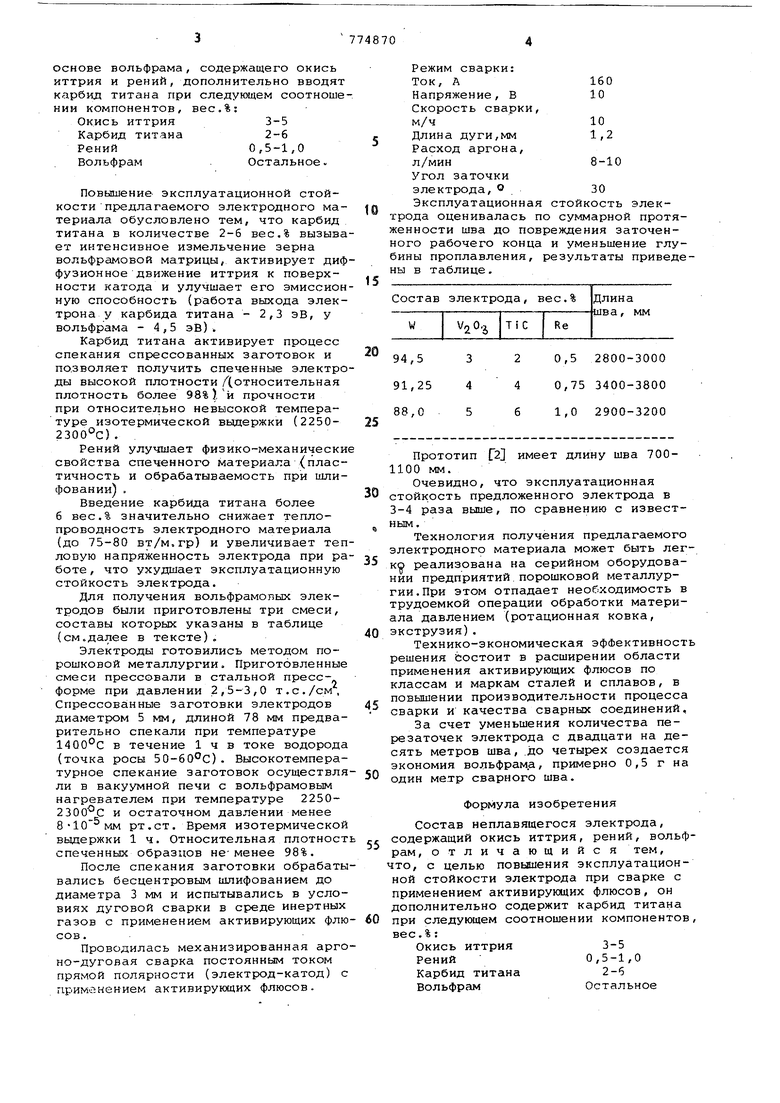

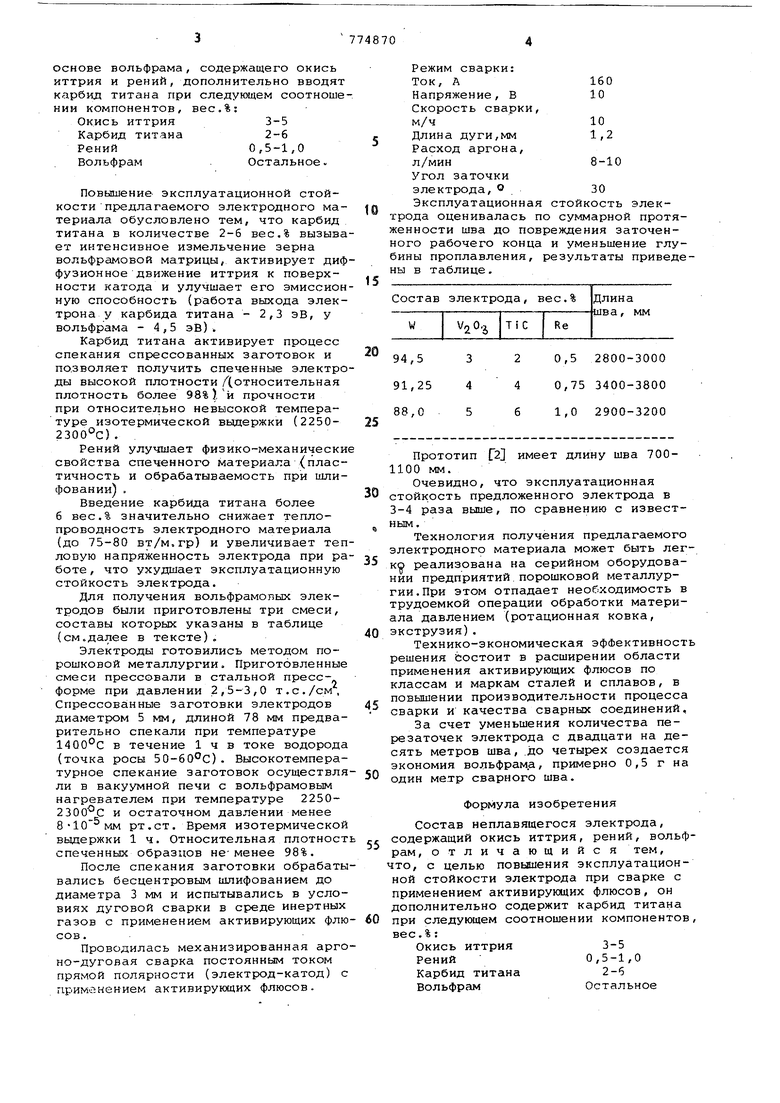

Для получения вольфрамовых электродов были приготовлены три смеси, составы которых указаны в таблице (см.далее в тексте),

Электроды готовились методом порошковой металлургии. Приготовленные смеси прессовали в стальной пресс-, форме при давлении 2,5-3,0 т.с./см, Спрессова1нные заготовки электродов диаметром 5 мм, длиной 78 мм предварительно спекали при температуре 1400°С в течение 1 ч в токе водорода (точка росы 50-бО°С). Высокотемпературное спекание заготовок осуществляли в вакуумной печи с вольфрамовым нагревателем при температуре 22502300 С и остаточном давлении менее 810 мм рт.ст. Время изотермической выдержки 1 ч. Относительная плотност спеченных образцов неменее 98%.

После спекания заготовки обрабатывались бесцентровым шлифованием до диаметра 3 мм и испытывались в условиях дуговой сварки в среде инертных газов с применением активирующих флюсов.

Проводилась механизированная аргоно-дуговая сварка постоянным током прямой полярности (электрод-катод) с применением активирующих флюсов.

Режим сварки:

Ток, А160

Напряжение, В 10

Скорость сварки,

м/ч10

Длина дуги,мм 1,2

Расход аргона,

л/мин8-10

Угол заточки

электрода,о30

Эксплуатационная стойкость электрода оценивалась по суммарной протяженности шва до повреждения заточенного рабочего конца и уменьшение глубины проплавления, результаты приведены в таблице.

Прототип Г2 имеет длину шва 7001100 мм.

Очевидно, что эксплуатационная 0 стойкость предложенного электрода в

3-4 раза выше, по сравнению с известным.

Технология получения предлагаемого электродного материала может быть легко реализована на серийном оборудовании предприятий порошковой металлургии. При этом отпадает необходимость в трудоемкой операции обработки материала давлением (ротационная ковка, экструзия).

Технико-экономическая эффективность решения состоит в расширении области применения активирующих флюсов по классам и маркам сталей и сплавов, в повышении производительности процесса сварки и качества сварных соединений.

За счет уменьшения количества перезаточек электрода с двадцати на десять метров шва, .до четырех создается экономия вольфрама, примерно 0,5 г на один метр сварного шва.

Формула изобретения

Состав неплавящегося электрода, содержащий окись иттрия, рений, вольфрам, отличающийся тем, что, с целью повьвиения эксплуатационной стойкости электрода при сварке с применением- активирующих флюсов, он дополнительно содержит карбид титана при следующем соотношении компонентов, вес.%:

Окись иттрия3-5

Рений 0,5-1,0

Карбид титана 2-6 ВольфрамОстальное 5 . Источники информации, принятые во внимание при экспертизе № 47i9 r°Sr°B № 4/1У/ь, КЛ. В J К 35/00, 1975. 7748706 2. Заявка СССР 2657871/27, кл. В 23 к 35/00, 29 08 78 по ° решение о аче авт.орского свидетельства (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для химической заточки электродов из активированного вольфрама | 1978 |

|

SU718298A1 |

| Материал неплавящегося электрода | 1979 |

|

SU825300A1 |

| Материал неплавящегося электрода | 1981 |

|

SU1031701A1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Сварочный флюс | 1982 |

|

SU1013177A1 |

| Материал неплавящегося электрода | 1982 |

|

SU1080945A1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1973 |

|

SU393781A1 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| Флюс для дуговой сварки стали в среде защитных газов | 1983 |

|

SU1162565A1 |

Авторы

Даты

1980-10-30—Публикация

1978-09-22—Подача