Изобретение относится к про1«1ышл ности строительных материалов, в частности, к составам глазурей, пр назначенных для глазурования стеклошлаковых и керамзитовых бетонов, а также может быть использована пр производстве KeparvjH4ecKKX изделий. Известна гразурь 1, включающая следующие компоненты, вес.%: 44,8-49,b 4,0-5,8 0,1-0,2 2,8-3,1 0,1-0,2 16,7-19,8 0,7-0,9 0,7-0,9 9,0-11,0 5,9-7,5 7,4-8,2 Недостатком данного состава глазури является сложность технологии изготовления и многокомпонентность сырьевых материалов. Наиболее близким к изобретению , является состав глазури 2, включа .щий следующие компоненты, вес.%: 30-36 3,0-3,6 8-15 0,6-0,7 35-40 3,5-4,3 0,3-0,4 1,5-2,0 1,5-2,0 0,8-1,0 Данная глазурь обла,цает высокой чностью на сжатие - 1924 кгс/см меет болотный цвет. Цель изобретения - получение глаи белого цвета и обеспечение моостойкости до 35 ЦИК.ПОВ. Достигается это тем, что глазурь, ючаюдая Si 0 , Ai.,0:;, , , , MgO, , P-jO.F SO , дополельно содержитzVo2 при следующем тношении компонентов., вес.%: 40,62-45,82 1,84-2,10 0,18-0,20 10,02-12,55 10,90-12,75 2,29-2,52 12,98-14,29 0,34-0,41

0,40-0,50

0,40-0,50

12,23-16,19

Шихта для получения глазури включает следующие сырьевые материалы, вес.%:

Фосфорный шлак15-20 Стеклобой оконный40-43Бура25-30 Двуокись циркония12-15

Технология изготовления глазури (следукнцая.

Составные части шихты размалывают мокрым способом в фарфоровой мельнице до тонины, характеризуемой 0,5-1% остатком на сите 10000 отв., после чего полученную глазурную суспензию наносят методом пульверизации на поверхность изделия. При этом плотность суспензии составляет ,1,35-1,50 г/см. Обжиг изделий осуществляют в экранной печи .при верхнем расположении нагревателей) при температуре 950-1050«С в течение 5-15 мин без предварительной сушки.

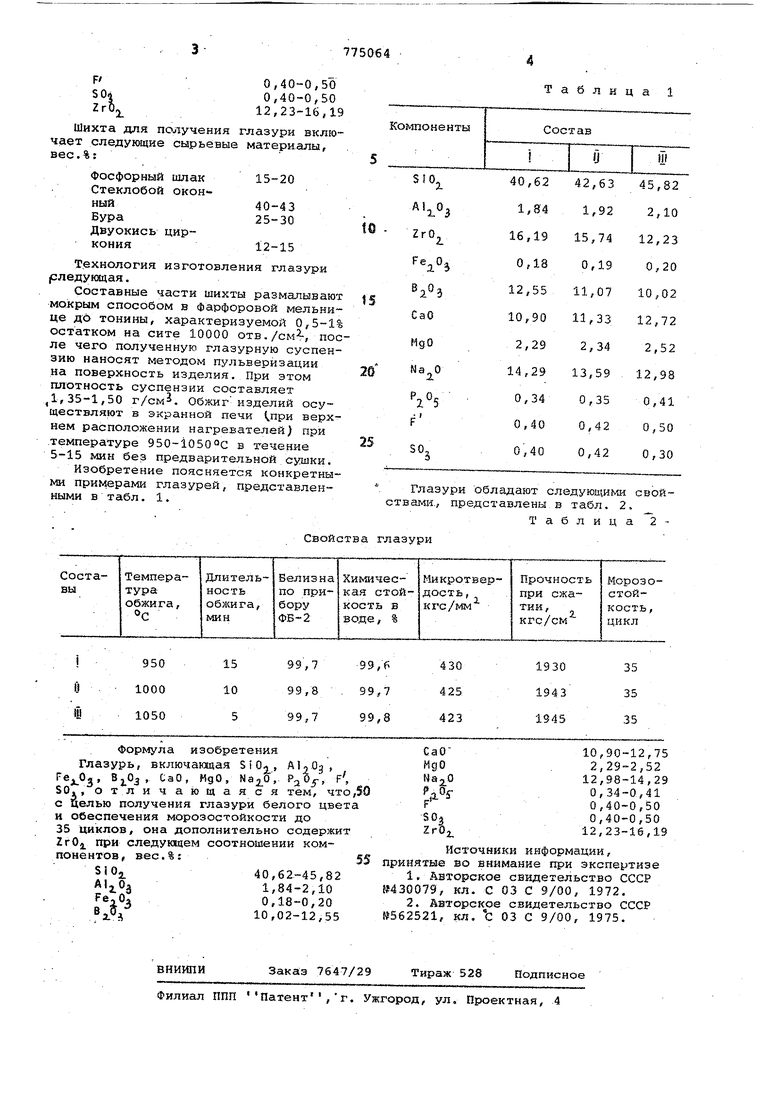

Изобретение поясняется конкретными примерами глазурей, представленными в табл. 1.

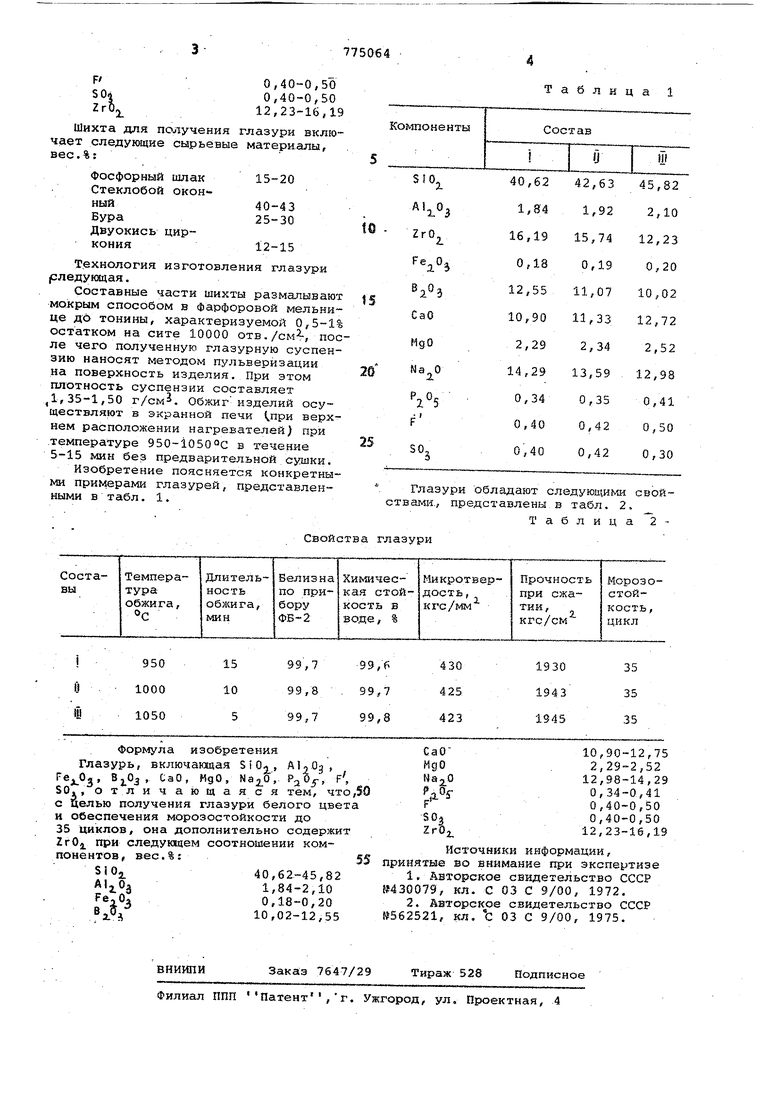

Свойства глазури

Таблица 1

Глазури Обладают следуюйдами свойствами., представлены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Глазурь | 1980 |

|

SU889637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД ДЛЯ НИХ | 2007 |

|

RU2353013C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| Глазурь | 1982 |

|

SU1060585A1 |

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| Глазурь | 1981 |

|

SU967978A1 |

| Цветная глазурь | 1983 |

|

SU1127866A1 |

| Желтая глазурь | 1982 |

|

SU1100258A1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

950

99,7

15 10

1000 99,8

1050 99,7

5

1930

35 35 35

430 1943 425 1945 423

Авторы

Даты

1980-10-30—Публикация

1978-11-10—Подача