Изобретение относится к области металлургии, точнее к способам получения легированных стгшей, и предназначено для изготовления высококачественной стали внепечной обработкой расплавленного металла.

Известен способ получения легированной стали смещением в ковше полупродукта с жидким раскисляющим и легирунвдим сплавом, включающий вакуумирование в струе и пропускание через столб синтетического шлака. По известному способу полупро.дукт смешивают с раскисляющим и легирующим сплавом, полученную сталь вначале вакуумируют в струе, а затем пропускают через столб синтетического ишака, создавае ый в ре-в зу 1ьтате разности давлений в вакуумной камере и окружающей атмосфере, где размещен разливочный ковш 1.

При- получении стали по известному способу за счет, рафинирования уменьшается содержание серы на 60-90%, водорода - на 50-70%, оксидных неметаллических включений примерно в 2 раза.

Недостатком известного способа является то, что он не позволяет

осуществить дальнейшее уменьшение содержания газов и неметаллических включений в стали.

Целью изобретения является уменьшение содержания газов и неметаллических включений в стали..

Поставленная цель достигается тем, что полупродукт перед смешением с раскисляющим и легирующим сплавом

10 вакуумируют в струе и пропускают через столб шлака.

Описываемый способ позволяет получить большой эффект дегазации в связи со снижением равновесной с

15 углеродом концентрации кислорода при пониженном давлении, что имеет место при рафинировании нераскисленной стали.

Дсшьнейшее уменьшение неметалли20ческих включений при осуществлении способа достигнуто благодаря, тому, что производят осадочное раскисление стали после завершения процессов рафинирования в вакууме и стол25бе шлака.

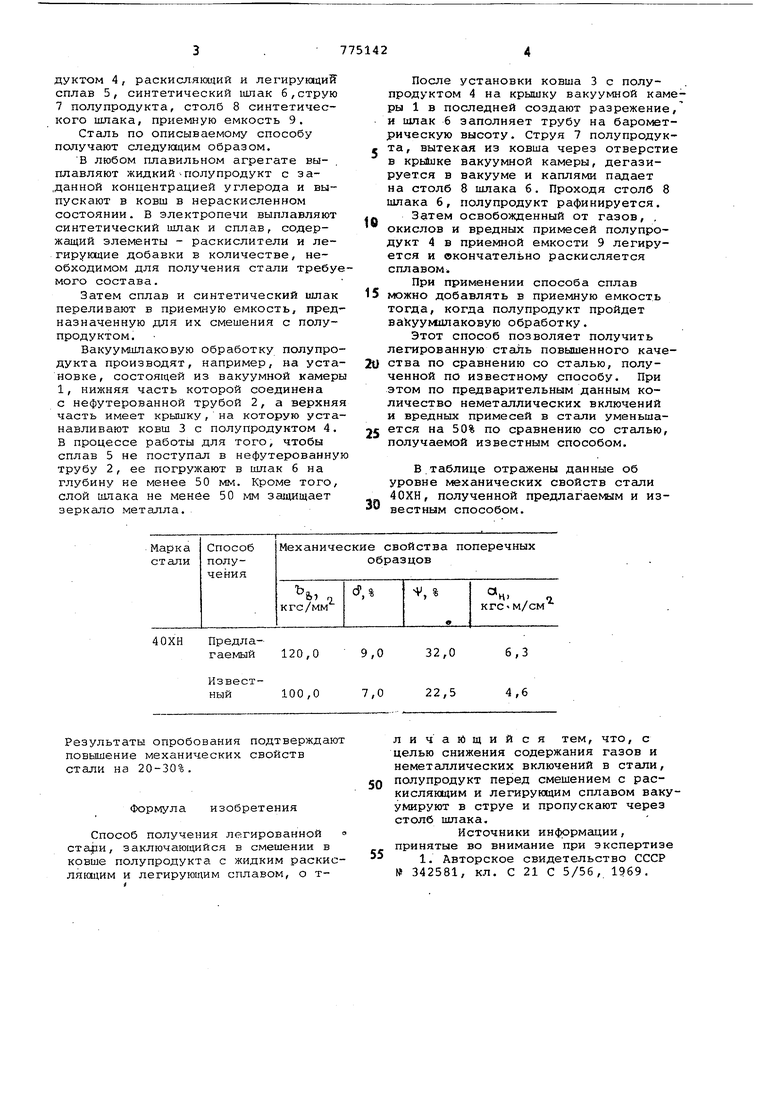

На чертеже представлена схема устройства для осуществления способа.

Устройство содержит вакуумную камеру 1 с трубой 2, ковш 3 с полупро30

дуктом 4, раскисляющий и легирующий сплав 5, синтетический 1илак 6,струю

7полупродукта, столб 8 синтетического шлака, приемную емкость 9.

Сталь по описываемому способу получают следующим образом.

В любом плавильном агрегате выплавляют жидкий-полупродукт с за,данной концентрацией углерода и выпускают в ковш в нераскисленном состоянии. В электропечи выплавляют синтетический шлак и сплав, содержащий элементы - раскислители и легирующие добавки в количестве, необходимом для получения стали требуемого состава.

Затем сплав и синтетический шлак переливают в приемную емкость, пред назначенную для их смешения с полупродуктом.

Вакуумшлаковую обработку полупродукта производят, например, на установке, состоящей из вакуумной камеры 1, нижняя часть которой соединена с нефутерованной трубой 2, а верхняя часть имеет крышку, на которую устанавливают ковш 3 с полупродуктом 4.

8процессе работы для того, чтобы сплав 5 не поступал в нефутерованную трубу 2, ее погружают в шлак 6 на глубину не менее 50 мм. Кроме того, слой шлака не менее 50 мм защищает зеркало металла.

После установки ковша 3 с полупродуктом 4 на крышку вакуумной камеры 1 в последней создают разрежение, и шлак 6 заполняет трубу на барометрическую высоту. Струя 7 полупродукJ та, вытекая из ковша через отверстие в крышке вакуумной камеры, дегазируется в вакууме и каплями падает на столб 8 шлака б. Проходя столб 8 шлака 6, полупродукт рафинируется.

Q Затем освобожденный от газов, окислов и вредных примесей полупродукт 4 в приемной емкости 9 легируется и окончательно раскисляется сплавом

При применении способа сплав

5 можно добавлять в приемную емкость тогда, когда полупродукт пройдет ва)уумилаковую обработку.

Этот способ позволяет получить легированную стаЛь повышенного качества по сравнению со сталью, полученной по известному способу. При этом по предварительным данным количество неметаллических включений и вредных примесей в стали уменьшается на 50% по сравнению со сталью, получаемой известным способом.

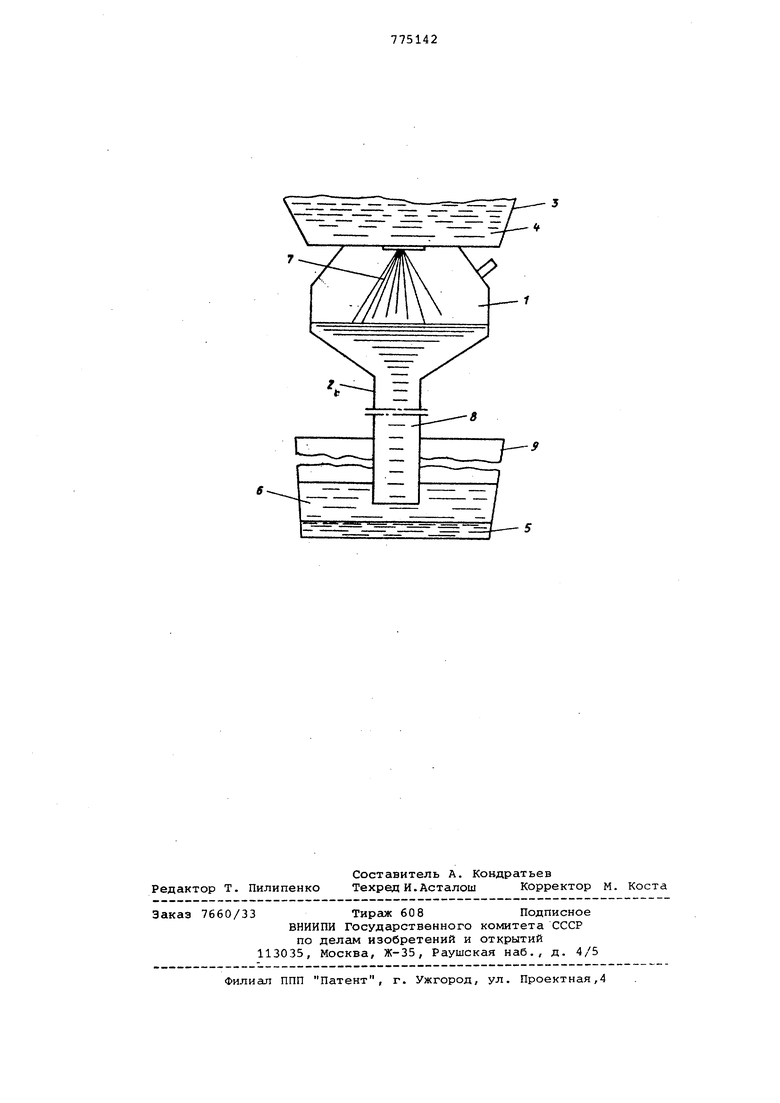

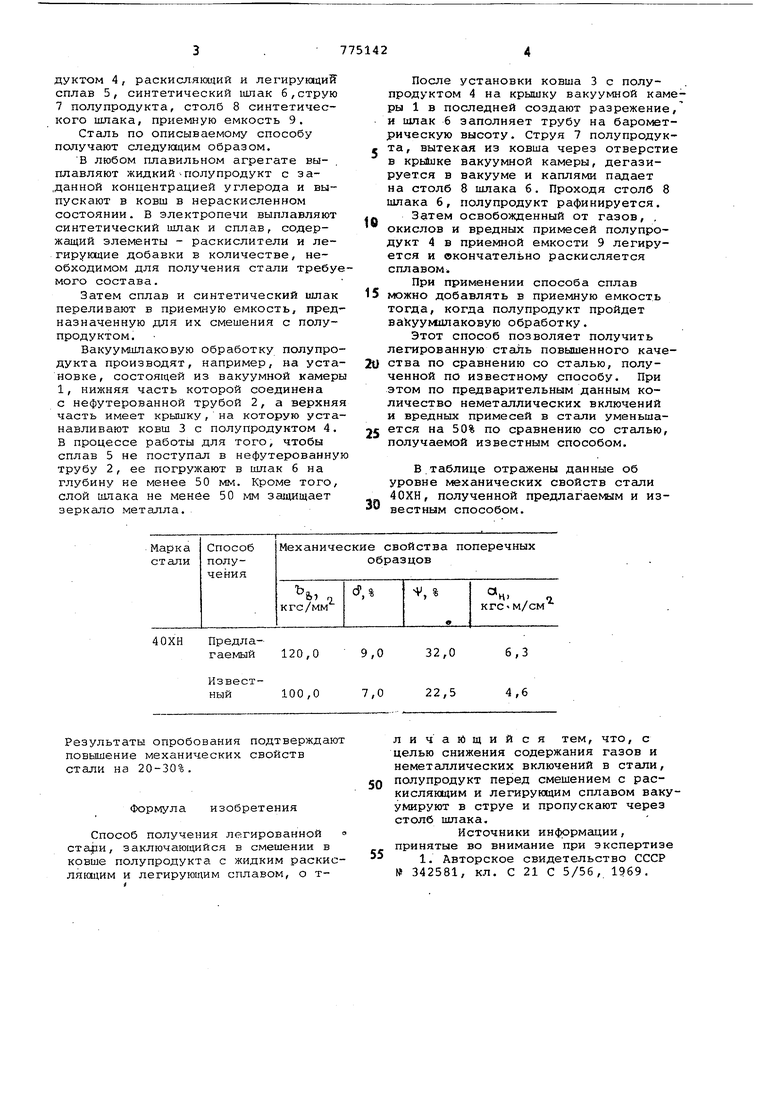

В.таблице отражены данные об уровне механических свойств стали 40ХН, полученной предлагаемым и известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококачественнойстали | 1975 |

|

SU509649A1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 1973 |

|

SU404861A1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1024511A2 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| Дуговая электрическая печь | 1980 |

|

SU890052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| Способ получения легированной стали | 1979 |

|

SU821504A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| Способ получения стали | 1989 |

|

SU1827390A1 |

Результаты опробования подтверждают повышение механических свойств стали на 20-30%.

Формула изобретения

Способ получения легированной стсфи, заключающийся в смешении в ковше полупродукта с жидким раскисляющим и легирующим сплавом, о тличайщийся тем, что, с целью снижения содержания газов и неметаллических включений в стсши, полупродукт перед смешением с раскисляющим и легирующим сплавом вакуумируют в струе и пропускают через столб шлака.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-30—Публикация

1973-02-23—Подача