&9

Изобретение относится к области металлургии, а именно к химико-термической обработке металлов и сштавов из порошковых насыщающих сред, в частности к диффузионному борированию и может быть использовано в металлургической и машиностроительной промышленнос.ти.

Цель изобретения повышение износостойкости борироваиных изделий из углеродистых сталей, работающих в условиях сухого трения скольжения,

В порошковой среде, включающей порошки карбида бора, фтористого алюминия и окиси алюминия, дополнительно используется порошок железа.

Борирование осуществляется при 800-1000°С в течение 2-12 ч в контейнерах с плавким затвором.

Функциональное назначение коьщонен°тов в новом составе следующее: основной поставщик бора, в результате термической диссоциации которого образуется атомарный активный бор AEF активатор процесса, обеспечивающий интенсификацио роста боридного слоя и

Af Ojпрепятствующий спеканию cмecиj инертная добавкао

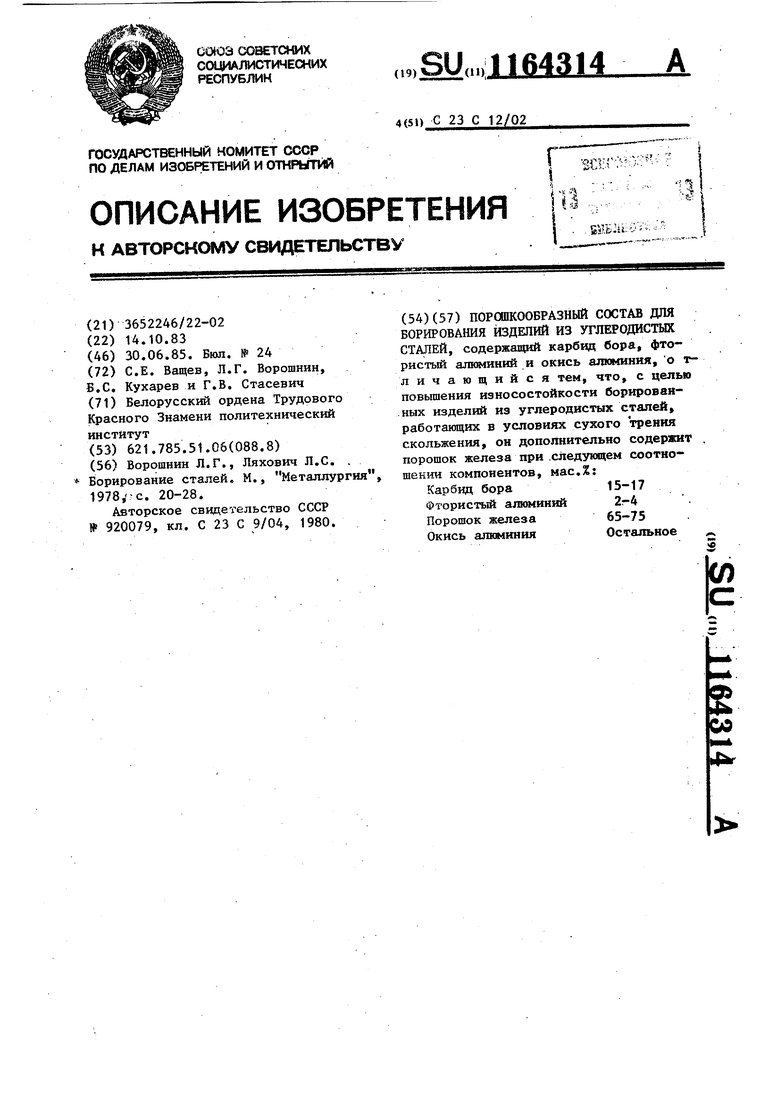

Использование в предлагаемой порошковой среде для борирования порошка железа приводит к изменению характера твердофазных реакций в порощковой Среде, а в итоге к образованию на упрочняемой поверхности изделий из углеродистых сталей однофазного боридного слоя. Учитывая меньшую хрупкость однофазных боридных слоев и большую прочность связи их с основным металлом, можно ожидать более высокой работоспособности их в условиях малЕлгх скоростей скольжения и высоких удельных нагрузок по сравнениюс двухфазными боридными слоями, образующимися на поверхности изделий при борировании их из извест.ного состава. При этом его стабилизирующее действие проявляется лишь в том случае, если соотношение между количеством порошка железа и карбр дом бора не превьш1ает 0,24. В случае превышения этого соотношения при ис пользовании данной насыщающей среды происходит формирование двухфазного слоя (FeB+FejB) на поверхности обрабатываемых изделий, которые характеризуются повьшейной хрупкостью, при данных условиях испытаний слой не работоспособен. Нижний предел этого

соотношения соответствует 0,23. Если это соотношение меньше 0,23, то нябпюдается уменьшение величины бори.:1,ного слоя, соответственно ухудшаются его свойства

Уменьшение процентного содержания порошка железа и карбида бора ниже указанных значений при сохранении соотношения между ними в пределах Qj23-0,24 нецелесообразно, так как это приводит к снижению тол№,ины боридного слоя.

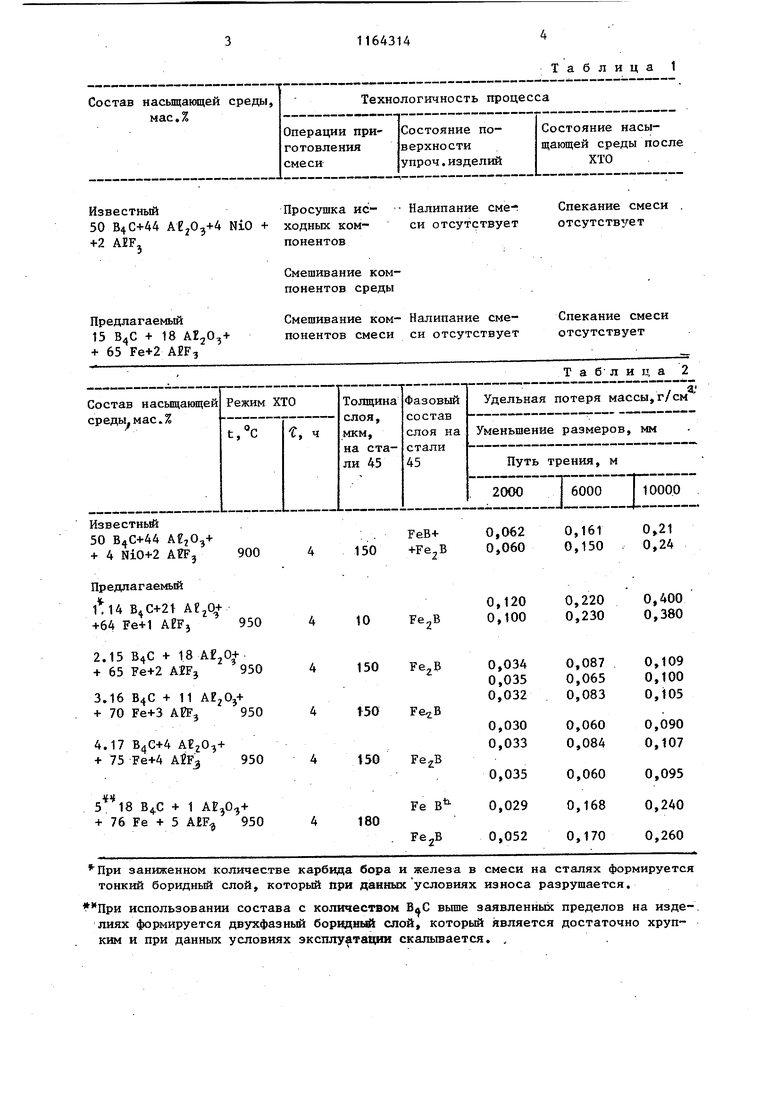

Использование предлагаемого состава не приводит к ухудшению технологичности процесса по сравнению с прототипом, т.е. смесь не спекается, не налипает на изделие, и, таким образом, не ухудшает качество поверхности. Даже при таком большом содержании порошка железа в смеси (до 75%) применение в качестве активатора фтористого алюминия в сочетании с герметизацией контейнера за счет использования плавкого затвора обеспечивает высокие технологические свойства смеси и сохраняет чистоту поверхности на уровне 0,4-08. В табл.1, приведены некоторые сведения по технологичности процесса борирования с использованием известного и предлагаемого составов.

Пример. Борирование проводят при 950 С в течение .4 ч.

Износостойкость одно- и двухфазных слоев определяют по удельной потере массы образцов и уменьшению их линейных размеров. Испытания проводят на машине УТТВ-1. Условия испытания: пара трения втулка - плоскостьр скорость скольжения ,63м/с, нормальная нагрузка ( 0,25 дан/мм температура воздуха t 20c.. Сравнительные данные по износостойкости борированной стали 45, эксплуатирующейся в условиях сухого трения скольжения при использовании известного и предлагаемого составов, приведены в табл. 2.

Таким образом, использование в ка50честве насьш ающей среды для борирования предлагаемого состава позволяет увеличить износостойкость борированных изделий из углеродистых сталей, эксплуатирующихся в условиях сухого трения скольжения, в 2 раза по сравнеniw с изделиями из углеродистых сталей, борированных в известной порош- КОБОЙ среде..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного насыщения стальных изделий | 1982 |

|

SU1036793A1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1060704A1 |

| Порошкообразный состав для борирования изделий из низкохромистых сталей | 1983 |

|

SU1134620A1 |

| Состав для борирования изделий из углеродистых сталей | 1982 |

|

SU1046334A1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ химико-термической обработки борированных изделий | 1987 |

|

SU1527319A1 |

ПОРОШКООБРАЗНЫЙ СОСТАВ ДЛЯ БОРИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, содержащий карбид бора, фтористый и окись алюминия, о тличающийся тем, что, с целью повьшения износостойкости борированных изделий из углеродистых сталей, работающих в условиях сухого трения скольжения, он дополнительно содержит , порошок железа при .следующем соотношении компонентов, мас.%: Карбид бора15-17 Фтористьй aJBoминий 2г-4 Порошок железа 65-75 Окись алюминия Остальное

ИзвестныйПросушка ис50 В4С+44 NiO + ходных ком+2 AIF, понентов Смешивание компонентов среды Смешивание ком- Нал Предлагаемый 15 + 18 AIjO, понентов смеси си 4- 65 Fe+2 А№з

Известньй Нал си

Таблица 2 Спекание смеси ипание сме-г отсутствует отсутствует Спекание смеси ипание смеотсутствуетотсутствует

| Ворошнин Л.Г., Ляхович Л.С | |||

| Борирование сталей | |||

| М., Металлургия, 1978,-с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU920079A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1983-10-14—Подача