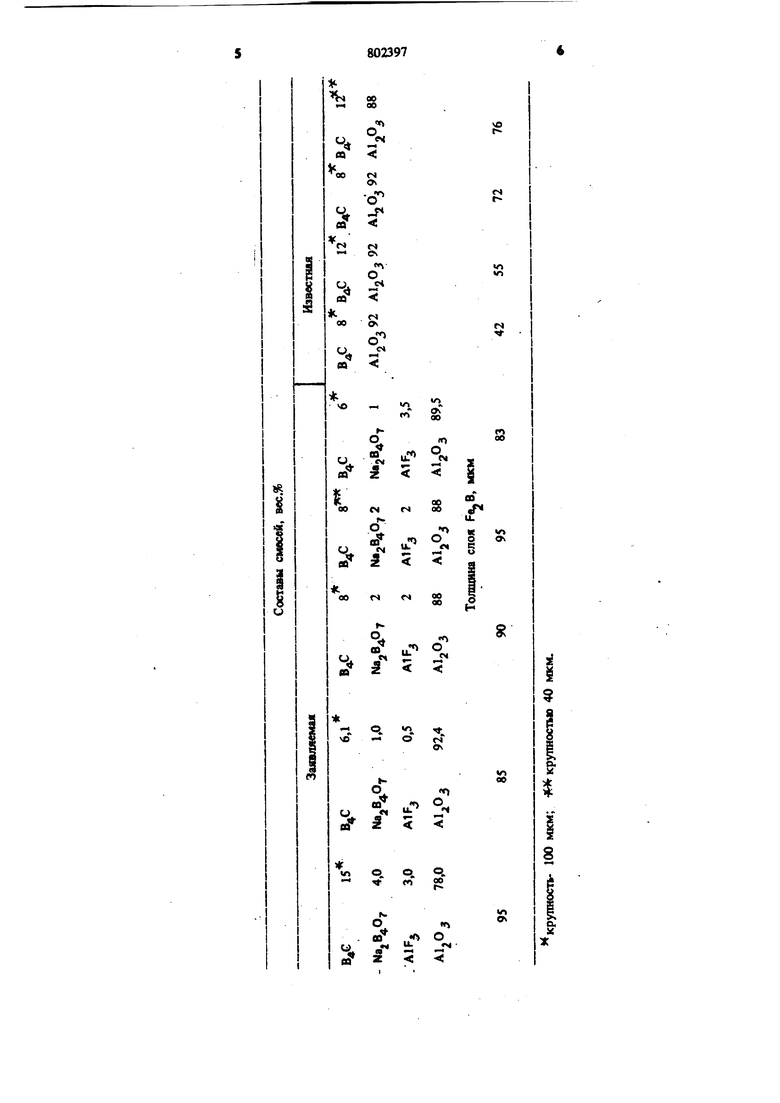

Изобретение относится к химнко-термической обработке и может применяться для повышения износостойкости инструмента и деталей машин, используемых в различных областях инструментальной промышленности и машиностроения. Известна смесь содержашая, вес.% карбид бора 60-20, карбид кремния 35-79,9, фторсодержашее соединение 0,1-5 l. Использование ее приводит к получению преимущественно фазы с Нуц 1900-2000 кг/мм, Эта смесь обладает недостатком, заключающимся в высокой стоимости из-за значительного количества входяшето в нее В4С. Известна также среда для диффузионного борирования, содержашая вес.%: ВдС 3-12, инертная добавка - 88-97 2. Эта смесь имеет недостаток, заключающийся в плоской воспроизводимости результатов при использова нии разных партий н инертного разбавит ля. Кроме того, скорость борироваиия легированных сталей в этой смеси низка. Целью изобретения является повышение стабильности свойств и скорости процесса борирования. Цель достигается тем, что в смесь, содержащую карбид бора и окись алюминия дополнительно введены фтористый алюминий и бура при следующем соотношении компонентов, вес.%: В С6-15 N8 84071-4 А1 РЗ0,5 - 3,5 AljOjОстальное Предпочтителен состав смеси, вес.%: 8, ,0, 2, А1 2, АЦОз 88. Карбид бора является поставщиком бора; бура является поставщиком бора и активатором процесса борироваиия, фтористый алюминий является активатором процесса борироваиия. Наличие двух активаторов процесса, Na. f и AlFj, обладающих различиым равновесным давлением паров, а также различным механизмом активирующего действия, позволяет стабилизировать и ускорить процесс борирования. Смесь готовят смешиванием предварительно прокаленных буры и глинозема с высушенны3и AlFj . Смесь позволяет реализовать ми В4С одинаковые скорость процесса борирования и постоянный фазовый состав во всем даапазоне концентраций. При меньшем содержанки , Na., и AlFj скорость процесса борировани снижается и падает стабильность процесса, при большем в боридном слое появляется фаза FeB, что зшеличивает хрупкость получаемого покрытия. Процесс борирования проводят в стальных контейнерах в печах с воздушной атмосферой при герметизации контейнеров плавким затвором. Процесс ведут при 950-1050С в течение 3-4 ч. Режим процесса борирования опр еляется маркой обрабатываемой стали и толщиной слоя, которую необходимо получить. В результате процесса борирования получают пластичные боридные покрытия, содержащие только фазу РедВ, не содержащие пор и трещин, толщиной 20-100 мкм. Смесь используют без регенерации 3-4 раза, после чего в нее добавля ют Na, и А1 в количестве 1,0 и 0,5% от веса смеси соответственно. Пример 1. Борированяю подвергают образцы из стали XI2М в закаленном состоянии с HRC 50-62. Компоненты смеси подвергают обезвоживанию: прокалке при 1000°С 1 ч, при 520С 1,5 ч, AlFj и сущке при 300° С 1 ч. Компоненты смешивают в барабане в течение 3 ч. Борирова ние проводят при 1000° С в течение 4 ч. Были получены покрытия, содержащие в своем составе только фазу . Покрытия были равномерны по толщине, не содержали пор и трещин. Смеси, содержащие в своем составе и А1, позволили получить более толстые покрытия, причем толщина покрытий практически не зависела от крупности применявшегося карбида бора. Пример 2. Пуансоны из стали Х112М 45 и 50 мм, предназначенные для щтамповкн алюминиевых баллонов, закаленные до HRC 58-62, подвергают борированию в смеси состава, вес.%: 8, 2, A1F.J 2, по следующему режиму: 1000° С, 4 ч 1050/Q54. Процесс борирования проводят в контейнерах нз стали Х1869Т, герметизированных плавким затвором из крупки натрнйсиликатиого стекла, нагрев контейнеров осуществляют в печи с воздушной атмосферой. По истечении выдержки контейнеры погружают на 2/3 Их высоты в холодную проточную воду и выдерживают 40 мин. Затем контейнеры распаковывают и пуансоны подвергахут отпуску при 200° С 1 ч. В результате указанных операций на пуансонах слой фазы Fe.B толщиной мкм, твердость основы HRC 56-58. Средняя стойкость борированных пуансонов 120000 ударов (баллонов); серийных, не подвергнутых борнрованию, 20000 ударов (баллонов) . Влияние соотношений компонентов на толщину покрытий отражено в таблице.

1802397S

Использование предлагаемого состава позво-фтористый алюминий и буру при следующем

ляет увеличивать толщину слоя в 1,3-1,5 разасоотнощении компонентов, вес.%:

и повысить стабильность получаемых физико-Карбид бора6-15

химических свойств.Бура1-4

Формула изобретения

Смесь для борирования стальных изделий,принятые во внимание при зкспертизе

содержащая карбид бора и окись алюминия, Q 1. А1вторское свидетельство СССР № 408572, отличающаяся тем, что, с цельюкл. С 23 С 9/04, 1971.

повышения стабильности и скорости процесс 2. .Авторское свидетельство СССР № 293062,

борирования, она дополнительно содержиткл. С 23 С 9/04, 1968.

5 Фтористый алюминий0,5 - 3,5

Окись алюминияОстальное

Источники информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования | 1978 |

|

SU765398A1 |

| Порошкообразный состав для борирования изделий из углеродистых сталей | 1983 |

|

SU1164314A1 |

| Способ химико-термической обработки борированных изделий | 1987 |

|

SU1527319A1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Способ удаления силицидных покрытий | 1978 |

|

SU771188A1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Порошкообразный состав для борирования изделий из низкохромистых сталей | 1983 |

|

SU1134620A1 |

| Состав для диффузионного борирования стальных изделий | 1983 |

|

SU1161588A1 |

Авторы

Даты

1981-02-07—Публикация

1979-04-05—Подача