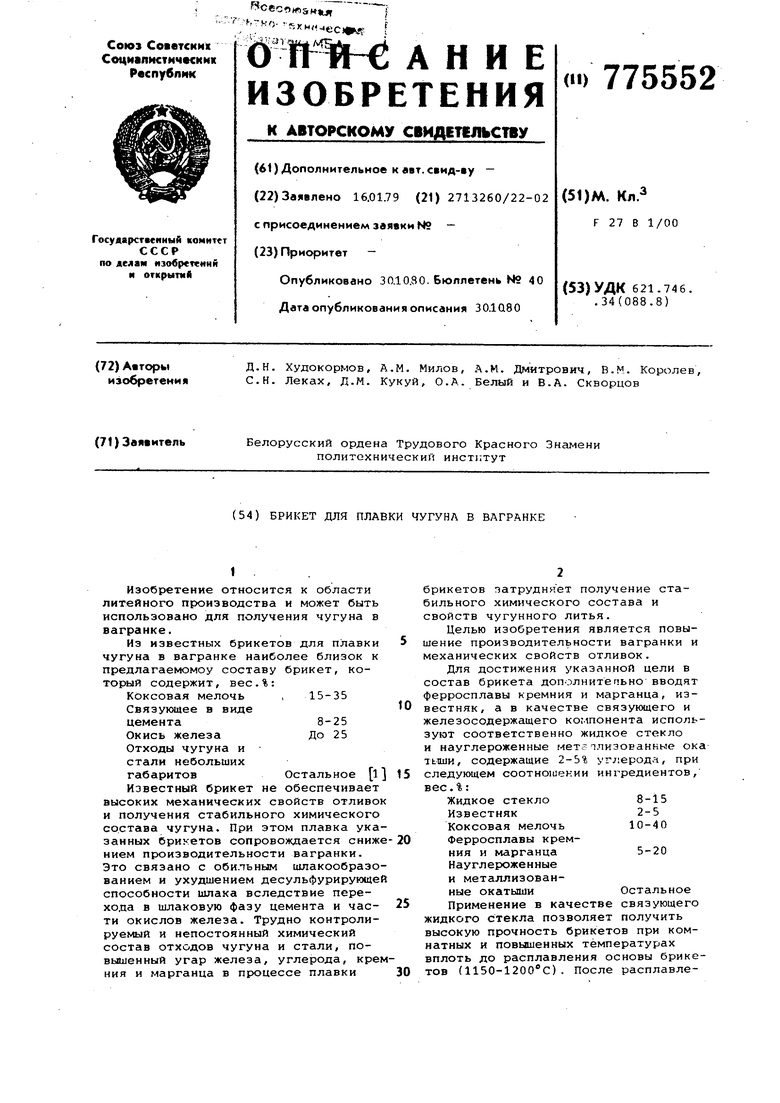

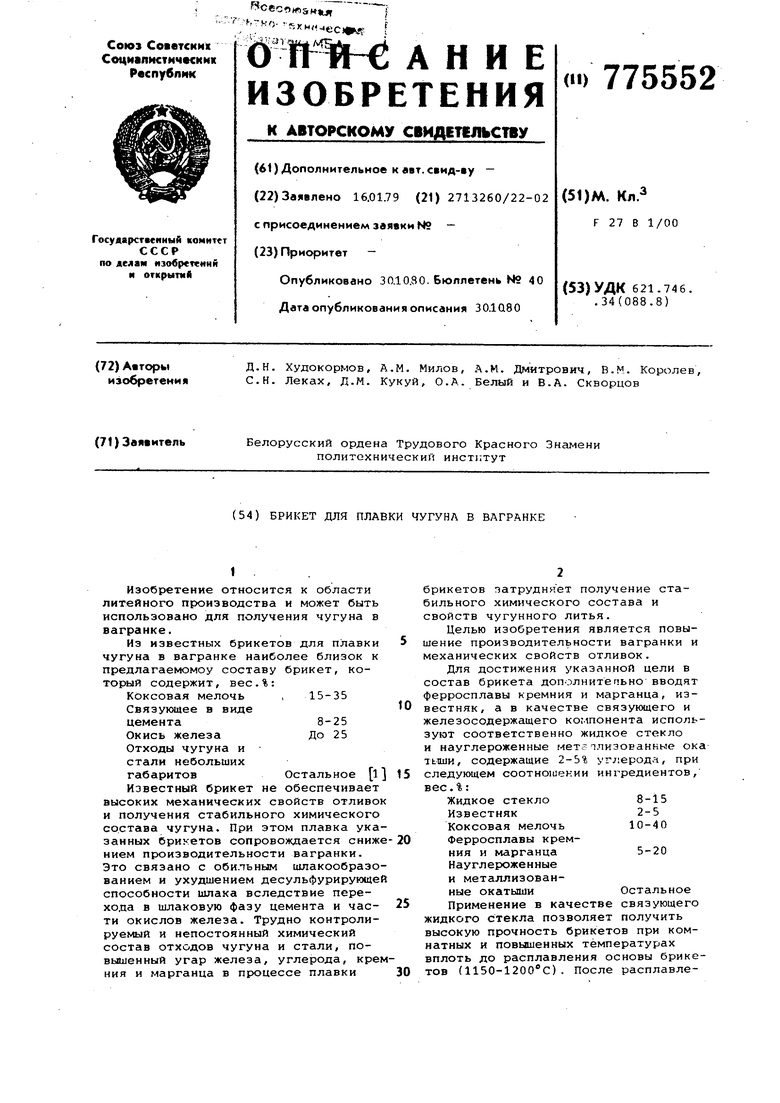

Изобретение относится к области литейного производства и может быть использовано для получения чугуна в вагранке. Из известных брикетов для плавки чугуна в вагранке наиболее близок к предлагаемомоу составу брикет, который содержит, вес.%: Коксовая мелочь Связующее в виде цемента Окись железа Отходы чугуна и стали небольших Остальное 1 габаритов Известный брикет не обеспечивает высоких механических свойств отливок и получения стабильного химического со.става чугуна. При этом плавка ука занных брикетов сопровождается сниже нием производительности вагранки. Это связано с обильным шлакообразо ванием и ухудшением десульфурирующе способности шлака вследствие перехода в шлаковую фазу цемента и части окислов железа. Трудно контролируемый и непостоянный химический состав отходов чугуна и стали, повышенный угар железа, углерода, кре ния и марганца в процессе плавки брикетов затрудняет получение стабильного химического состава и свойств чугунного литья. Целью изобретения является повышение производительности вагранки и механических свойств отливок. Для достижения указанной цели в состав брикета дополнитепьно вводят ферросплавы кремния и марганца, известняк, а в качестве связующего и железосодержащего компонента используют соответственно жидкое стекло и науглероженные метаплнэованные ока тыши, содержащие 2-5% углерода, при следующем соотношении ингредиентов, вес.%: Жидкое стекло8-15 Известняк2-5 Коксовая мелочь 10-40 ферросплавы кремния и марганца 5-20 Науглероженные и мета.ллизованные окатышиОстальное Применение в качестве связующего жидкого стекла позволяет получить высокую прочность брикетов при комнатных и повышенных температурах вплоть до расплавления основы брикетов {1150-1200С) . после расплавле-ния брикетов жидкое стекло, перехо дя в шлак, обеспечивает его повыше ную жидкотекучесть и десульфурирую щую способность за счет наличия в нем активных окислов натрия. Исполь зование в составе брикетов науглеро женных металлизованных окатышей,. содержащих 2-5% углерода, совместно с восстановителем - коксовой мелочь способствует защите окатьшей от оки ления при опускании их по шахте вагранки. Наличие в окатыиэх углеро да позволяет довосстановить окислы железа; содержащиеся в них, причем жидкое стекло интенсифицирует проце довосстановления окислов, способств более полному протеканию процесса восстановления за счет активации начальной стадии редукции двуокиси углерода коксом. Дополнительный вво в состав брикета известняка препятствует насыщению железосодержащего компонента от завалочного окна до зоны плавления, К тому же следует добавить, что известняк повышает прочность брикетов при высоких температурах за счет дополнительного химического твердения жидкого стекла, выделяющимся при разложении известняка углекислым газом. В табл. 1 приведены результаты испытаний брикетов с известным и предлагаемым связующими при непрерывном плавном нагреве в ваграночной атмосфере от 20 до в течение 40 мин. Испытанию подвергалис металлизованные окатыши, содержащие 71% ;15% FeO, 3% углерода. Таблица Влияние состава брикетов на процесс довосстановления окислов железа, содержащихся в окатышах .,. (Состав железосодер Состав брикета,жащего компонента после испытаний, мет Цемент Коксовая .Мелочь OxaTbiujH - остальноеЖидкое стекло Коксовая мелочь Окатьлли - остальноеПродолжение табл. 1 .Состав железосодерСостав брикета. жащего компонента после испытаний, вес. % Жидкое стекло Известняк Коксовая мелочь Окатыши - остальноеКак следует из табл. 1, введение в состав брикета известняка и жидкого стекла способствует практически полному довосстановлению окислов железа, содержащихся в окатышах. При этом исключается насыщение их серой из коксовой мелочи. Применение в качестве железосодержащего компонента науглероженных металлизованных окатьвией позво.ляет по сравнению с известными (смесь окислов железа и отходов чугуна и сталиj значительно снизить содержа- ние вредных примесей в чугуне и повысить механические свойства отЛивок. Введение в состав брикета ферросплавов кремния и марганца сокращает на 15-30% угар данных элементов по сравнению с известным вариантом введения их в шихту в виде кусков ферросплавов. Указанное обстоятельство, а также строгое постоянство химического и гранулометрического состава металлизованных окатышей способствует стабилизации химического состава выплавляемого в вагранке чугуна с использованием в шихте предлагаемых брикетов. Вследствие практически полного довосстановления окислов железа,высокой жидкоподвижности шлака,повышенной химической активности коксовой мелочи и ее эффективного использования в процессе сгорания в кислородной зоне вагранки температура жидкого металла и производительность вагранки возрастает по сравнению с вариантом использования в шихте одинакового количества брикетов известного состава. Пределы содержания компонентов определены исходя из следующих сообращений. Нижний предел содержания жидкого стекла (8%) определяется исходя из получения достаточной прочности брикетов, а при увеличении добавки жидкого стекла свыше 15% значительно возрастает количество

шлака, и снижается прочность брикета. Минимальная величина добавки коксовой мелочи определена из. необходимости полного довосстановления окислов железа, а максимальная (40%) из условия прочности брикетов. Количество ферросплавов(2-5%) лимитируется требуемым содержанием кремния и марганца в выплавляемом чугуне.

Пример. Брикеты для плавки чугуна изготавливались прессованием под удельным давлением 100-150 кг/см из предварительно приготовленной в Катковых бегунах смеси ингредиентов. После прессования брикеты подвергались упрочнению в процессе тепловой обработки при температуре в течение 20-30 мин. Приготовленные брикеты вводились в ваграночную шикту в количестве 30% от веса шихты при плавке чугуна с целью замены части кокса и стального лома.

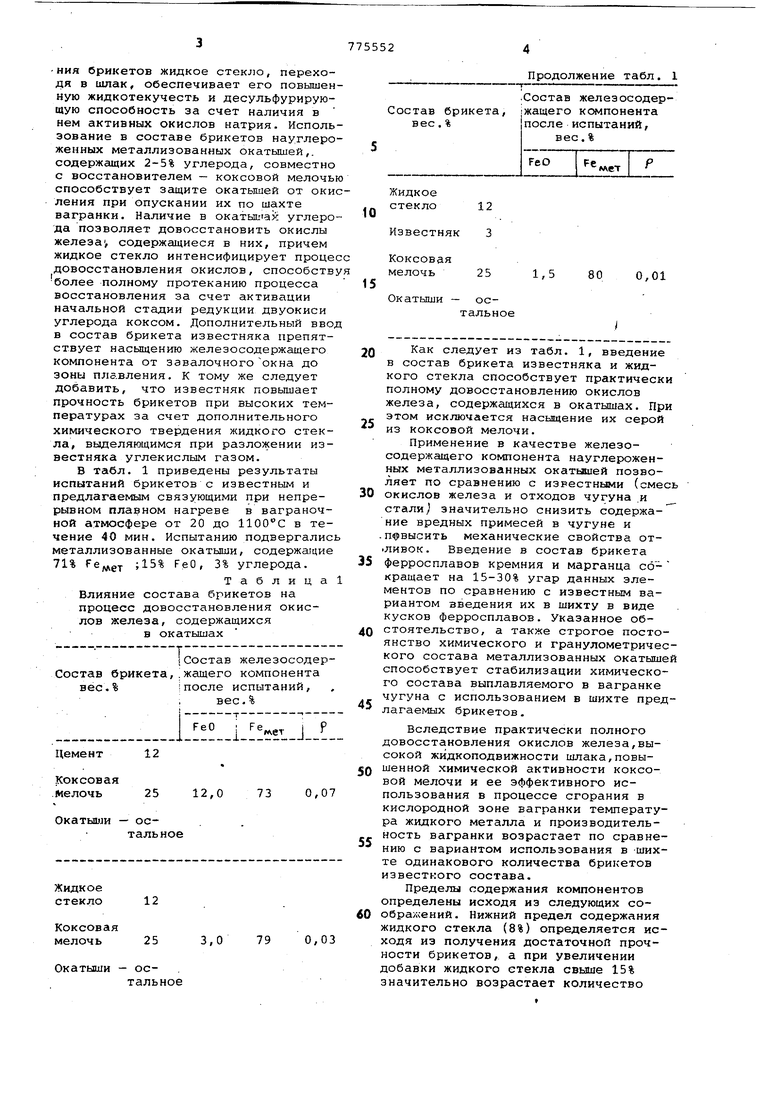

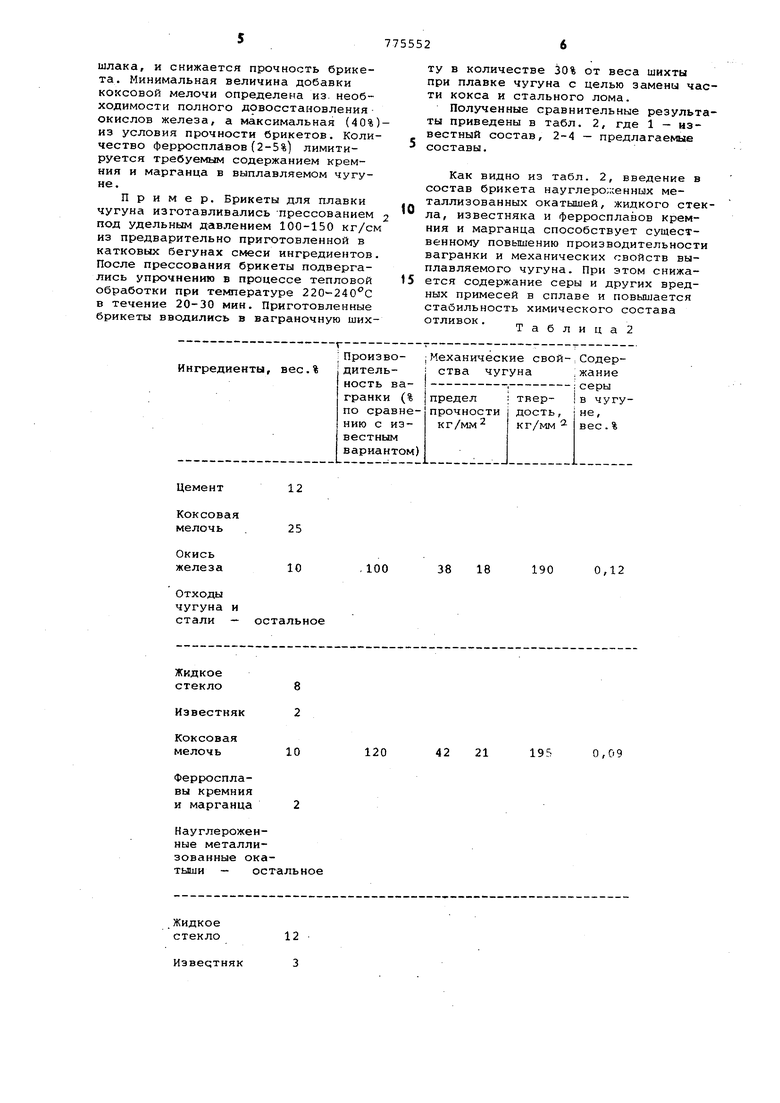

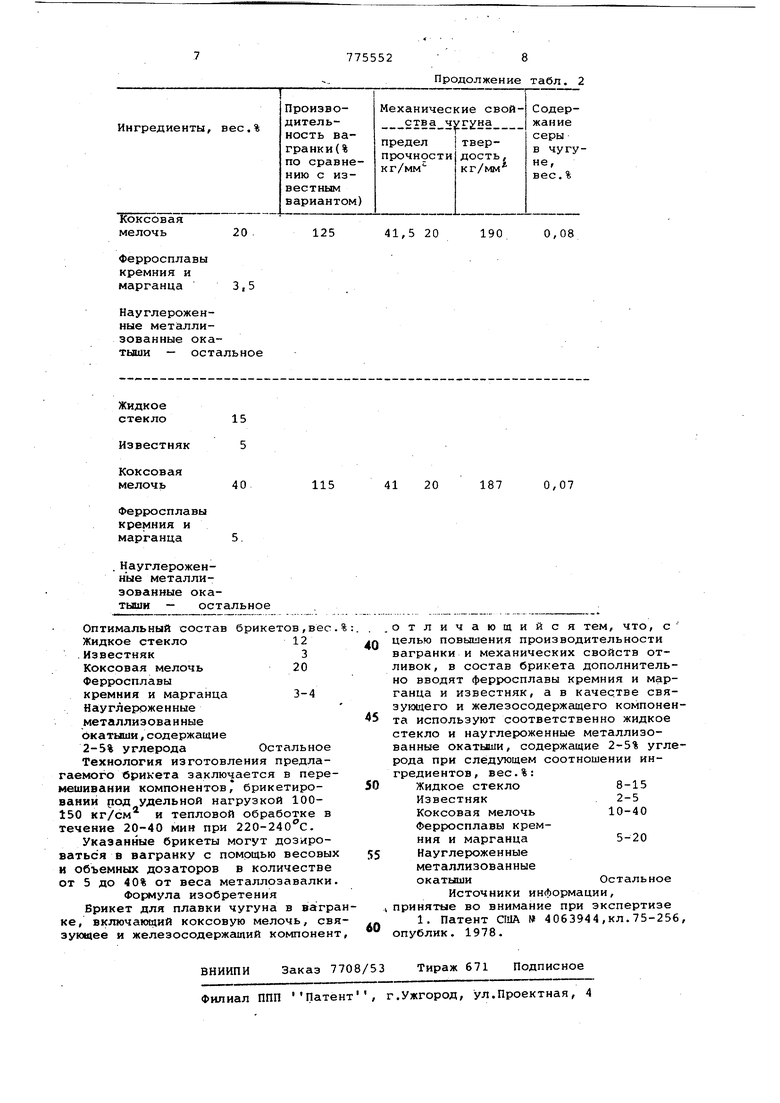

Полученные сравнительные результаты приведены в табл. 2, где 1 - известный состав, 2-4 - предлагаемые составы.

Как видно из табл. 2, введение в состав брикета науглеро;;сенных металлизованных окатышей, жидкого стек0ла, известняка и ферросплавов кремния и марганца способствует существенному повышению производительности вагранки и механических свойств выплавляемого чугуна. При этом снижа5ется содержание серы и других вредных примесей в сплаве и повышается стабильность химического состава

отливок. гт,

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА В ВАГРАНКЕ | 1995 |

|

RU2138561C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) МЕТАЛЛИЧЕСКИЙ | 2012 |

|

RU2502812C2 |

| Способ получения чугунных мелющих тел | 2024 |

|

RU2828073C1 |

12

Цемент

25 10

Отходы

чугуна и

стали - остальное

Жидкое стекло

Известняк

Коксовая

10 мелочь

Ферросплавы кремния и марганца 2

Науглероженные металлизованные окатыши - остальное

Жидкое

12 3 стекло

Известняк

0,12

190

18

38

0,09

195

21

42

Авторы

Даты

1980-10-30—Публикация

1979-01-16—Подача