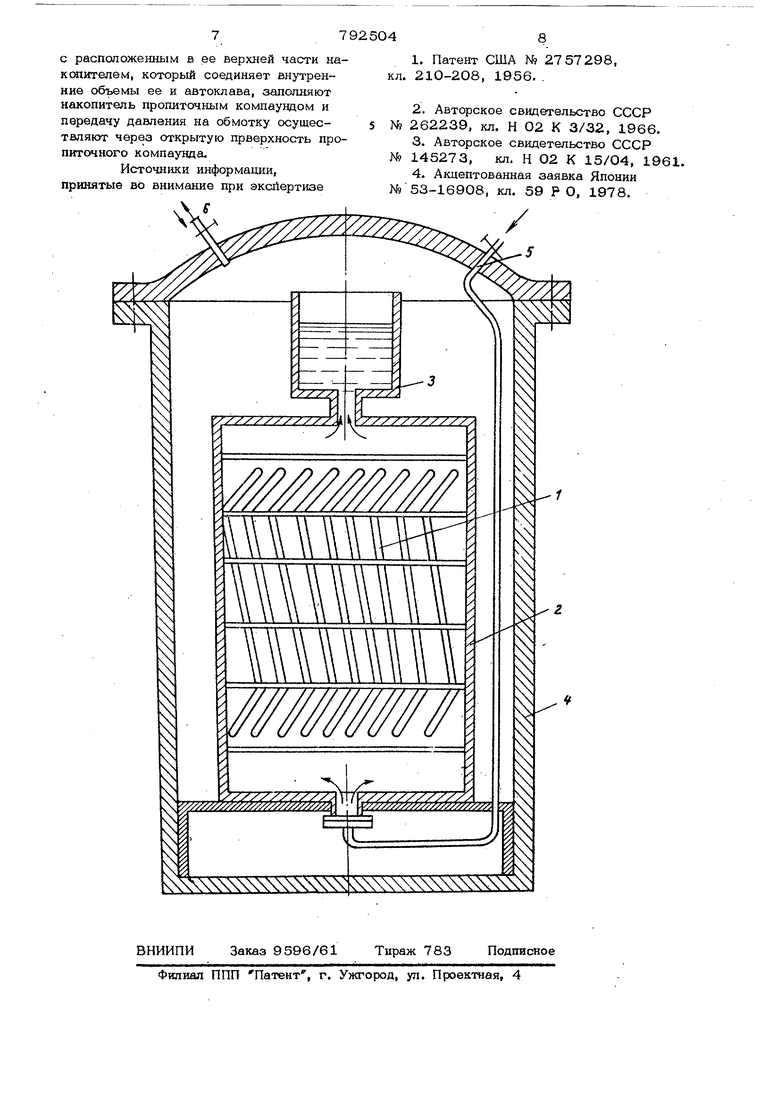

Изобретение относится к области электроизоляционной техники и может быть использовано при изготовлении изоляции обмоток электрических машин. Известен способ изготовления изоляции электрических машин, основа1шый на изолировке обмотки микалентой с последующим помещением обмотки в ванну загрузке ванны в котел, пропитке эпоксидным компаундом под .давлением,- сли ве компаунда и термообработке изоляции Известен способ изготовления термореактивной изоляции, согласно ксугорому изолированные обмотки помещаются в емкости, способные вьщерживать Давлени до 1О кГс/см , вакуумируются, пропитыв ются, компаунд сливается и обмотки отверждаются при температуре 130-150 С Недостатком этих способов является вытекание пропиточного состава, а в первом случае - выполнение ряда операц с неотвержденным компаундом вручную (выемка пропитанных стержней, опрессовка пропитанных стержней и т.д.). Известен также способ, согласно которому на обмотку ( стержень) наносят пористые (непропитанные) стеклослюдинитовые ленты, накладывают металлические планки на пазовую часть стержня, обеспечивающие его заданные размеры, помещают пропитываемое изделие в непроницаемый резиновый чехол, последний помещают в автоклав, заполняют автоклав опрессовочной средой (битумом или водой), чехол со стержнями ваккумируют и подают в него 1ФОПИТСННЫЙ компаунд tsj. Пропитка осуществляется вначале под вакуумом, а затем под давлением, после чего стержни термообрабатывают под давлением опрессовывающей среды. Известный способ имеет следующие недостатки: резиновый чехол используется .один раз- и после Каждой пропитки дол-«ен быть заменен,- применение битума создает процесс с вредными условиями работы; применение воды вместо битума 7 создает еоаможность попадания воды черев возможные неплотности внутрь чехла, НТО вызывает брак а производстве. Наиболее близким к описываемому является способ изготовления изоляции, заключающий сяв нанесении на обмотку пористых слюдосодержащих лент, помещении обмотки в способную к передаче давления промежуточную емкость, установке последней в автоклав, вакуумирование ее и подаче в нее газообразной шестифтористой серы (элегаз). Элегаз проникает в поры лент, вытесняя оттуда воздушные включения, в результате чего повьшается элоктическая прочность лент за счет высоких диэлектрю еских свойств элегаза. После этого прекращают доступ элегаза в промеисуточную емкость и подают туда пропиточный компаунд, а элегаз под давлением направляют в автоклав Давление элегаза через эластичные стеш промежуточной емкости передается на об мотку, способствуя пропитке изоляции. По окончании пропитки производят термо обработку изоляции в этой же промежуточной емкости 4 . 11едостатком такого способа является то, что надо иметь точный расчет кокшаунда, который необходим для пропитки изоляции, что является в процессе про ьзводства обмоток с различной конфигурацией очень трудной задачей. Невыполнению этого условия приводит или к ухудшенйю, свойств изоляции или к усло нению технологии изготовления изоляции Так в случае нехватки эпоксидного компаунда в емкости изоляция получается недопропитанной с низкими электрофизическими характеристиками. В случае изпкшне большого запаса эпоксидного компаунда после отверждения очень сложно без поврейодения разобрать готовые обмотки. Целью изобретения является упрощение технологии и повыщение качества изоляц Поставленная цель достигается спосо бом, заключающимся в нанесении на обмотки пористых слюдосодержащих лент, помещении обмотки в промежуточную ем кость, помещении последней в автоклав, вакуумировании ее, подаче в нее пропито ного компаунда, создании давления газо вой средой, передаче его на обмотку и термообработке изоляции, в котором используют промежуточную емкость, с расположенным в ее верхней части накопителем, который соединяет внутренние объемы ее и автоклава, заполняют накоп тель пропиточным компаундом и передачу д 44 ения на обмотку осуществляют через открыую поверхность прошггочного компаунда . На чертеже изображено устройство ля осуществления описываемого способа. Технология способа состоит в следуюем. На стержни наносят слюдосодержащиеленты. Стержни в пазовой части помещаются в металлические планки, задающие чертежный размер. В лобовой части между стержнями закладываются разделительные прокладки из материала, не смачивающегося эпоксидным компаундом. Стержни Г помещаются в металлическую разборную промежуточную емкость 2. В верхней части емкости имеется накопитель 3. Емкость со стержнями загружается в автоклав 4. В автоклаве емкость СО стержнями нагревается до температуры 80-150 С, и одновременно емкость со стержнями, нагсопитель, котел вакуумируются. В емкость со стержнями по трубопроводу 5 подается компаунд, имеющий температуру 2О-40 С, который заполняет емкость со стержнями и накопитель. Компаунд подается снизу и накопитель заполняется последним. После этого в котел при помощд вентиля 6 подается давление газом. В накопителе через открытую noBepxjiocTb компаунда давление передается внутрь емкости со стержнями. Поскольку при данной технологии весь компаунд отверлщается, объем накопителя должен быть .минимальным , поэтому емкость накопителя рассчитывается таким образом, чтобы компаунд, находящийся в накопителе, израсходовался на пропитку изоляции стержней. После подачи давления в котел происходит отверждение компаувда в промежуточной емкости и в изоляции. Для более легкого извлечения стержней из промежуточной емкости эта емкость делается разборной. Так как при сборке емкости возможны неплотности из-за некачественной сборки или из-за плохого уплотнения и через эти неплотности в промежуточную емкость может попадать газ при подаче давления в основной котел и ухудшать качество изоляции, то предусматривается расположение накопителя в верхней части промежуточной емкости. В результате ком. , находящийся в накопителе, создает гидростатический столб давления, препятствующий попаданию газа в промежуточную емкость. При проведении процесса в соответствии с изобретением упрощается технология, исключается по причине прохождения опресс 1вочной среды внутрь коробки и изоляции (жидкие опрессовочные среды устралолы, а проникновению газа препятствует гидростатический столб давления компаунда), представляется возможность использовать для ведения процесса вертикальные котлы, имеющиеся на электромашиностроительных заводах.

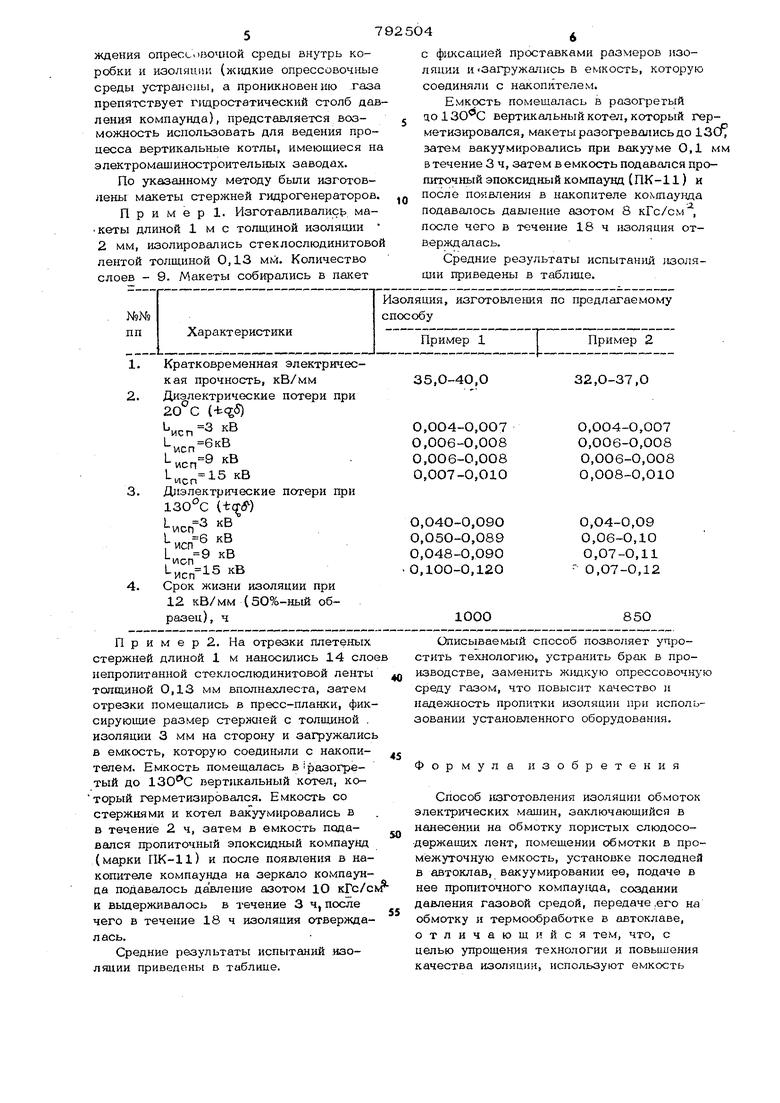

По указанному методу были изготовлены макеты стержней гидрогенераторов.

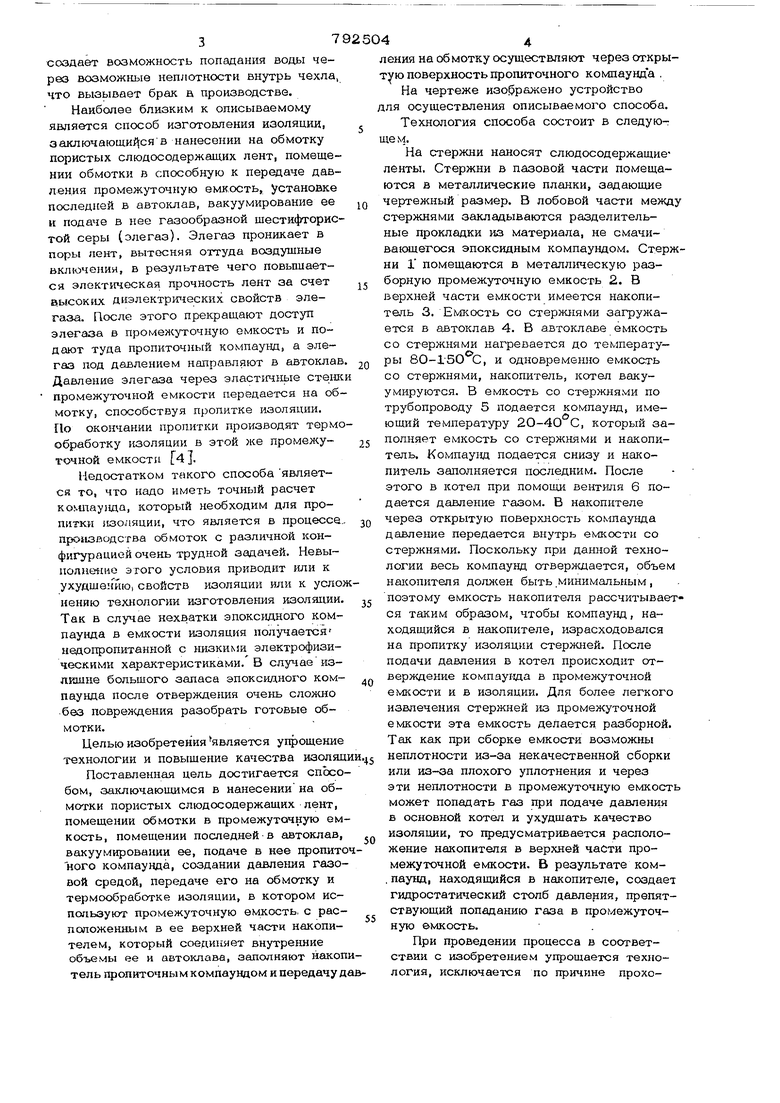

Пример. Изготавливались ма кеты длиной 1 м с толщиной изоляшш 2 мм, изолировались стеклослюдинитовой лентой толщиной 0,13 мм. Количество слоев - 9. Макеты собирались в пакет

с ф;1ксацией проставками pa3viepoB изоляции и «загружалксь в емкость, которую соединяли с накопителем.

Емкость помещалась в разогретый цо130 С вертикальный котел, который герметизировался, макеты разогревались до 1.3(f, затем вакуумировались при вакууме О,1 мм в течение 3 ч, затем в емкость подавался прошггочный эпоксидный компаунд {ПК-11) и после появления в накопителе ко шаувда подавалось давление азотом 8 кГс/см, после чего в течение 18 ч изоляция отв.ерждалась.

Средние результаты испытаний

лзоляЩ1И приведены в .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Способ изготовления изоляции электротехнических изделий | 1974 |

|

SU542312A1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| Способ ремонта обмотки | 1979 |

|

SU807455A2 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2366060C1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| Изоляция обмоток электрических машин | 1979 |

|

SU864447A1 |

| Способ изготовления стержней обмоток электрических машин | 1983 |

|

SU1163430A1 |

П р и м е р 2. На отрезки плетеных стержней длиной 1 м наносились 14 сло непропитанной стеклослюдинитовой ленты толщиной 0,13 мм вполнахлеста, затем отрезки помещались в пресс-планки, фиксирующие размер стерйа1ей с толщиной . изоляции 3 мм на сторону и загружались в емкость, которую соединяли с накопителем. Емкость помещалась в разогретый до вертикальный котел, который герметизировался. Емкость со стержнями и котел вакуумировались в в течение 2 ч, затем в емкость подавался пропиточный эпоксидный компаунд (марки ПК-11) и после появления в накопителе компаунда на зеркало компаунда подавалось давле ше азотом Ю кГс/c и вьщерживапось в течение 3 ч, после чего в течение 18 ч изоляция отверждалась. Средние результаты испытаний изоляции привед9НЬ в таблице. Описываемый способ позволяет упростить технологию, устранить брак в производстве, заменить Ж1щкую опрессовочную среду газом, что повысит качество и надежность пропитки изоляции при использовании установленного оборудования. Формула изобретения Способ изготовления изоляции обмоток электрических машин, заключающийся в нанесении на обмотку пористых слюдосодержащих лент, помещении обмотки в промежуточную емкость, установке последней в автоклав, вакуумировании ее, подаче в нее пропиточного компаунда, создании давления газовой средой, передаче,его на обмотку и термообработке в автоклаве, отличающийся тем, что, с целью упрощения технатогии и повьииения качества изоляции, используют емкость

Авторы

Даты

1980-12-30—Публикация

1978-09-11—Подача