сл

;о со

о со

Изобретение относится к электроизоляционной технике и может быть использовано при изготовлении изоляции обмоток турбогенераторов, синхронных компенсаторов, крупных электрических машин,

По основному авт.св. W 262239 известен способ изготовления изоляции обмоток, заключакадийся в нанесении на обмотку стеклослюдинитовых лент с введеным ускорителем полимеризации и последующей пропитке термореактивным составом под вакуумом и давлением.

Такой способ изготовления изоляции предотвращает, вытекание пропиточного компаунда из изоляции, что обеспечивает последней высокие электрические и .механические характеристики .

Однако при изготовлении обмоток за счет положительных допусков по толщине изоляционных лент и неплотностей Намотки толщина изоляции (за счет пухлости) получается больше расчетной, что при последующей укладке в статор вызывает повреждения изоляции.

Для увеличения электрической прочности изоляции необходимо после пропитки изоляции подпрессовать ее при давлении 5-6 кгс/см. Этот процесс может быть осуществлен при изготовлении изоляции стержней генераторов, однако прессование стержней, пропитанных эпоксидным компаундом, является весьма токсичным процессом. При изготовлении катушечных обмоток с термореактивной изоляцией монолит-2 подпрессовка изоляции катушек до пропитки технически невозможна, так как после снятия давления изоляция катушек приобретает первоначальный вид.

Предварительная подпрессовка изоляции до заданного размера s таком .виде эффекта не дает, так как после подпрессовки изоляция принимает прежний вид (за счет амортизирующих свойств материала I, поэтому для предотвращения повреждения изоляции при укладке накладывают слои ленты количество которых меньше расчетного.

Целью изобретения является улучшение электрических свойств изоляции путем нанесения расчетного или большего количаства слоев слюдусодержащих лент.

Для этого по предложенному способу на изоляцию перед пропиткой наносят слой пропитанной стеклоленты с зазором, обеспечивающим последующую пропитку, и опрессовывают при температуре 120-150 ° С при давлении, позволяющем получить расчетный размер изоляции, в течение времени, необходимого для полимеризации связующего в ленте.

Это позволяет на 40-50% увеличить электрическую прочность изоляции. Такой способ необходим для увеличения электрической прочности изоляции монолит-2, но не целесообразно при изготовлении изоляции других типов.

При изготовлении изоляции монолит-2 получение при помощи пропитанной ленты подпрессованной изоляции, которая вследствие намотки ленты в разбежку не препятствует вакуумированию, пропитка эпоксидным кампаундом изоляции позволяет изготавливать изоляцию с расчетным или даже большим количеством слоев стеклослюдинитовой ленты, которая является основным диэлектрическим барьером в изоляции.

При изготовлении других типов изоляции, например изоляции предварительно пропитанных лент, этот технологический прием не является необходимым, так как стержни после нанесения изоляции опрессовываются в металлических пресс-формах. Этот процесс целесообразен при изготовлении изоляции монолит,, так Как и в этом случае прессование изоляции в пазовых частях производится за счет применения пресс-планок, ограничивающих количество намотанных слоев.

-В результате применения предложеного способа удается на обмотку наложить расчетное или большее количество слоев ленты, которую затем подпрессовывают до заданного размера (.уменьшается )и этот размер удерживается заполимеризированной лентой, поэтому изоляция обмотки при .укладке не повреждается.

Пример . На катушки двигателя серии АТД напряжением 6 кВ наносят восемь слоев стеклослюдинитовой ленты, в которую введен ускоритель. Затем поверх изоляции наносят стеклянную пропитанную ленту (содержание термореактивного связующего около 22% ) с зазором 2-3 мм, необходимым для последующей пропитки. Пазовые части катушки, предварительно обмотанные фторопластом, помещают в пресс и опрессовывают под давлением 5 кгс/см при 130° С в течение 20 мин для полимеризации связующего в стеклянной ленте. Затем катушки легко без повреждения укладывают в пазы статора и статор ваку умируют в.пропиточном котле при температуре 60 ° С и остаточном давлении 0,5 МГ4 рт .ст., после чего пропитывают под вакуумом и давлением 8 кгс/см эпоксидным компаундом. После пропитки статор запекают в термостате.

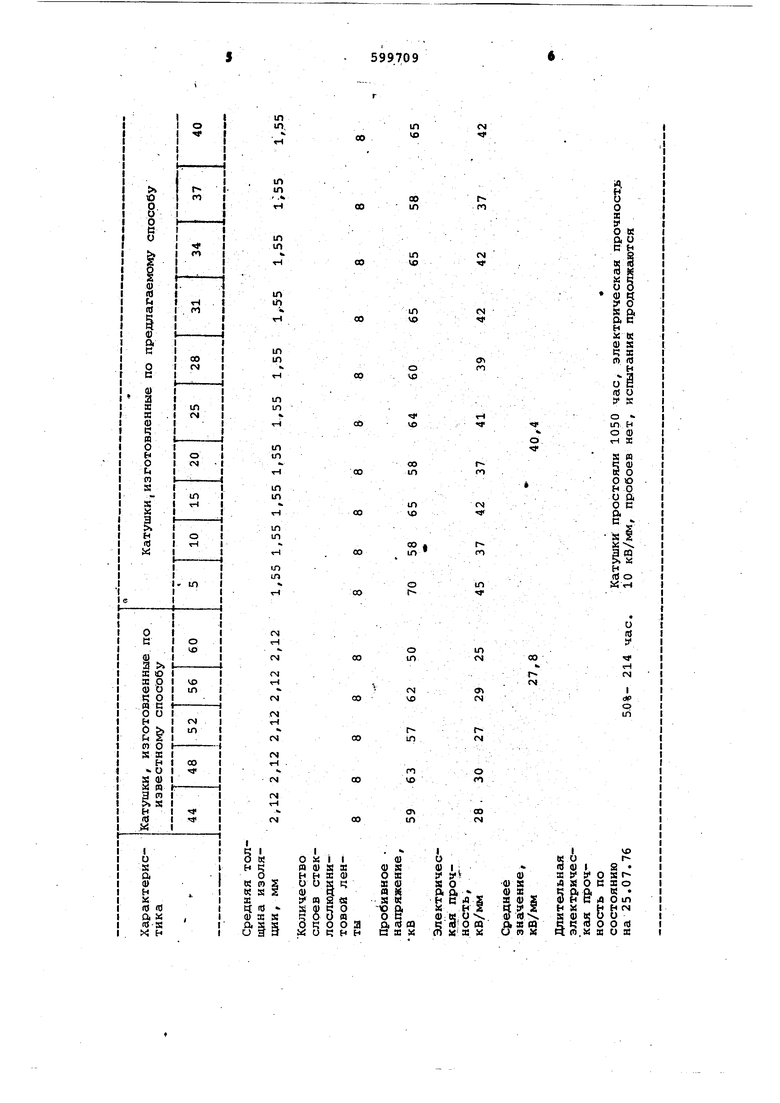

В таблице показаны электрические характеристики изоляции катушек двигателя АТД мощностью 800 кВт на напряжение 6 кВ,

Применение предложенного способа повышает в полтора раза электрические характеристики изоляции, что позволяет .снизить на 20-30% толщину изоляции по сравнению с иэвест,, ной.

Данные экспериментальных исслелований электроизоляционных свойств

(длительной и кратковременной элект рической прочности 7 изоляции обмоток, показывают значительное улучшение электрических характеристик. Уменьшение толщины изоляции позволяет увеличить коэффициент заполнения меди в пазу, что увеличивает мощность электрической Мсшшны.,

Например, уменьшение на 30% толщины изоляции турбогенератора мощностью 120 МВт позволяет повысить мощность турбогенератора на 15-20%.

и а

У.

Ч

5-1

(N

I

dP О

iri

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ | 1979 |

|

SU803806A1 |

| Способ изготовления обмотанных статоров | 1978 |

|

SU731517A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления статоров электрических машин | 1977 |

|

SU710092A1 |

| Способ изготовления катушек обмоток электрических машин | 1977 |

|

SU692010A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Изоляция обмоток электрических машин | 1979 |

|

SU864447A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2366060C1 |

| Способ изготовления изоляции катушечных обмоток электрических машин | 1979 |

|

SU782056A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТОК по авт.св. № 262239, о т л и ч а ю- щ и и с я тем, что, с целью улучшения электрических свойств изоляции путем обеспечения возможности нанесения расчетного или большего количества слоев слюдусодержащих лент на изоляцию, перед пропиткой наносят слой пропитанной стеклолен- ты с зазором, обеспечивающим последующую пропитку, опрессовывают при температуре 120-150" С при давлении, позволякидем получить расчетный размер изоляции, в течение времени, необходимого для полимеризации связующего в ленте.

Авторы

Даты

1983-11-07—Публикация

1976-10-05—Подача