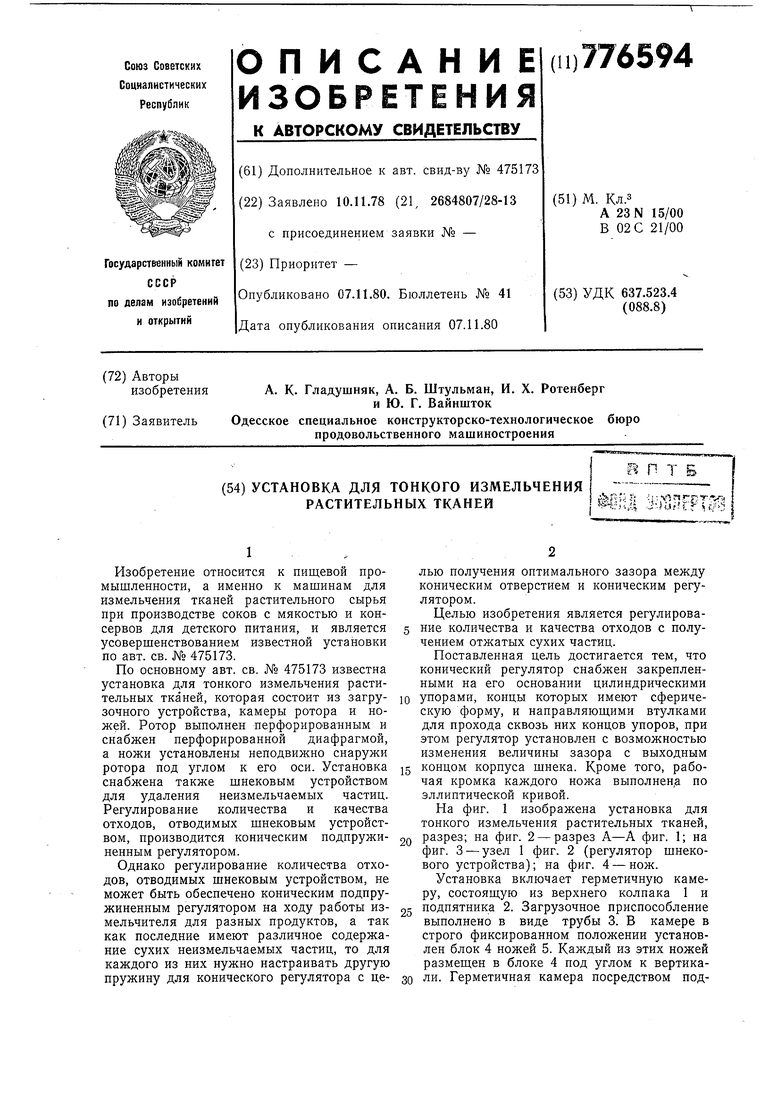

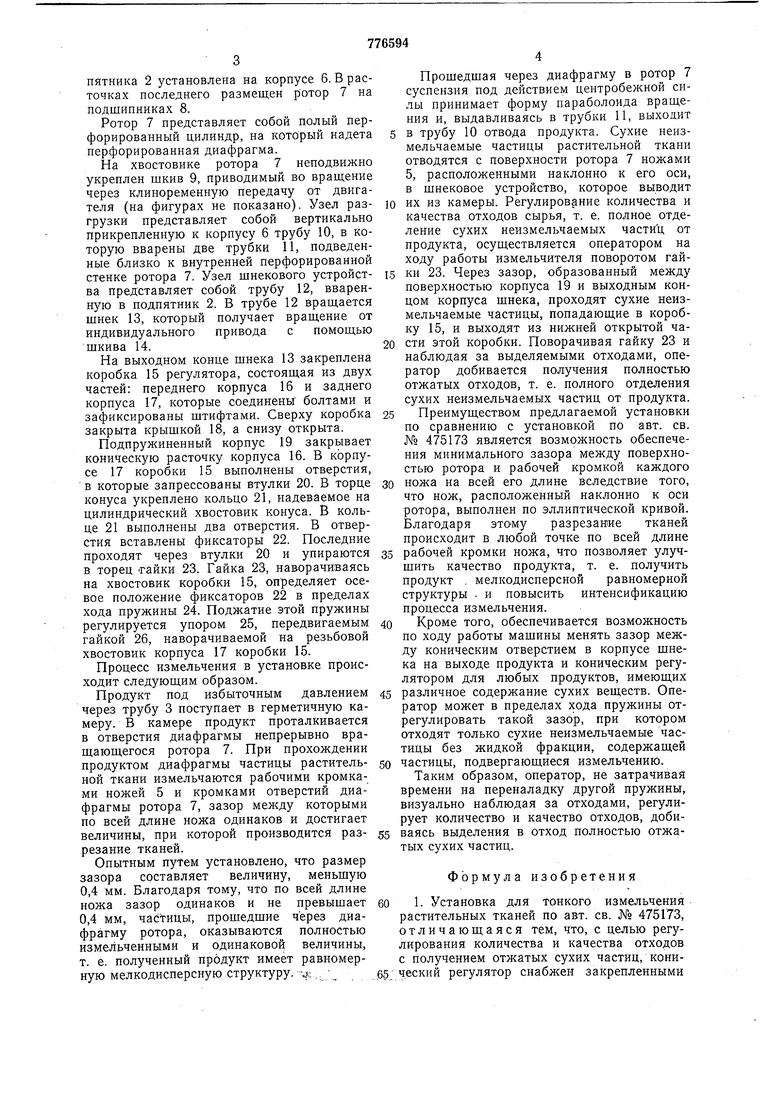

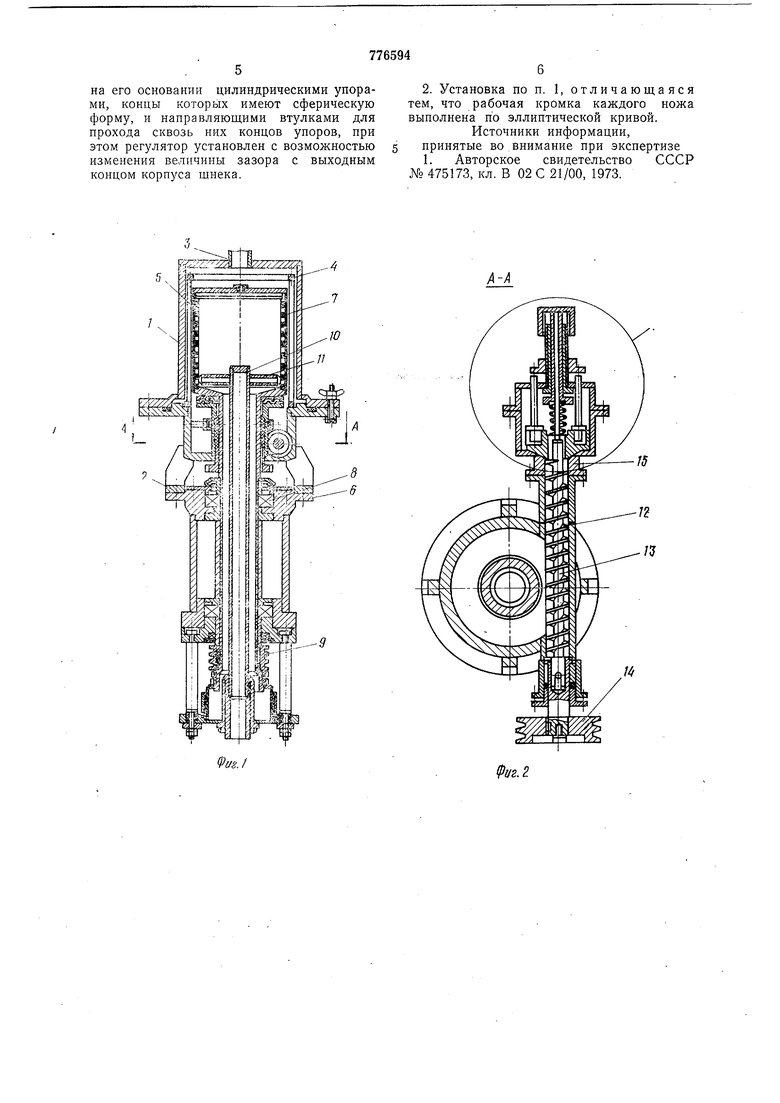

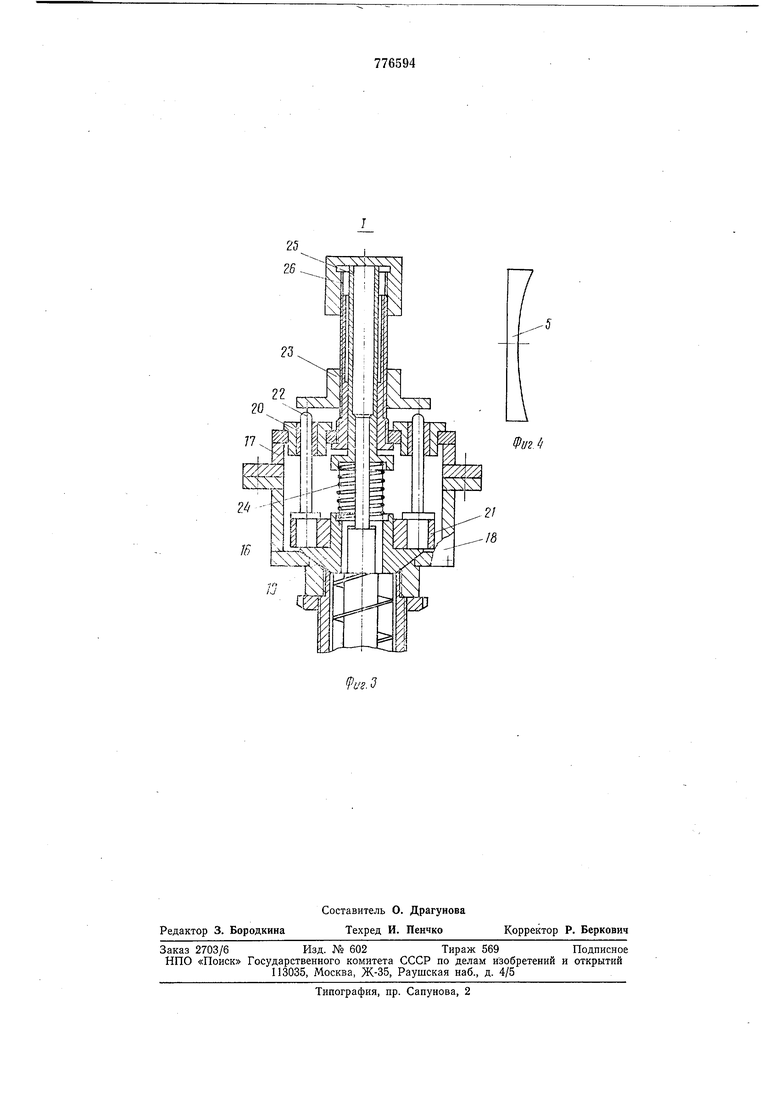

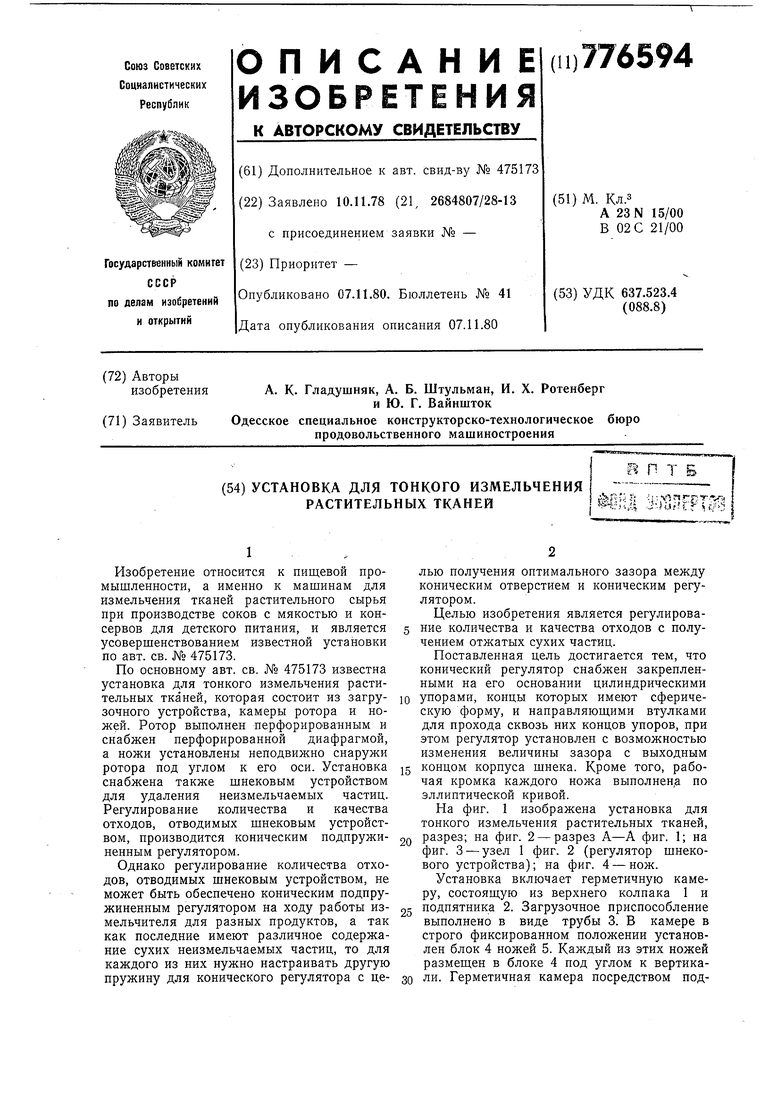

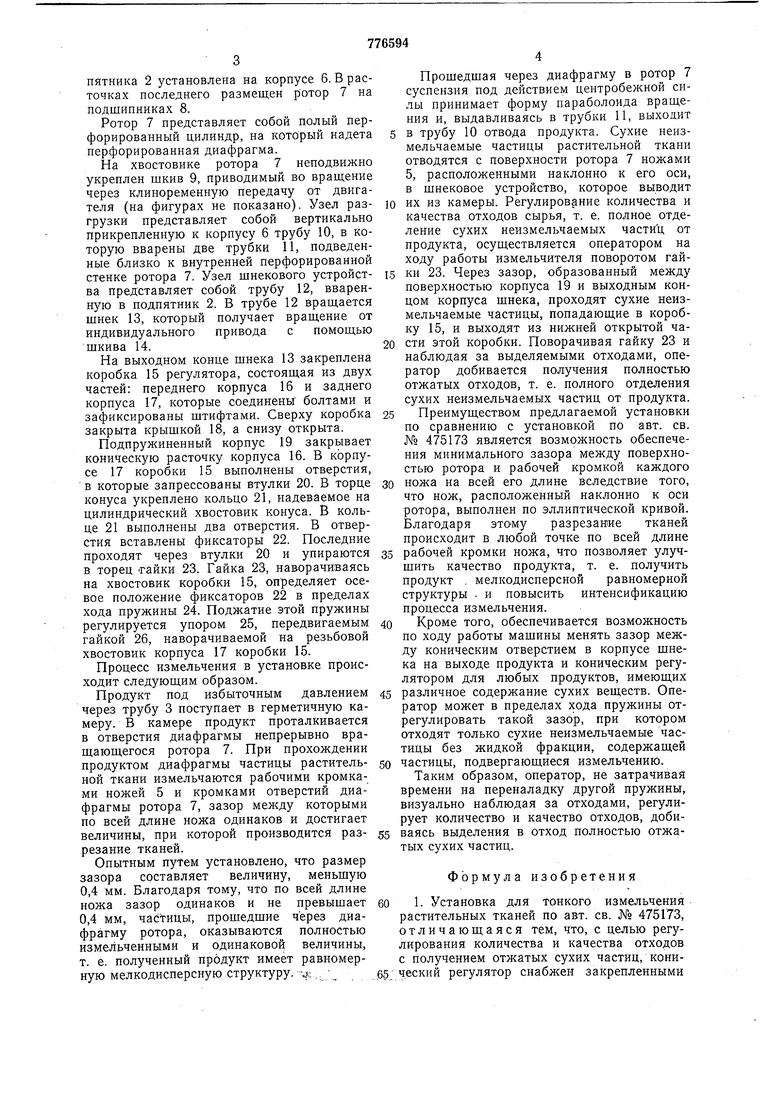

пятника 2 установлена на корпусе 6. В расточках последнего размещен ротор 7 на подшипниках 8. Ротор 7 представляет собой полый перфорированный цилиндр, на который надета перфорированная диафрагма. На хвостовике ротора 7 неподвижно укреплен шкив 9, приводимый во враш,ение через клиноременную передачу от двигателя (на фигурах не показано). Узел разгрузки представляет собой вертикально прикрепленную к корпусу 6 трубу 10, в которую вварены две трубки И, подведенные близко к внутренней перфорированной стенке ротора 7. Узел шнекового устройства представляет собой трубу 12, вваренную в подпятник 2. В трубе 12 враш,ается шнек 13, который получает враш,ение от индивидуального привода с помош,ью шкива 14. На выходном конце шнека 13 закреплена коробка 15 регулятора, состоящая из двух частей: переднего корпуса 16 и заднего корпуса 17, которые соединены болтами и зафиксированы штифтами. Сверху коробка закрыта крышкой 18, а снизу открыта. Подпружиненный корпус 19 закрывает коническую расточку корпуса 16. В корпусе 17 коробки 15 выполнены отверстия, в которые запрессованы втулки 20. В торце конуса укреплено кольцо 21, надеваемое на цилиндрический хвостовик конуса. В кольце 21 выполнены два отверстия. В отверстия вставлены фиксаторы 22. Последние проходят через втулки 20 и упираются в торец гайки 23. Гайка 23, наворачнваясь на хвостовик коробки 15, определяет осевое положение фиксаторов 22 в пределах хода пружины 24. Поджатие этой пружины регулируется упором 25, передвигаемым гайкой 26, наворачиваемой на резьбовой хвостовик корпуса 17 коробки 15. Процесс измельчения в установке происходит следующим образом. Продукт под избыточным давлением через трубу 3 поступает в герметичную камеру. В камере продукт проталкивается в отверстия диафрагмы непрерывно вращающегося ротора 7. При прохождении продуктом диафрагмы частицы растительной тканн измельчаются рабочими кромками ножей 5 и кромками отверстий диафрагмы ротора 7, зазор между которыми по всей длине ножа одинаков и достигает величины, при которой производится разрезание тканей. Опытным nyteM установлено, что размер зазора составляет величину, меньшую 0,4 мм. Благодаря тому, что по всей длине ножа зазор одинаков и не превышает 0,4 мм, частицы, прошедшие через диафрагму ротора, оказываются полностью измельченными и одинаковой величины, т. е. полученный продукт имеет равномерную мелкодисперсную структуру. - . ; 6 Прошедшая через диафрагму в ротор 7 суспензия под действием центробежной силы принимает форму параболоида вращения и, выдавливаясь в трубки 11, выходит в трубу 10 отвода продукта. Сухие неизмельчаемые частицы растительной ткани отводятся с поверхности ротора 7 ножами 5, расположенными наклонно к его оси, в шнековое устройство, которое выводит их из камеры. Регулирование количества и качества отходов сырья, т. е. полное отделение сухих неизмельчаемых частиц от продукта, осуществляется оператором на ходу работы измельчителя поворотом гайки 23. Через зазор, образованный между поверхностью корпуса 19 и выходным концом корпуса щнека, проходят сухие неизмельчаемые частицы, попадающие в коробку 15, и выходят из нижней открытой части этой коробки. Поворачивая гайку 23 и наблюдая за выделяемыми отходами, оператор добивается получения полностью отжатых отходов, т. е. полного отделения сухих неизмельчаемых частиц от продукта. Преимуществом предлагаемой установки по сравнению с установкой по авт. св. № 475173 является возможность обеспечения минимального зазора между поверхностью ротора и рабочей кромкой каждого ножа на всей его длине вследствие того, что нож, расположенный наклонно к оси ротора, выполнен по эллиптической кривой. Благодаря этому разрезан1ие тканей происходит в любой точке по всей длине рабочей кромки ножа, что позволяет улучшить качество продукта, т. е. получить продукт . мелкодисперсной равномерной структуры . и повысить интенсификацию процесса измельчения. Кроме того, обеспечивается возможность по ходу работы машины менять зазор между коническим отверстием в корпусе шнека на выходе продукта и коническим регуятором для любых продуктов, имеющих азличное содержание сухих веществ. Оператор может в пределах хода пружины отегулировать такой зазор, при котором тходят только сухие неизмельчаемые часицы без жидкой фракции, содержащей астицы, подвергающиеся измельчению. Таким образом, оператор, не затрачивая ремени на переналадку другой пружины, изуально наблюдая за отходами, регулиует количество и качество отходов, добиаясь выделения в отход полностью отжаых сухих частиц. Формула изобретения 1. Установка для тонкого измельчения астительных тканей по авт. св. № 475173, тличающаяся тем, что, с целью регуирования количества и качества отходов получением отжатых сухих частиц, кони.еский регулятор снабжен закрепленными

на его основании цилиндрическими упорами, концы которых имеют сферическую форму, и направляющими втулками для прохода сквозь них концов упоров, при этом регулятор установлен с возможностью изменения величины зазора с выходным концом корпуса шнека.

2. Установка по п. 1, отличающаяся тем, что рабочая кромка каждого ножа выполнена по эллиптической кривой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 475173, кл. В 02 С 21/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тонкого измельчения растительных тканей | 1973 |

|

SU475173A1 |

| Устройство для получения сока с мякотью | 1987 |

|

SU1445679A1 |

| Устройство для измельчения | 1988 |

|

SU1671344A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОЙ МАССЫ, КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕE ПРОИЗВОДСТВА И ИЗМЕЛЬЧИТЕЛЬ ЗЕРНА | 2000 |

|

RU2177831C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СОКА С МЯКОТЬЮ | 1992 |

|

RU2043746C1 |

| Устройство для получения сока с мякотью | 1988 |

|

SU1634242A1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031715C1 |

| Мясорубка | 1989 |

|

SU1674964A1 |

| ИЗМЕЛЬЧИТЕЛЬ ПИЩЕВЫХ ПРОДУКТОВ | 1997 |

|

RU2121399C1 |

А-А

fe/

Фиг. 2

20

Фиг

Авторы

Даты

1980-11-07—Публикация

1978-11-10—Подача