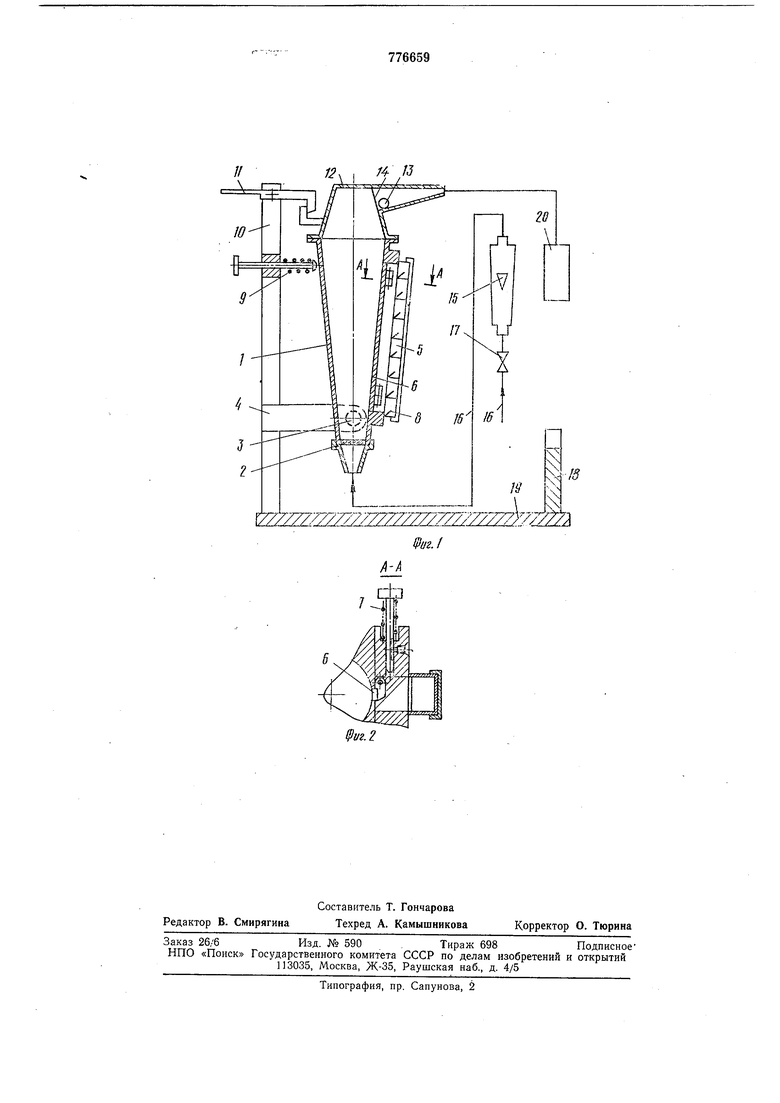

керов 5, сообщающихся с полостью трубы при открытой заслонке 6.

Заслонка 6 может закрываться толкателем с пружиной 7 (фиг. 2).

В каждом бункере имеются отсекающие перегородки 8.

Со стороны, противоположной бункерам, труба поджимает толкатель с пружиной 9 к стойке 10. На этой же стойке 10 закреплена поворотная защелка 11, фиксирующая трубу в вертикальном положении. В верхней части труба имеет суживающуюся часть 12, в которой расположен затвор в виде щарика 13 покоящийся при вертикальном положении трубы на сетке 14. Прибор снабжен измерителем 15 расхода воздуха, магистралью 16 для подачи воздуха и регулировочным вентилем 17.

Для фиксации трубы в горизонтальном положении имеется опора 18, расположенная на основании 19. Улавливание зерен порошка, вынесенных из трубы, осуществляется фильтром 20.

Работает предлагаемое устройство следующим образом. Проба анализируемого порошка засыпается на пористое дно 2. Через магистраль 16 подается воздух, расход которого регулируется вентилем 17 и контролируется измерителем расхода воздуха 15.

Частицы порошка под воздействием потока воздуха приводятся во взвешенное сО; стояние, т. е. скорости воздуха в сечениях трубы, где взвешены данные частицы, приближенно соответствуют скоростям витания частиц.

По истечении определенного промежутка времени, достаточного для приведения всех частиц во взвешенное состояние (время определяется экспериментально), отпускается защелка 11, и труба 1 толкателем с пружиной отбрасывается за доли секунды (0,1 - 0,5 сек) в горизонтальное положение на опору 18. При этом шарик 13 перекрывает выходное отверстие трубы, прекращая подачу воздуха, а заслонка 6 под действием сил инерции открывается.

Частицы порошка, ранее взвешенные в воздушном потоке, оседают на стенку трубы. Через открытую заслонку 6 частицы

попадают в бункер 5, где накапливаются при неоднократном повторении процесса.

Для повторения процесса труба 1 вновь устанавливается в вертикальное положение, заслонка 6 закрывается толкателем с пружиной.

Высыпание из бункеров в полость конуса частиц предотвращают отсекающие перегородки 8. После накопления некоторого, достаточного для анализа количества порошка в бункерах 5, бункеры снимают, содержимое каждого бункера взвешивают на весах.

Зная весовое распределение частиц по бункерам и скорость потока в каждом сечении, можно определить среднюю скорость витания частиц анализируемого порошка.

Формула изобретения

1. Устройство для определения аэродинамических характеристик частиц сыпучих материалов, включающее рабочую камеру, выполненную в виде вертикальной конусообразной трубы с расширением в верхней части, магистраль для подачи воздуха, приспособление для измерения распада воздуха, отл1 чающийся тем, что, с целью повышения точности определения аэродинамических характеристик частиц, труба установлена с возможностью поворота вокруг горизонтальной оси и снабжена бункерами для удаления продуктов разделения с заслонками, размещенными на боковой поверхности трубы и сообщающимися с внутренней ее частью.

2. Устройство по п. 1, отличающеес я тем, что в верхней части трубы установлен затвор в виде шарика.

Источники информации, принятые во внимание при экспертизе

1.Ходаков Г. С. Основные методы дисперсионного анализа порошков, М., 1968,

с. 66-68.

2.Смышляев Г. И. Воздушная классификация Б технологии переработки полезных ископаемых М., «Недра, 1962, с. 22, рис. 9

(прототип).

%|Л2

. г. .XJ/ V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения аэродинамических характеристик частиц | 1988 |

|

SU1554993A1 |

| АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ | 1994 |

|

RU2112584C1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ОБЛАСТИ ПОНИЖЕННОГО ДАВЛЕНИЯ В ОБЛАСТЬ ПОВЫШЕННОГО ДАВЛЕНИЯ | 2002 |

|

RU2217367C1 |

| Установка для пневматического транспортирования материала | 1984 |

|

SU1261867A1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ ПОДСИТНОГО МАТЕРИАЛА (ПЕСКА) СИСТЕМЫ АСПИРАЦИИ ГРОХОТА | 2009 |

|

RU2403990C1 |

| ВАКУУМНО-ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ВЫСОКОЙ МАССОВОЙ КОНЦЕНТРАЦИЕЙ | 2013 |

|

RU2535821C1 |

| УСТАНОВКА ДЛЯ РЕМОНТА КЕРАМИЧЕСКОЙ НАПЛАВКОЙ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 1993 |

|

RU2047067C1 |

| Дезинтеграторная установка | 1981 |

|

SU1044328A1 |

| Способ классификации сыпучих материалов и устройство для его осуществления | 2023 |

|

RU2812942C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 1990 |

|

RU2023212C1 |

Авторы

Даты

1980-11-07—Публикация

1978-11-02—Подача