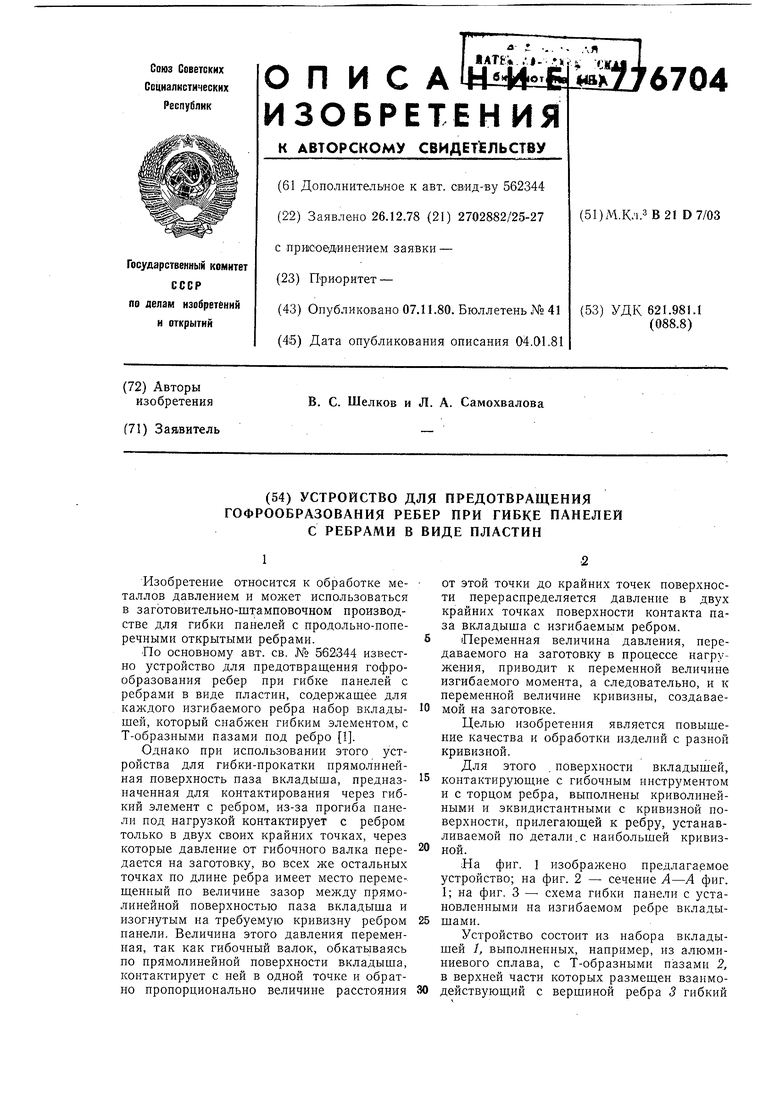

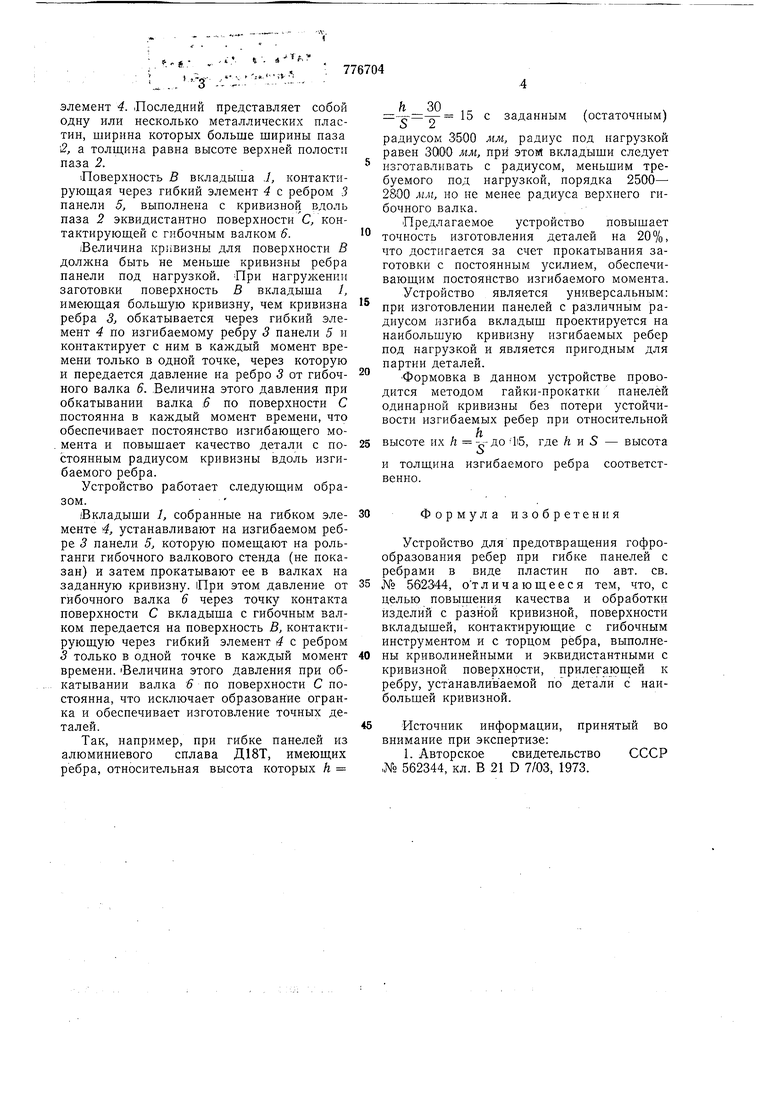

элемент 4. Лоследний представляет собой одну или несколько металлических иластин, ширина которых больше ширины иаза 2, а толш,ина равна высоте верхней полости паза 2.

Поверхность В вкладыша ,/, контактнруюш;ая через гибкий элемент 4 с ребром 3 панели 5, выполнена с кривизной вдоль паза 2 эквидистантно поверхности С/контактируюш,ей с гибочным валком 6.

|Величина кривизны для поверхности В должна быть не меньше кривизны ребра панели под нагрузкой. При нагруженни заготовки поверхность В вкладыша /, имеюшая большую кривизну, чем кривизна ребра 3, обкатывается через гибкий элемент 4 по изгибаемому ребру 3 панели 5 и контактирует с ним в каждый момент времени только в одной точке, через которую и передается давление на ребро 3 от гибочного валка 6. .Величина этого давления при обкатывании валка 6 по поверхности С постоянна в каждый момент времени, что обеспечивает постоянство изгибаюш,его момента и повышает качество детали с постоянным радиусом кривизны вдоль изгибаемого ребра.

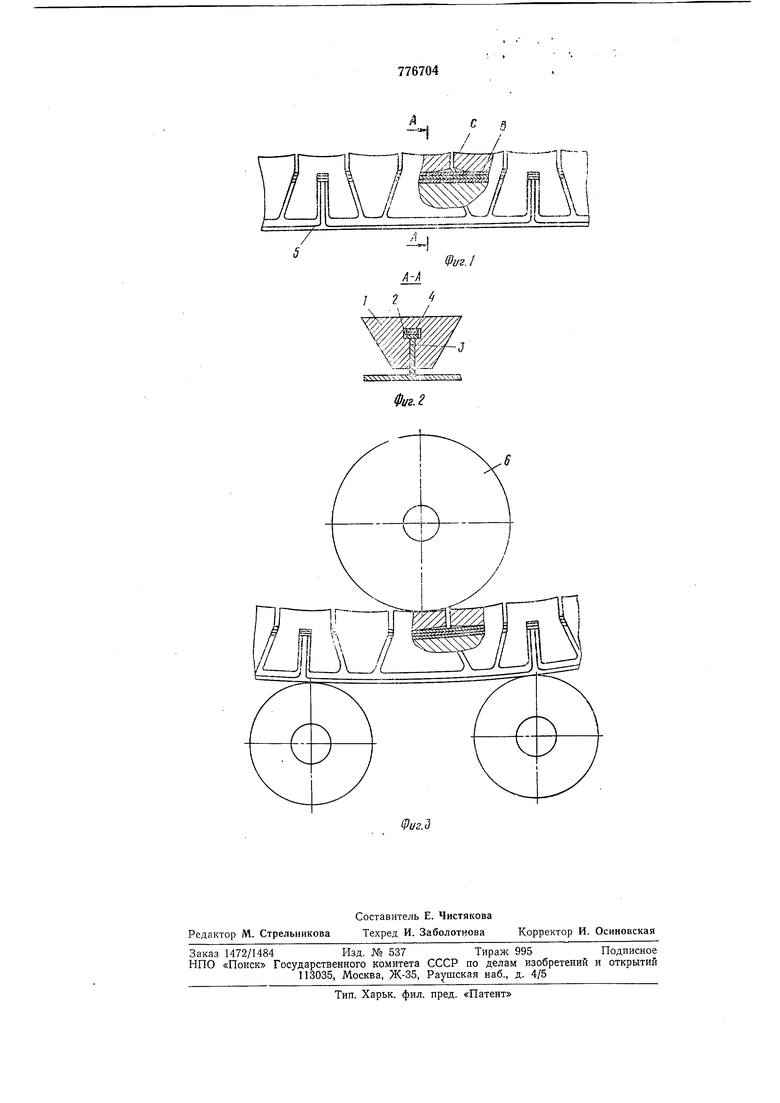

Устройство работает следуюшим образом.

Вкладыши 1, собранные на гибком элементе 4, устанавливают на изгибаемом ребре 3 панели 5, которую помешают на рольганги гибочного валкового стенда (не показан) и затем прокатывают ее в валках на заданную кривизну. При этом давление от гибочного валка 6 через точку контакта поверхности С вкладыша с гибочным валком передается на поверхность В, контактируюш,ую через гибкий элемент 4 с ребром 3 только в одной точке в каждый момент времени. Величина этого давления при обкатывании валка 6 по поверхности С постоянна, что исключает образование огранка и обеспечивает изготовление точных деталей.

Так, например, при гибке панелей из алюминиевого сплава Д18Т, имеюш,их ребра, относительная высота которых h

-А15 с заданным (остаточным)

S 2

радиусом 3500 мм, радиус под нагрузкой равен 3000 мм, при этой вкладыши следует изготавливать с радиусом, меньшим требуемого под нагрузкой, порядка 2500- 2800 мм, но не менее радиуса верхнего гибочного валка.

Предлагаемое устройство повышает точность изготовления деталей иа 20%, что достигается за счет прокатывания заготовки с постоянным усилием, обеспечиваюшим постоянство изгибаемого момента.

Устройство является универсальным: при изготовлении панелей с различным радиусом изгиба вкладыш проектируется на наибольшую кривизну изгибаемых ребер под нагрузкой и является пригодным для партии деталей.

Формовка в данном устройстве проводится методом гайки-прокатки панелей одинарной кривизны без потери устойчивости изгибаемых ребер при относительной

высоте их h -„-до -liS, где /г и S - высота о

и толшина изгибаемого ребра соответственно.

Формула изобретения

Устройство для предотвращения гофрообразования ребер при гибке ианелей с ребрами в виде пластин по авт. св.

№ 562344, отличаюш,ееся тем, что, с целью повышения качества и обработки изделий с разной кривизной, поверхности вкладышей, контактирующие с гибочным инструментом и с торцом ребра, выполнены криволинейными и эквидистантными с кривизной поверхности, прилегающей к ребру, устанавливаемой по детали с наибольшей кривизной.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 562344, кл. В 21 D 7/03, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕНТНС- ..^ | 1970 |

|

SU272013A1 |

| СПОСОБ ТЕРМОСИЛОВОГО ЛОКАЛЬНОГО ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2010 |

|

RU2449847C2 |

| Устройство для предотвращения гофрообразования ребер при гибке панелей с ребрами в виде пластин | 1975 |

|

SU562344A1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Устройство для гибки оребренных труб | 1989 |

|

SU1690897A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНЫМИ УЧАСТКАМИ ИЗ ПРОФИЛЬНЫХ ТРУБ | 2012 |

|

RU2508957C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗНАКОПЕРЕМЕННОЙ КРИВИЗНЫ | 2002 |

|

RU2229355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2528286C2 |

Авторы

Даты

1980-11-07—Публикация

1978-12-26—Подача