Изобретение относится к обработке металлов давлением и может быть использовано в области машиностроения и строительства при изготовлении деталей знакопеременной кривизны.

Известен способ изготовления деталей знакопеременной кривизны (труб) /Патент РФ №2076009, кл. В 21 D 9/05, 1997/ заключающийся в изгибе заготовки по принципу намотки на гибочный шаблон при повороте последнего на заданный угол, при котором после формовки каждого участка изгибаемую заготовку освобождают от действия рабочих органов гибочной головки, гибочный шаблон возвращают в исходное положение, а изгибаемую заготовку проталкивают на необходимую длину и переворачивают с целью обеспечения ее пространственной ориентации, необходимой для реализации последующих изгибов.

Данный способ имеет следующие недостатки: не плавные сопряжения прямолинейных и криволинейных участков, вызывающие искажение поперечного сечения заготовки в местах сопряжении, поверхность готовой детали имеет риски и царапины, вызванные скольжением заготовки относительно инструмента, невозможность изготовления на одном комплекте инструмента деталей с различными радиусами кривизны по участкам, необходимость смены рабочего инструмента для изготовления деталей с различными радиусами кривизны. Перед формовкой каждого криволинейного участка с заданным радиусом кривизны должен быть установлен гибочный шаблон с соответствующими размерами.

Ближайшим аналогом предлагаемого способа является способ изготовления деталей знакопеременной кривизны на валковых гибочных машинах /Мошнин Е.Н. Гибка и правка на ротационных машинах. - М.: Машиностроение, 1967, с.80/, заключающийся в разметке исходной заготовки, ее размещении и фиксации в формующих валках, изгибе заготовки методом гибки-прокатки с промежуточным поворотом заготовки в вертикальной плоскости и повторным заведением ее в валки.

Недостатками данного способа являются невысокие геометрическая точность деталей вследствие не плавных сопряжений прямолинейных и криволинейных участков и качество поверхности вследствие возможности проскальзывания валков относительно заготовки.

Задачей изобретения является повышение точности геометрии деталей знакопеременной кривизны за счет плавных сопряжений прямолинейных и криволинейных участков, повышение качества поверхности, а также уменьшение количества технологических переходов и увеличение производительности при изготовлении деталей знакопеременной кривизны с различными радиусами изгиба по участкам.

Для решения поставленной задачи осуществляют разметку исходной заготовки на участки, ее размещение и фиксацию в формующих валках, изгиб заготовки по участкам методом гибки-прокатки на валковой гибочной машине с промежуточным поворотом заготовки в вертикальной плоскости, повторным заведением ее в валки и изгибом ее участков противоположной кривизны. При этом для обеспечения гибки-прокатки участков с кривизной одного знака без разведения формующих валков и без их проскальзывания относительно заготовки определяют величины деформации и устанавливают параметры настройки, осуществляют плавное перемещение нажимного валка на участке сопряжения криволинейного участка с прямолинейным с одновременной прерывистой протяжкой заготовки между формующими валками по установленным параметрам настройки.

Определение величин деформации заготовки зависит от заданных параметров готового изделия и является основой для расчета деформационных маршрутов с учетом распружинивания на каждом. Деформационные маршруты определяются количеством деформационных этапов (операций гиба), материалом изделия, размерами и сложностью поперечного сечения исходной заготовки, наличием или отсутствием наполнителя, предотвращающего искажение поперечного сечения при гибке полых профильных заготовок, параметрами и материалом технологического инструмента и рассчитываются по зависимостям, учитывающим все вышеперечисленные факторы в определенной взаимосвязи.

Отсутствие методик и зависимостей расчета деформаций гиба может привести к неправильному разбиению на технологические этапы, изготовлению дополнительного и, как правило, ненужного инструмента и в конечном итоге к получению некачественной продукции.

Параметры настройки гибочной машины в первую очередь зависят от заданного деформационного маршрута, схемы расположения формующих валков, мощности привода и технологической маневренности инструмента, его габаритных размеров, материала и калибровки. Если эти взаимосвязи не учтены в параметрах настройки, возможны ситуации, когда правильный деформационный расчет не позволит получить качественное изделие, поскольку настройка была осуществлена неверно и не позволила реализовать деформационные параметры этапа в реальном контакте с инструментом. Поэтому параметры настройки определяют с учетом всех вышеперечисленных факторов, а также с учетом уменьшения кривизны детали после снятия нагрузки, деформации поперечного сечения исходной заготовки, возможности проскальзывания валков относительно заготовки и смещения точки контакта нажимного валка и заготовки по окружности валка от вертикальной оси в сторону зоны нагружения при гибке на машинах с симметрично расположенными валками.

Это дает возможность получения криволинейных деталей с заданной кривизной без применения доводочных работ и предотвращения заклинивания заготовки в инструменте при гибке-прокатке полых профилей.

Деформирование методом гибки-прокатки участков заготовки с кривизной одного знака осуществляют на одном комплекте формующего инструмента без его разведения за один технологический проход.

Это обеспечивает повышение точности геометрии деталей, в том числе за счет плавности сопряжении в местах перехода криволинейного участка в прямолинейный, повышение качества поверхности деталей, уменьшение количества технологических переходов, значительное увеличение производительности при изготовлении деталей знакопеременной кривизны с различными радиусами изгиба по участкам, уменьшение себестоимости работ и возможность получения деталей с различными геометрическими параметрами на одном комплекте инструмента из заготовок с одинаковыми размерами поперечного сечения.

Точность геометрии деталей достигается за счет определения и установки промежуточных параметров настройки (величины подачи нажимного валка Н), обеспечивающих прерывистую протяжку заготовки между формующими валками и одновременное плавное перемещение нажимного валка на участке сопряжения криволинейного участка с прямолинейным по установленным параметрам настройки, которые зависят от деформационного маршрута, маневренности инструмента и его материала.

Повышение качества поверхности происходит за счет определения и установки параметров настройки машины, обеспечивающих исключение проскальзывания валков относительно заготовки при установившемся процессе гибки-прокатки, когда перемещение заготовки между формующими валками происходит только за счет сил трения качения.

Изгиб участков с противоположной кривизной и, если необходимо, коррекцию подачи нажимного валка выполняют путем установки заготовки в валках перед формовкой каждого участка.

Это позволяет производить гибку участков заготовки с противоположной кривизной на том же комплекте инструмента и уменьшить себестоимость готовой детали.

Сущность изобретения поясняется чертежом.

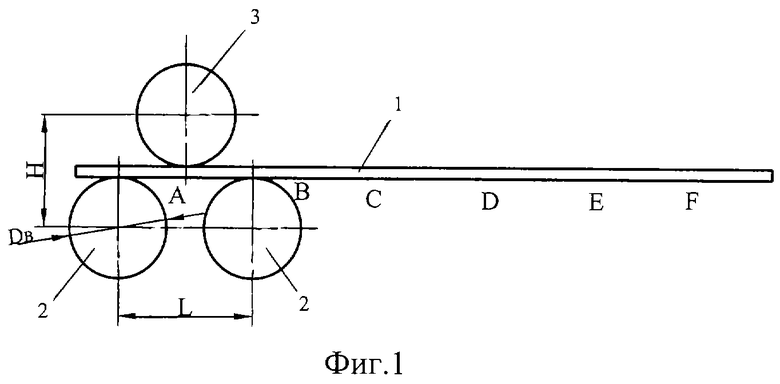

На фиг.1-6 представлена схема процесса изготовления деталей знакопеременной кривизны в соответствии с выполняемыми приемами.

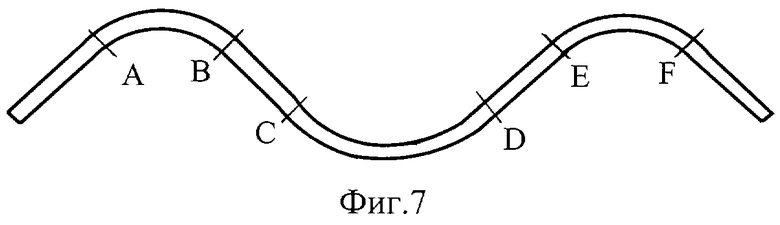

На фиг.7 показана деталь, изготовленная методом гибки-прокатки по схеме, представленной на фиг.1-6.

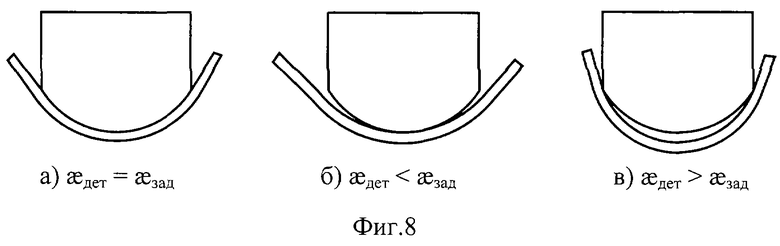

Фиг.8 иллюстрирует контроль геометрических параметров готовой детали с помощью шаблонов.

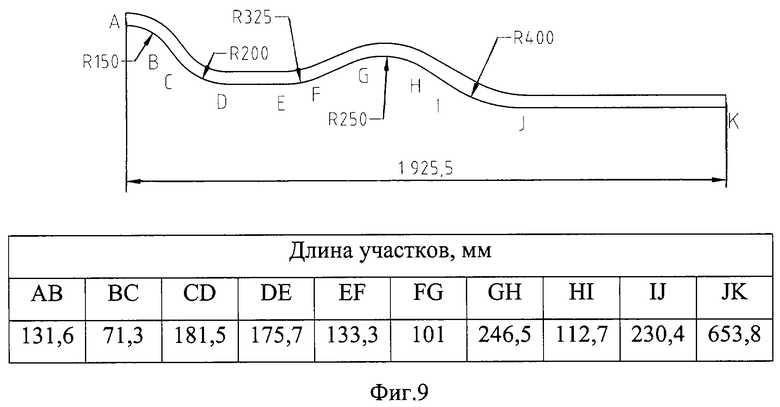

На фиг.9 приведена деталь (лонжерон автомобиля), изготовленная по настоящему способу (см. пример).

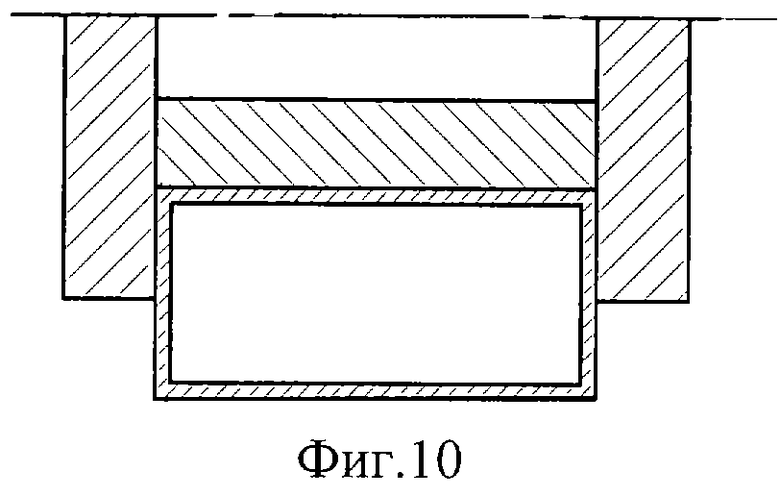

На фиг.10 представлен сборный валок, использованный при гибке-прокатке лонжерона.

Способ осуществляется следующими приемами.

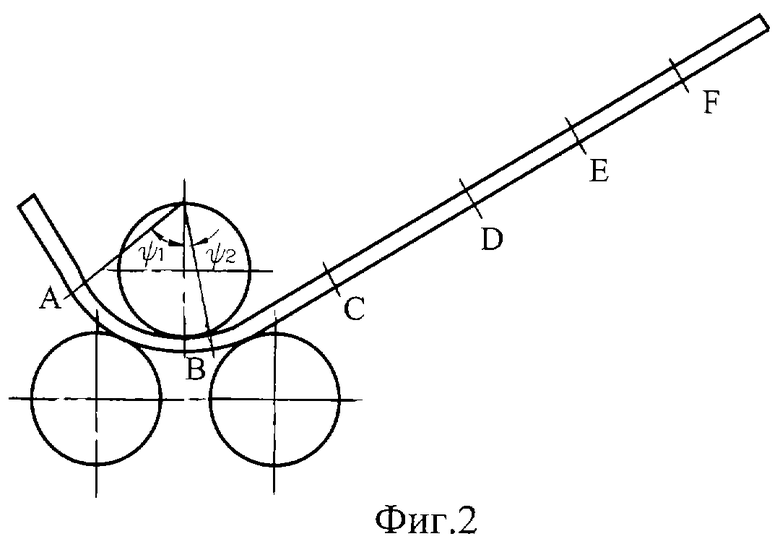

I. Определяют величины деформации и параметры настройки (величину подачи верхнего валка Н при выбранном расстоянии между боковыми валками L и известных диаметрах валков DB), проводят настройку рабочих калибров, размечают исходную заготовку 1 (разметка нанесена на заготовку буквами и определена для 7-и участков), размещают и фиксируют ее в формующих валках гибочной машины, например трехвалковой вертикального типа, содержащую два опорных боковых валка 2 и нажимной валок 3 (фиг.1). Заготовку устанавливают так, чтобы контакт нажимного валка и заготовки осуществлялся в начальной точке криволинейного участка (точка А).

II. Опускают нажимной валок на величину, определенную для радиуса изгиба по нейтральному слою, и протягивают заготовку через очаг деформации за счет активных сил трения, действующих между приводными валками и заготовкой, изгибают первый криволинейный участок детали АВ (фиг.2). В местах сопряжении осуществляют плавное опускание нажимного валка с одновременной прерывистой протяжкой заготовки.

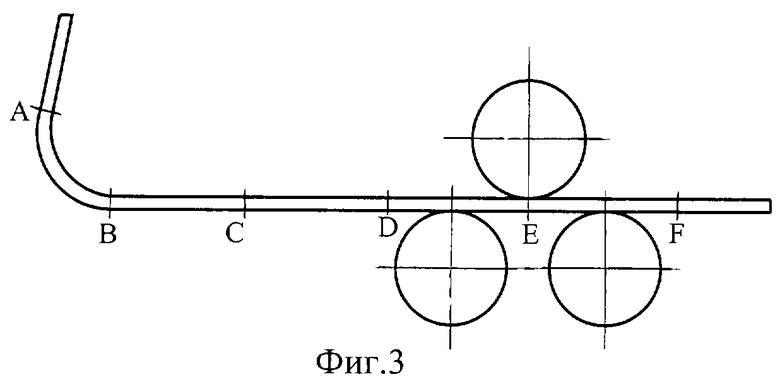

III. Поднимают нажимной валок в исходное положение Н и осуществляют протяжку заготовки между валками без придания ей кривизны до начальной точки криволинейного участка, который имеет кривизну того же знака, что и предыдущий (фиг.3).

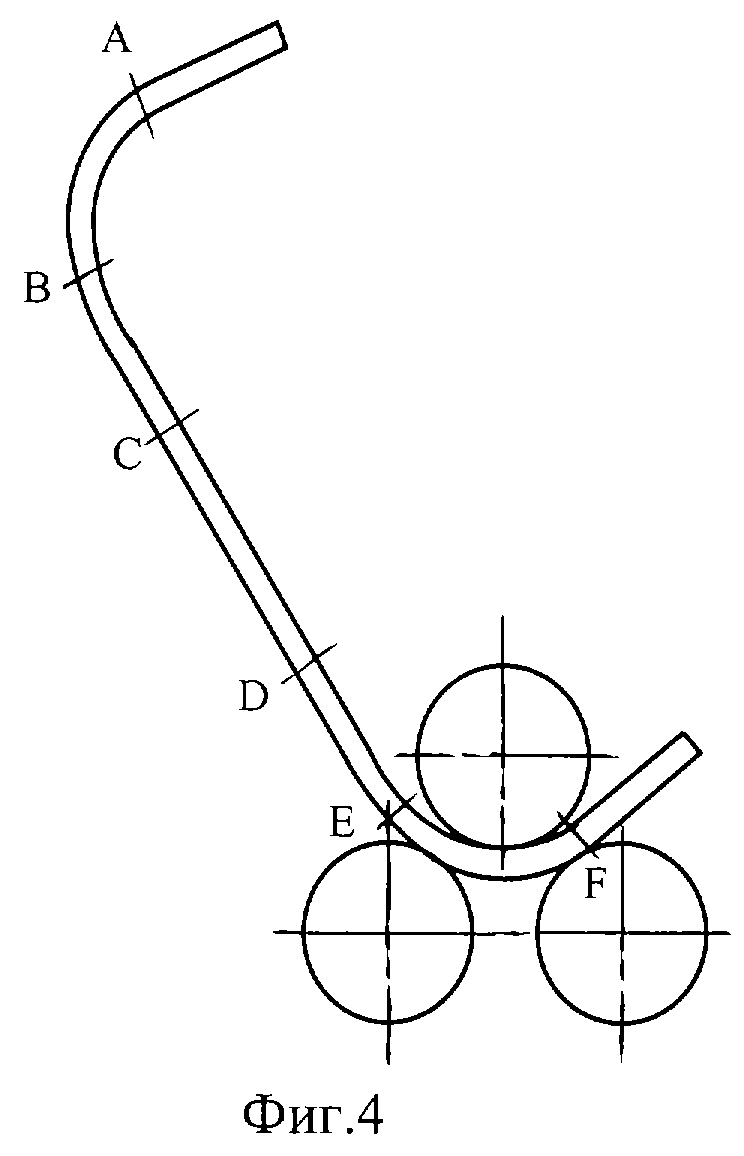

IV. Установкой соответствующей величины подачи нажимного валка изгибают заготовку по заданному радиусу кривизны для этого участка (фиг.4), проводят контроль геометрических параметров с помощью шаблонов и при необходимости корректируют режимы.

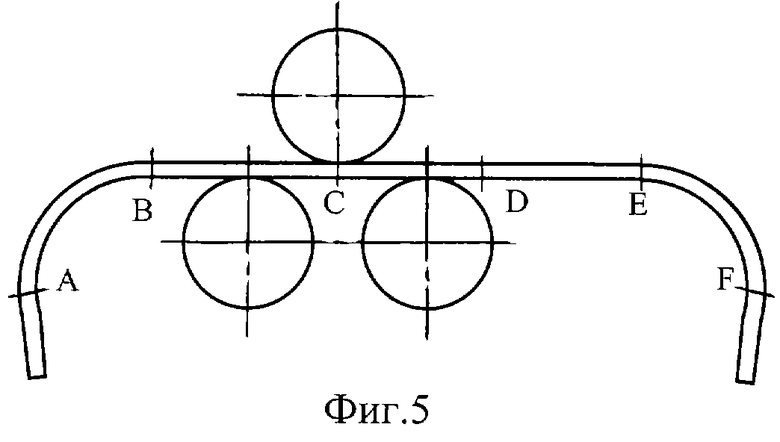

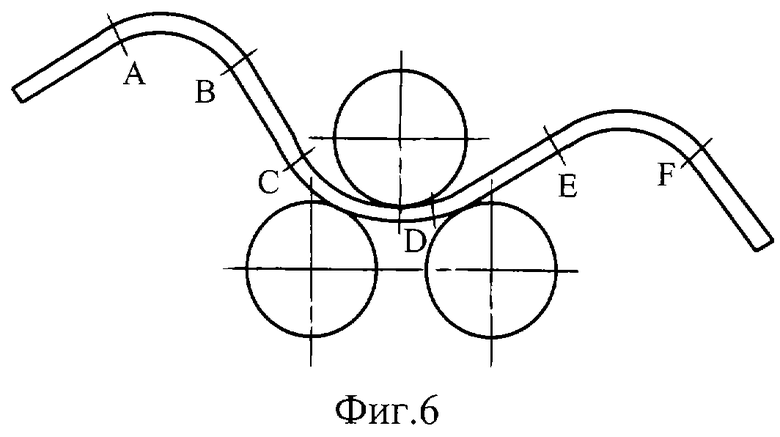

V-VI. Осуществляют промежуточный поворот заготовки 1 в вертикальной плоскости и повторное заведение ее в валки, причем устанавливают ее так, что контакт нажимного валка и заготовки осуществляется в точке перехода С прямолинейного участка в криволинейный и проводят гибку теми же приемами (фиг.5-6).

На фиг.7 показана деталь, изготовленная методом гибки-прокатки по вышепредставленной схеме.

Затем проводят контроль геометрических параметров готовой детали с помощью шаблонов, кривизна которых равна заданной кривизне детали по внутренней поверхности  (фиг.3, а). При несоответствии полученных геометрических параметров заданным по отклонениям геометрических параметров и деформационным свойствам заготовки определяют скорректированную подачу нажимного валка Нкор. При этом если кривизна на участке заготовки

(фиг.3, а). При несоответствии полученных геометрических параметров заданным по отклонениям геометрических параметров и деформационным свойствам заготовки определяют скорректированную подачу нажимного валка Нкор. При этом если кривизна на участке заготовки  скорректированная величина подачи Hкор>H (фиг.8, б) и наоборот, если

скорректированная величина подачи Hкор>H (фиг.8, б) и наоборот, если  то Hкор<H (фиг 8, в).

то Hкор<H (фиг 8, в).

Это позволяет определять уточненные параметры настройки гибочной машины, обеспечивающие получение качественных криволинейных деталей без применения доводочных работ.

Пример.

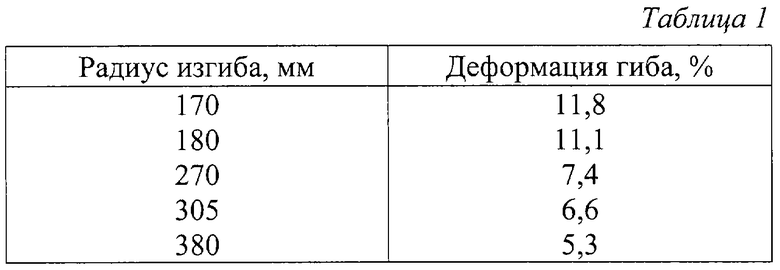

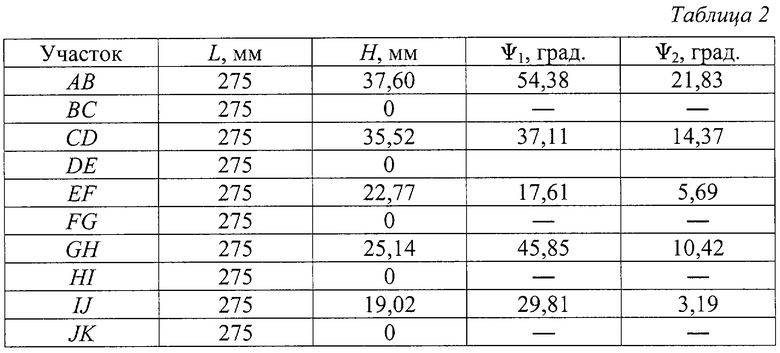

Осуществлялась гибка из прямоугольного замкнутого профиля шириной 80 мм, высотой 40 мм, с толщиной стенки 3 мм, сталь 20, детали типа лонжерон автомобиля. Деталь имеет пять криволинейных участков АВ, CD, EF, GH, IJ, которые сопряжены прямолинейными участками ВС, DE, FG, HI, JK (фиг.9). Заготовку размечали, определяли величины деформации (табл. №1) и параметры настройки (табл. №2), обеспечивающие получение качественных деталей с плавными сопряжениями по участкам без рисок и царапин на поверхности. Изгиб по заданным параметрам производился на трехвалковой гибочной машине с диаметрами валков 125 мм и расстоянии между боковыми валками 275 мм.

Для ограничения перемещения заготовки в плоскости, перпендикулярной плоскости изгиба, использовали сборные валки с боковыми ребордами (фиг.10).

Деталь можно изготовить по двум технологическим маршрутам.

По первому маршруту происходит размещение и фиксация заготовки в валках так, чтобы контакт нажимного валка и заготовки происходил в точке С, и осуществляется гибка-прокатка участков CD, EF, IJ без разведения инструмента. Далее следует разведение инструмента, промежуточный поворот заготовки в вертикальной плоскости, повторное заведение ее в валки и гибка-прокатка участков с противоположенной по знаку кривизной АВ и GH, причем гибка этих участков производится последовательно, с установкой заготовки в валках перед формообразованием каждого участка.

По второму технологическому маршруту происходит размещение и фиксация заготовки в валках так, чтобы контакт нажимного валка и заготовки происходил в точке Н, и осуществляется гибка-прокатка участков GH и АВ без разведения рабочего инструмента. Далее следует разведение инструмента, промежуточный поворот заготовки в вертикальной плоскости, повторное заведение ее в валки и гибка-прокатка участков с противоположной по знаку кривизной CD, EF, IJ, причем гибка этих участков производится последовательно, с установкой заготовки в валках перед формообразованием каждого участка.

Для изготовления лонжерона наиболее выгодным является первый технологический маршрут, так как по первому маршруту происходит гибка без разведения валков большего числа участков. Это позволяет повысить точность геометрии детали, а также обеспечивает меньшее количество технологических переходов и большую производительность по сравнению со вторым маршрутом. Поэтому изготовление детали производили по первому технологическому маршруту.

После установки соответствующей настройки формующих валков производили гибку-прокатку участка CD на радиус кривизны по нейтральному слою 180 мм, поднимали нажимной валок, протягивали заготовку между валками без деформирования до начала участка EF и изгибали данный участок на радиус кривизны по нейтральному слою 305 мм. Затем теми же приемами переходили к участку IJ и осуществляли его изгиб.

После изгиба участков заготовки с кривизной одного знака осуществляли промежуточный поворот заготовки в вертикальной плоскости на 180°, повторное заведение ее в валки и проводили гибку участков с противоположной кривизной. Изгибали заготовку по участку GH на радиус 270 мм, разводили формующие валки, переустанавливали заготовку и изгибали участок АВ на радиус 170 мм.

Затем при помощи шаблонов осуществляли контроль геометрических параметров полученной детали, который выявил отклонение по кривизне  на участке АВ-6%, а на участке IJ-4,5%. Учитывая отклонения, проводили уточненный расчет параметров настройки гибочной машины.

на участке АВ-6%, а на участке IJ-4,5%. Учитывая отклонения, проводили уточненный расчет параметров настройки гибочной машины.

При гибке исходной профильной заготовки по уточненным параметрам настройки была получена деталь с отклонениями по радиусам, не превышающими допустимые.

Таким образом, получена сложная деталь с пятью перегибами, имеющая равномерный изгиб по всем криволинейным участкам, плавные сопряжения криволинейных участков с прямолинейными и высокое качество поверхности.

Использование предлагаемого способа изготовления гибкой деталей знакопеременной кривизны из листовых и профильных заготовок обеспечивает следующие преимущества: высокая точность геометрии деталей знакопеременной кривизны, обеспечение высокого качества поверхности получаемых деталей; возможность изготовления деталей с различными геометрическими параметрами на одном комплекте инструмента; уменьшение количества технологических переходов и увеличение производительности при изготовлении деталей знакопеременной кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| ТРЕХРОЛИКОВАЯ МАШИНА ДЛЯ ГИБКИ ПРОФИЛЕЙ | 2003 |

|

RU2238163C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| Способ гибки профильных труб и устройство для его осуществления | 2016 |

|

RU2693581C1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

| СПОСОБ СНИЖЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА СТАЛЬНОЙ ДЛИННОМЕРНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2412773C2 |

| Способ автоматического управления процессом гибки | 1988 |

|

SU1648594A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

| Способ изготовления гнутых @ -образных профилей | 1985 |

|

SU1233983A1 |

| Способ изготовления гнутых профилей с элементами двойной толщины на кромках | 1987 |

|

SU1488060A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в области машиностроения и строительства при изготовлении деталей знакопеременной кривизны. Способ изготовления деталей знакопеременной кривизны включает разметку исходной заготовки на участки, ее размещение и фиксацию в формующих валках, изгиб заготовки по участкам методом гибки-прокатки на валковой гибочной машине с промежуточным поворотом заготовки в вертикальной плоскости, повторным заведением ее в валки и изгибом ее участков противоположной кривизны. Для обеспечения гибки-прокатки участков с кривизной одного знака без разведения формующих валков и без их проскальзывания относительно заготовки определяют величины деформации и устанавливают параметры настройки. Осуществляют плавное перемещение нажимного валка на участке сопряжения криволинейного участка с прямолинейным с одновременной прерывистой протяжкой заготовки между формующими валками по установленным параметрам настройки. Достигается повышение точности геометрии деталей знакопеременной кривизны за счет плавных сопряжений прямолинейных и криволинейных участков, повышение качества поверхности, уменьшение количества технологических переходов и увеличение производительности при изготовлении деталей знакопеременной кривизны с различными радиусами изгиба по участкам. 10 ил., 2 табл.

Способ изготовления деталей знакопеременной кривизны, включающий разметку исходной заготовки на участки, ее размещение и фиксацию в формующих валках, изгиб заготовки по участкам методом гибки-прокатки на валковой гибочной машине с промежуточным поворотом заготовки в вертикальной плоскости, повторным заведением ее в валки и изгибом ее участков противоположной кривизны, отличающийся тем, что для обеспечения гибки-прокатки участков с кривизной одного знака без разведения формующих валков и без их проскальзывания относительно заготовки определяют величины деформации и устанавливают параметры настройки, осуществляют плавное перемещение нажимного валка на участке сопряжения криволинейного участка с прямолинейным с одновременной прерывистой протяжкой заготовки между формующими валками по установленным параметрам настройки.

| МОЩНИН Е.Н | |||

| Гибка и правка на ротационных машинах | |||

| - М.: Машиностроение, 1967, с.80 | |||

| Машина для гибки-прокатки прессованных профилей | 1981 |

|

SU1039607A2 |

| Способ автоматического управления процессомгибКи | 1976 |

|

SU588698A1 |

| СПОСОБ ГИБКИ ТРУБ МНОГОКОЛЕННОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ НА ТРУБОГИБОЧНЫХ СТАНКАХ НАМОТОЧНОГО ТИПА | 1993 |

|

RU2076009C1 |

| US 3841138 А, 15.10.1974. | |||

Авторы

Даты

2004-05-27—Публикация

2002-11-19—Подача