Цель изобретения - повышение эффективности усвоения жидким металлом атомарного азота и улучшение качества получаемого расплава.

Поставленная цель достигается teM, что азотсодержащие добавки в виде мелкораздробленного азотированного феррохрома вводятся с некоторым смещением во времени совместно с жидким легконлавким шла, ком на поверхность расилава, заполняющего вращающуюся форму.

Принципиальное отличие предлагаемого способа состоит в том, что на струю заливаемого расплава подают азотсодержащий ферросплав с последующей подачей жидкого кислого ваграночного щлака на внутреннюю поверхность тела вращения, образованного расплавом, до его кристаллизации в количестве 6-13% и с добавкой 0,4- 0,6% плавикового шпата от веса залитого расплава, что обеспечивает более эффективное усвоение расплавом атомарного азота согласно следующему:

внесение азотированного ферросплава мелкой фракции в расплав непосредственно во время заливки во вращающуюся из ложницу позволяет инконгруэнто распределяться легирующим элементам вследствие турбулентных движений в жидком металле при заливке с последующей фиксацией ионов азота в октаэдрических порах гаммажелеза;

переход валентных электронов катиона №+ в плазму, образоваиие валентных связей внедренных ионов азота с основными атомами, а также наличие на поверхности расплава жидконодвижного шлака, почти непроницаемого для атомарного азота и служащего дополнительным энергетическим барьером для ионов азота, находящихся в квазиравиовесии, позволяют в докристаллизационный период фиксировать катион №+ в октаэдрической поре гаммажелеза, стабилизируя тем самым аустенит;

быстрое затвердевание наведенного шлака вследствие его плохой теилопроводности, определенная толщина способствует образованию механического барьера, препятствующего выделеиию атомарного азота из расилава в атмосферу.

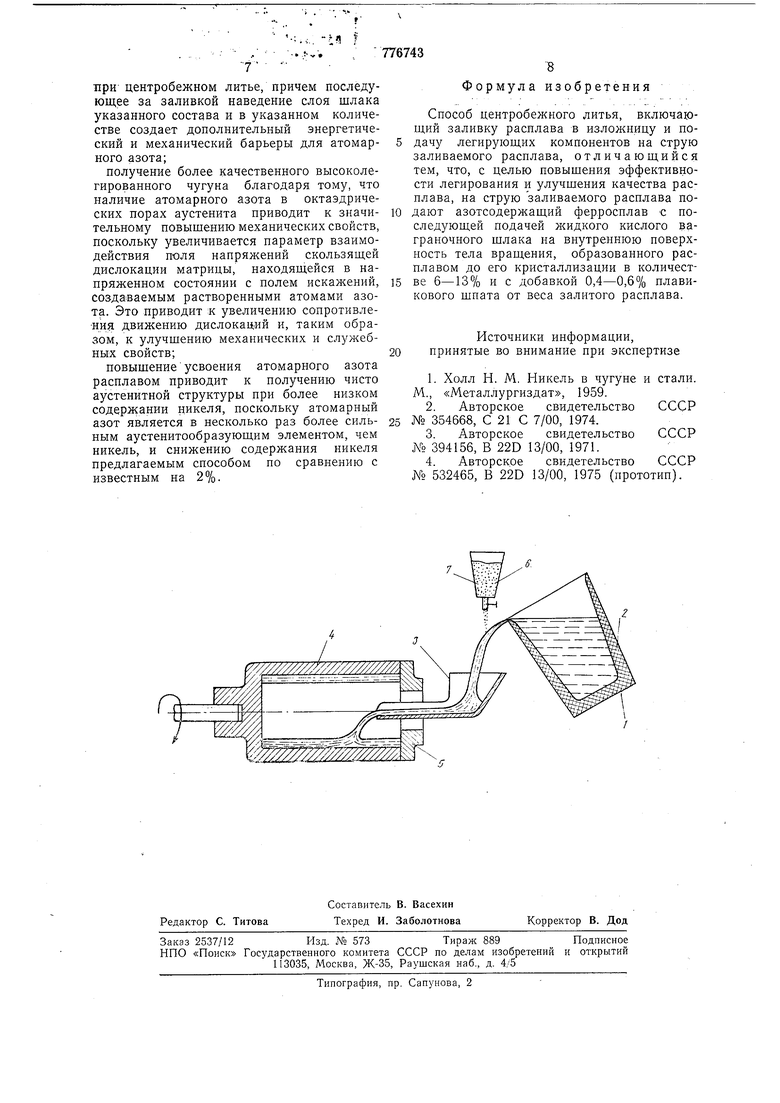

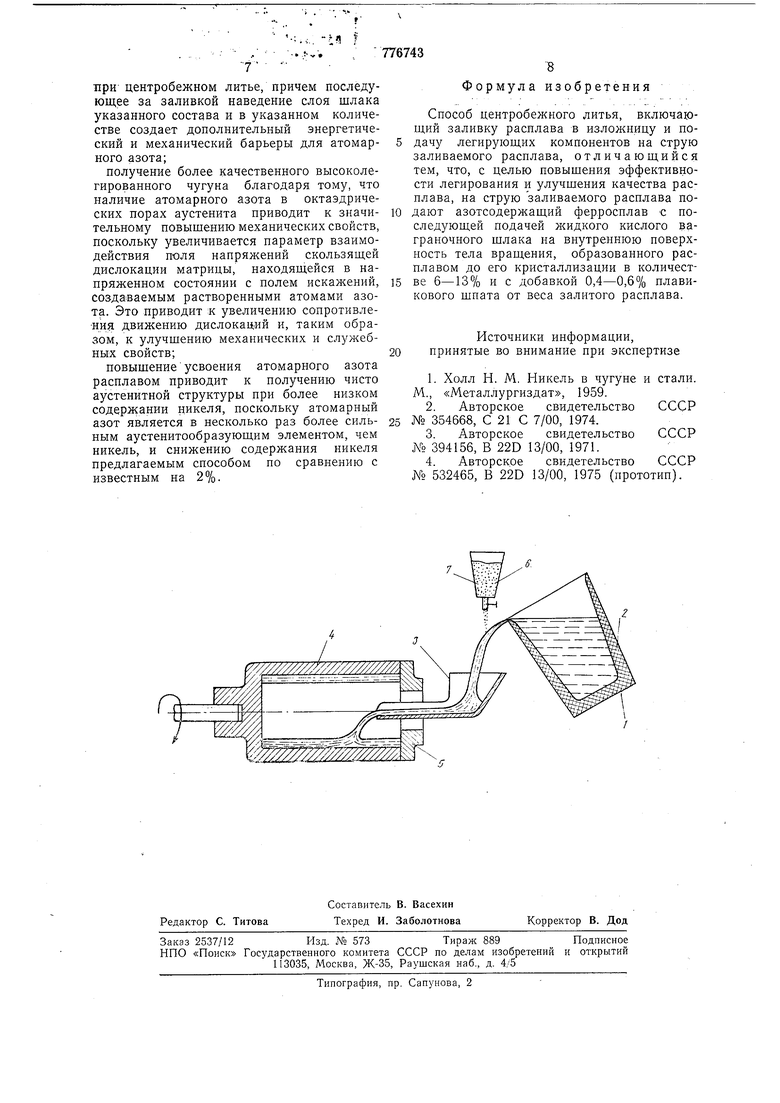

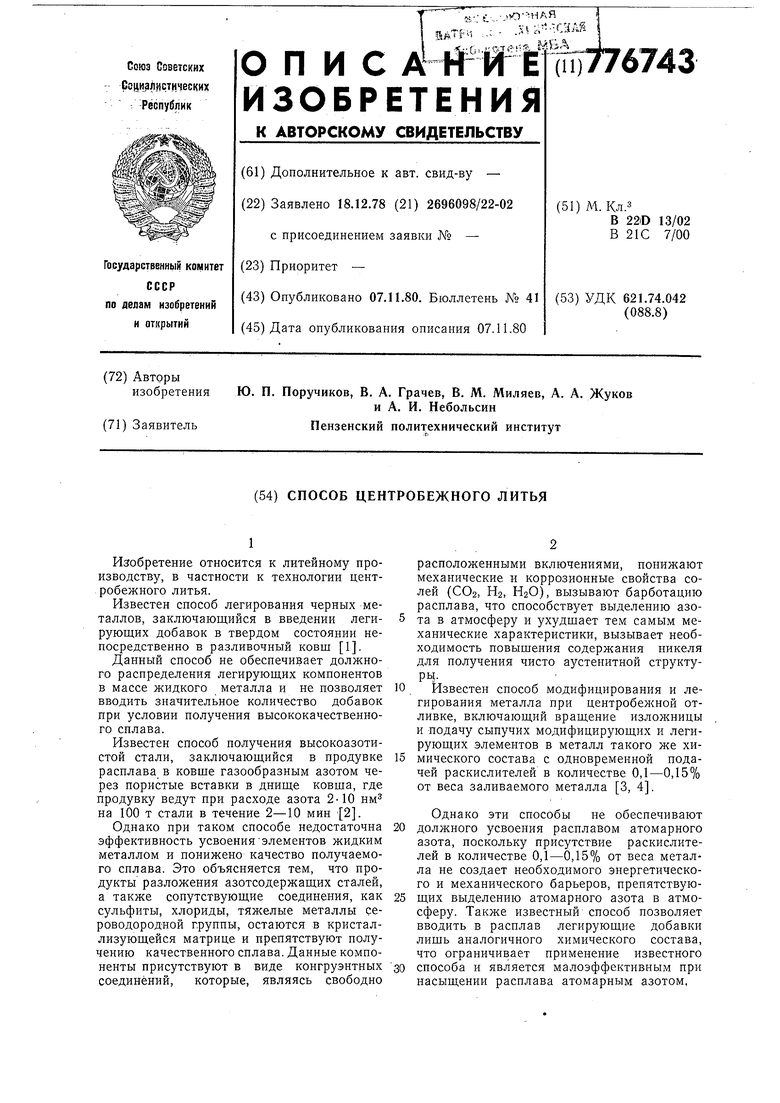

На чертеже изображена схема, ноясняющая предлагаемый сиособ.

Металл из поворотного ковша 1, футерованного огнеупорным материалом 2, заливается через приемиую чашу 3 во вращающуюся изложницу 4 с крышкой 5 при одновременном вводе азотированного ферросплава мелкой фракции6 из бункера 7 на струю металла. Далее в приемную чашу вводится расчетное количество жидкого кислого ваграночного щлака с добавкой плавикового щпата для создания на внутренней поверхности тела вращения, образованного расплавом, защитиого слоя толщиной 3-5 мм.

Пример 1, - Проводилось легирование чугуна азотированньш феррохромом, содержащим, %: Сг 70,4; С 0,01; Si 0,8; Р 0,02; ,03; N 5,4, что соответствует марке ФХ400-НА, согласно ГОСТ 4757-67, Доэвтектический Легированный никелем, медью, хромом, перегретый до 1500°С и модифицированный 0,4% 75%-ного ферросилиция за 5 мии до разливки чугун выливался в новоротный ковщ и далее подавался на заливку в центробежную машину при одновременном вводе в струю металла, азотироваиного феррохромами фракции размером I-2 мм. Подача феррохрома из

дозирующего устройства осуществляется равиомерно и таким образом, чтобы легирующие элементы инконгруэнтно распределились но всей массе заливаемого металла. Через 10 с после окончания заливки металла в изложницу вводился жидкий шлак, который вследствие специфики сил, действующих при центробежном литье, равномерно распределялся по внутренней поверхности не начавшей кристаллизоваться

отливки. Смещеиие во времени между окончанием заливки металла и вводом жидкого шлака в 10 с продиктовано необходимостью равномерного распределения металла по изложнице и наведением шлакового барьера при температуре металла не ниже 1250 С, что превышает на 100°С температуру начала кристаллизации применяемого железоуглеродистого легированного сплава. Шлак включал 6% от веса

металла вислый ваграночный шлак састава, %: SiOa 45; СаО 25; АЬОз 10; FeO 10; MgO 5; MnO 5; и 0,1% от веса металла Сар2, что позволило получить шлаковый слой толщиной 3 мм. Качественный и количественный состав шлака обеспечивает повышение усвоения атомарного азота на 75% при следующих механических и служебных свойствах: 5,3 35,6 кгс/мм, („ 60,3 кгс/мм, ,7 мм, 190 НВ, скорость коррозии равна 0,08 .

Пример 2. Проводилось легирование чугуна того же состава азотированным феррохромом марки ФХ400-НА но аналогичной технологии, что и в примере 1. 0тличался состав шлака, содержащий в данном случае 9% от веса металла кислого ваграночного шлака состава, %: SiO2 45; СаО 25; АЬОз 10; FeO 10; MgO 5; MnO 5; и 0,5% от веса металла плавикового шпата. В данном случае было получено повыщение усвоения азота аустенитом на 80% нри следующих механических и служебных свойствах: стп 33,2 кгс/мм, сти 159,8 кгс/мм ; ,1 мм, 195 НВ, скорость коррозии 0,09 .

Пример 3. Была проведена обработ-ка расплава чугуна аналогичного состава и по технологии, описанной в примере 1. Однако было новыщено в комплексном

шлаке содержание кислого ваграночного

шлака до 13% от веса жидкого металла, что привело к увеличению толщины шлаковом покрова до 5 мм, также было повышено содержание плавикового шпата до 0,6%, что в комплексе привело к увеличению толШ,ины шлакового покрова до 5 мм, повышению усвоения атомарного азота до 70%, и сплав имел следующие параметры: ав 36,0 кгс/мм ; ,9 кгс/мм, /зоо 6,2 мм, 195 НВ, скорость коррозии 0,085 гм2/ч.

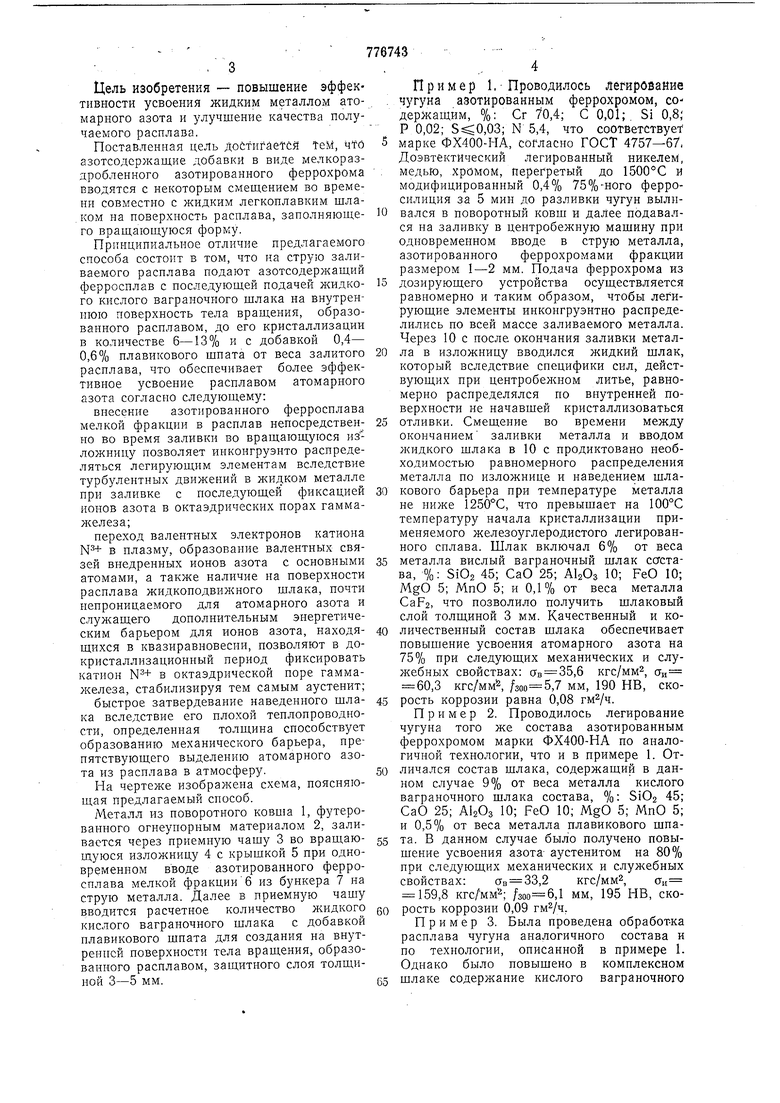

Сравнительные данные свойств чугуна, полученного предлагаемым и известным способами

Для получений сравнительных данных параллельно проводилась выплавка чугунов аналогичного состава с использованием иавестного Способа вйода легирующих добавок. Во Ёсех плавках азотсодержащих добавок вводилось из расчета 0,05% вес. Для всех сплавов определялись механические и служебные свойства, наличие аустенита, мартенсита, сорбита. Проводился контроль химического состава и полученные данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ХРОМОМ В КОВШЕ | 1995 |

|

RU2098492C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Способ выплавки легированных сталей и сплавов | 1988 |

|

SU1640176A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| Электродное покрытие | 1981 |

|

SU986685A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| Способ получения двухслойных прокатных валков | 1987 |

|

SU1540935A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ТИТАНОМ | 1995 |

|

RU2098491C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ МОЛИБДЕНОМ | 1995 |

|

RU2098489C1 |

В результате испытаний было выявлено следующее:

повышение усвоения атомарного азота матрицей составило 70-80%, что позволило получить чисто аустенитную структуру при более низком содержании никеля;

повысились прочностные и .эксплуатационные характеристики: Ов на 4- 10 кгс/мм, аи на 13-15 кгс/мм, /зоо на 3-3,5 мм, коррозионная стойкость - в 5 раз в результате получения аустенитной структуры, содержащей в качестве атомов внедрения катионы азота;

оптимальным содержанием кислого ваграночного шлака является 6-13% и плавикового шпата 0,4-0,6%, что обеспечивает получение шлакового покрова толщиной 3-5 мм, содержащего компоненты тех количеств, которые необходимы для придания шлаку свойств, препятствующих диффузии атомарного азота из расплава. Снижение содержания кислого ваграночного шлака и плавикового шпата соответственно ниже 6% и 0,4% или увеличение свыше

соответственно 13% и 0,6% приводит к

ухудшению усвоения атомарного азота

(см. табл., плавки 1 и 5 по предлагаемому

способу).

Использование предлагаемого способа

ввода легирующих добавок в сплавы на основе железа обеспечивает по сравнению с известным следующие преимущества: повышение эффективности усвоения атомарного азота за счет того, что азотсодержащая добавка вводится в расплав непосредственно в момент заливки изложницы, что позволяет сократить до минимума время нахождения атомарного азота в жидком расплаве, ускорить процесс кристаллизаЦии свободной поверхности отливки в силу высокой интенсивности теплообмена между Отливкой и атмосферой, имеющей место

-tfl F

при центробежном литье, причем последующее за заливкой наведение слоя шлака указанного состава и в указанном количестве создает дополнительный энергетический и механический барьеры для атомарного азота;

получение более качественного высоколегированного чугуна благодаря тому, что наличие атомарного азота в октаэдрических порах аустенита приводит к значительному повышению механических свойств, поскольку увеличивается параметр взаимодействия ноля напряжений скользящей дислокации матрицы, находящейся в напряженном состоянии с полем искажений, создаваемым растворенными атомами азота. Это приводит к увеличению сопротивления движению дислокаций и, таким образом, к улучшению механических и служебных свойств;

повышение усвоения атомарного азота расплавом приводит к получению чисто аустенитной структуры при более низком содержании никеля, поскольку атомарный азот является в несколько раз более сильным аустенитообразующим элементом, чем никель, и снижению содержания никеля предлагаемым способом по сравнению с известным на 2%.

776743

Формула изобретения

Способ центробежного литья, включающий заливку расплава в изложницу и подачу легирующих компонентов на струю заливаемого расплава, отличающийся тем, что, с целью повышения эффективности легирования и улучшения качества расплава, на струю заливаемого расплава подают азотсодержащий ферросплав -с последующей подачей жидкого кислого ваграночного шлака на внутреннюю поверхность тела вращения, образованного расплавом до его кристаллизации в количестве 6-13% и с добавкой 0,4-0,6% плавикового шпата от веса залитого расплава.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-07—Публикация

1978-12-18—Подача