их полной компенсации и может привести к недопустимой перегрузке обрабатываемого хрупкого изделия и его разрушению. Идентичности параметров режущих головок можно достичь при вращении их от общего привода и при минимуме передаточных звеньев.

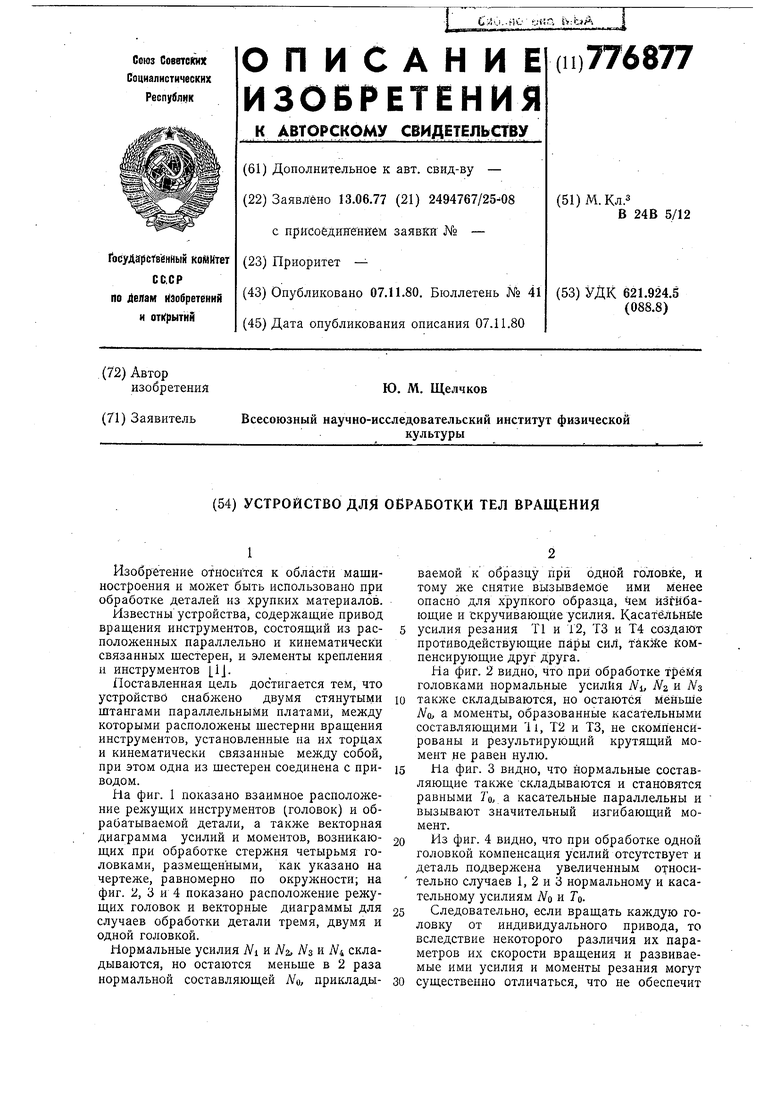

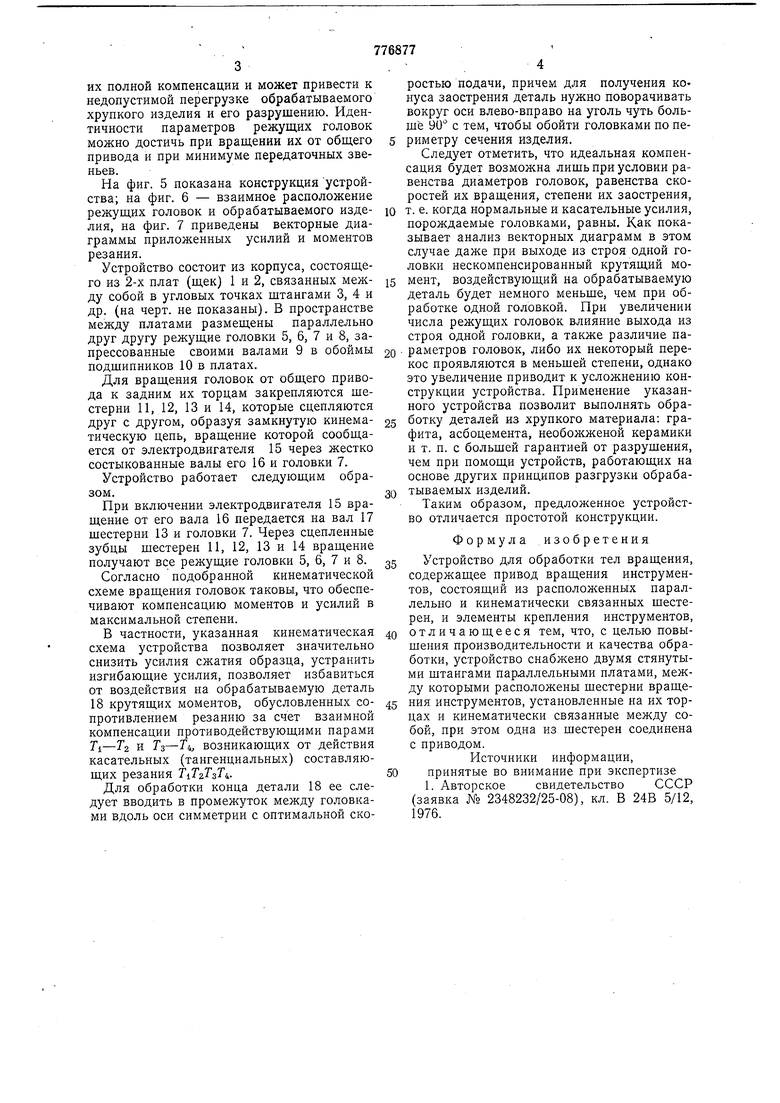

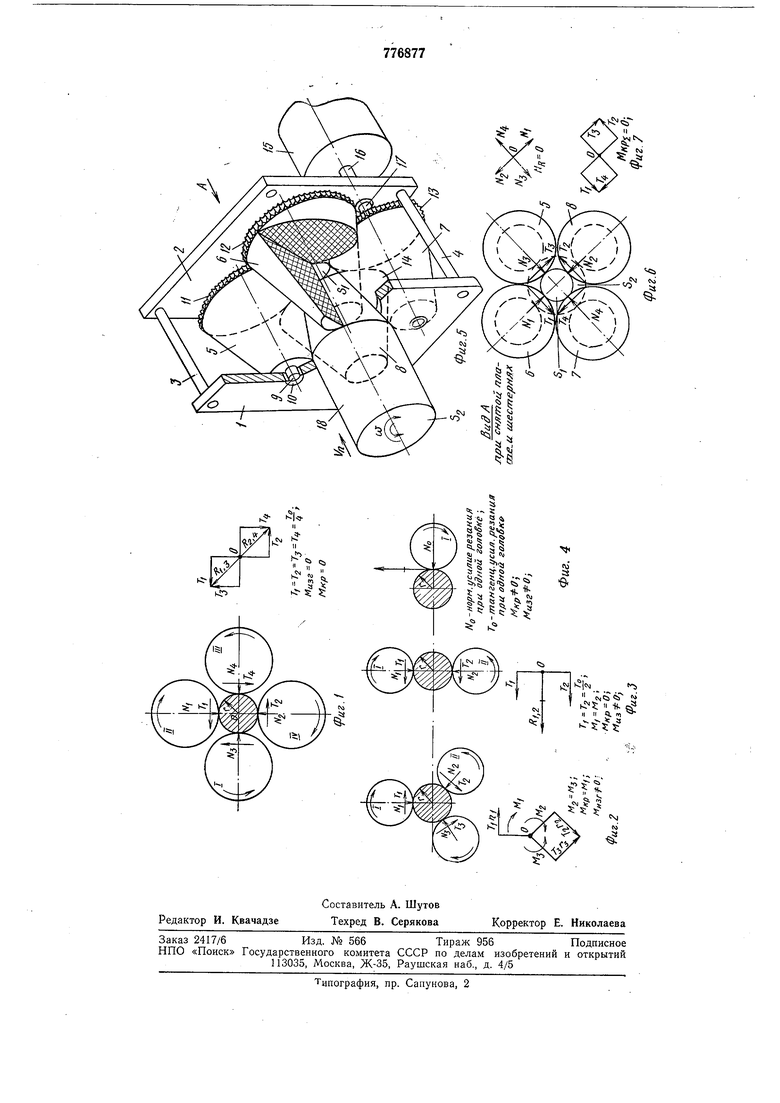

На фиг. 5 показана конструкция устройства; на фиг. 6 - взаимное расположение режущих головок и обрабатываемого изделия, на фиг. 7 приведены векторные диаграммы приложенных усилий и моментов резания.

Устройство состоит из корпуса, состоящего из 2-х плат (щек) 1 и 2, связанных между собой в угловых точках штангами 3, 4 и др. (на черт, не показаны). В пространстве между платами размещены параллельно друг другу режущие головки 5, 6, 7 и 8, запрессованные своими валами 9 в обоймы подшипников 10 в платах.

Для вращения головок от общего привода к задним их торцам закрепляются шестерни 11, 12, 13 и 14, которые сцепляются друг с другом, образуя замкнутую кинематическую цепь, вращение которой сообщается от электродвигателя 15 через жестко состыкованные валы его 16 и головки 7.

Устройство работает следующим образом.

При включении электродвигателя 15 вращение от его вала 16 передается на вал 17 шестерни 13 и головки 7. Через сцепленные зубцы шестерен 11, 12, 13 и 14 вращение получают все режущие головки 5, 6, 7 и 8.

Согласно подобранной кинематической схеме вращения головок таковы, что обеспечивают компенсацию моментов и усилий в максимальной степени.

В частности, указанная кинематическая схема устройства позволяет значительно снизить усилия сжатия образца, устранить изгибающие усилия, позволяет избавиться от воздействия на обрабатываемую деталь 18 крутящих моментов, обусловленных сопротивлением резанию за счет взаимной компенсации противодействующими парами TI-TZ и Гз-Ti возникающих от действия касательных (тангенциальных) составляющих резания TiTzTsTi.

Для обработки конца детали 18 ее следует вводить в промежуток между головками вдоль оси симметрии с оптимальной скоростью подачи, причем для получения конуса заострения деталь нужно поворачивать вокруг оси влево-вправо на уголь чуть больше ЭО с тем, чтобы обойти головками по периметру сечения изделия.

Следует отметить, что идеальная компенсация будет возможна лишь при условии равенства диаметров головок, равенства скоростей их вращения, степени их заострения,

т. е. когда нормальные и касательные усилия, порождаемые головками, равны. Как показывает анализ векторных диаграмм в этом случае даже при выходе из строя одной головки нескомпенсированный крутящий момент, воздействующий на обрабатываемую деталь будет немного меньше, чем при обработке одной головкой. При увеличении числа режущих головок влияние выхода из строя одной головки, а также различие параметров головок, либо их некоторый перекос проявляются в меньшей степени, однако это увеличение приводит к усложнению конструкции устройства. Применение указанного устройства позволит выполнять обработку деталей из хрупкого материала: графита, асбоцемента, необожженой керамики и т. п. с большей гарантией от разрушения, чем при помощи устройств, работающих на основе других принципов разгрузки обрабатываемых изделий.

Таким образом, предложенное устройство отличается простотой конструкции.

Формула изобретения

Устройство для обработки тел вращения, содержащее привод вращения инструментов, состоящий из расположенных параллельно и кинематически связанных шестерен, и элементы крепления инструментов,

отличающееся тем, что, с целью повышения производительности и качества обработки, устройство снабжено двумя стянутыми штангами парлллельными платами, между которыми расположены шестерни вращения инструментов, установленные на их торцах и кинематически связанные между собой, при этом одна из шестерен соединена с приводом.

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР (заявка № 2348232/25-08), кл. В 24В 5/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОШПИНДЕЛЬНАЯ СИЛОВАЯ ГОЛОВКА | 1995 |

|

RU2086386C1 |

| Револьверный суппорт | 1984 |

|

SU1168337A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

| СТАНОК ДЛЯ КОПИРОВАЛЬНОЙ ОБРАБОТКИ | 1971 |

|

SU301252A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| РЕЗЦЕДЕРЖАТЕЛЬ С НЕПОДВИЖНОЙ СИСТЕМОЙ ПОДАЧИ ОХЛАДИТЕЛЯ ЧЕРЕЗ ЦЕНТР ИНСТРУМЕНТА | 1995 |

|

RU2116879C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Исполнительный орган горного комбайна | 1989 |

|

SU1712598A1 |

| Станок для фасонной резки труб | 1981 |

|

SU1011343A1 |

Авторы

Даты

1980-11-07—Публикация

1977-06-13—Подача