(21). 4645771/3J-08

(22) 25. и. 88

(46) 30.10.90.БЮЛ. № 40

(71)Владимирский политехнический институт

(72)В.И.Греков, Л.В.Греков и В.В.Греков

(53) 621.923.74 (088.8)

(56) Авторское свидетельство СССР

№ 891386, кл. В 24. В 37/04, 1980.

Авторское свидетельство СССР № 648386/кл. В 24 В 37/04, 1976.

(54) СТАНОК ДОЯ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ (57) Изобретение относится к станкостроению и предназначено для шлифования торцовых поверхностей деталей, преимущественно торцовых поверхностей седел клапанов, поршневых и уп- лотнительных колец и подобных им изделий. Целью изобретения является повышение производительности и качает- ва обработки за счет исключения копирования исходной погрешности по плос- 39 W.

Н Лг-А#/

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

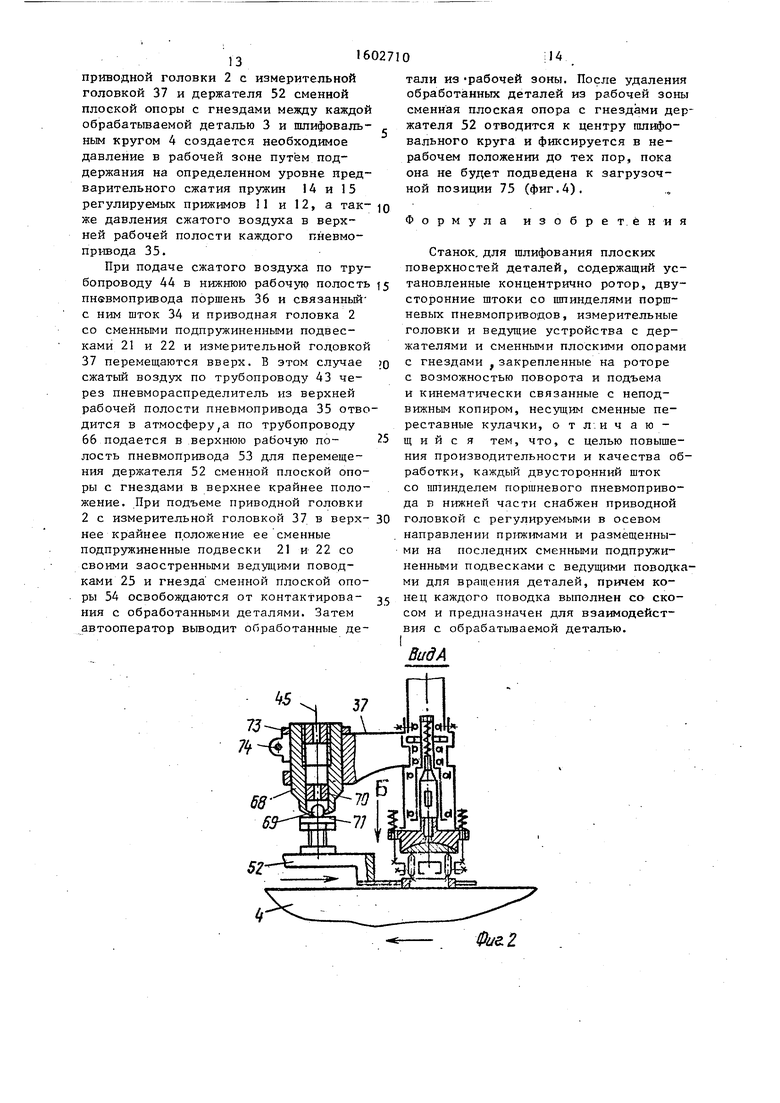

Изобретение относится к станкостроению и предназначено для шлифования торцовых поверхностей деталей, преимущественно торцовых поверхностей седел клапанов, поршневых и уплотнительных колец и подобных им изделий. Целью изобретения является повышение производительности и качества обработки за счет исключения копирования исходной погрешности по плоскостности торцовой поверхности. Каждый двусторонний шток 34 со шпинделем 1 поршневого пневмопривода 35 в нижней части снабжен приводной головкой 2 с осевым плавающим перемещением регулируемых прижимов 11 и 12 с размещением на них сменных подпружиненных подвесок 21 и 22 с заостренными ведущими поводками 25 для вращения деталей 3, скошенным под углом и опирающимися на сферические пяты 27 с подпятниками 19 и 20. Детали 3, подлежащие обработке, загружают автооператором на загрузочной позиции. Детали фиксируются в сменных подпружиненных подвесках 21 и 22 с помощью поводков 25. Рабочему ротору от привода сообщают вращательное движение вокруг вертикальной оси, не совпадающей с осью вращения шлифовального круга 4. Радиальное возвратно-поступательное движение обрабатываемые детали получают в процессе шлифования от сменных плоских опор держателей 52 под действием сменных кулачков 58, закрепленных на копире 59. В процессе обработки происходит интенсивное исправление исходной погрешности формы. 4 ил.

28

30

46

Т Л/ . уЧ,,J

L- /cfc;ra

-т1мо|о У ,1

и L (loiot /,, л

to

to

01

;,Ю|0

С

se

EJ

е

ГС

костности торцовой поверхности. Каждый двусторонн1Й 34 со шпинделем 1 поршневого пневмопривода-35 в нижней части снабжен приводной голов- j

кой 2 с осевым плава1сщим перемещением регулируеьязк прижимов 11 и 12 с размещением-на них сменных подпружиненных подвесок 21 и 22 с заостренными вед пцими поводками 25 для враще- 10 ния деталей.3, скошенными под углом и опирающимися на сферические пяты

27 с подпятниками 19 и 20. Детали 3, подлежащие обработке, загружают автооператором на загрузоч- 15 ной позиции. Детали фиксируютИзобретение относится к станкостроению и предназначено для шлифования торцовых поверхностей деталей, преимущественно торцовых поверхнос- тей седел клапанов, поршневых и уп- лотнительных -колец и подобных им изделий.

Целью изобретения является повышение производительности и качества обработки за счет исключения копиро- вания исходной погрешности плоскостности торцовой поверхности.

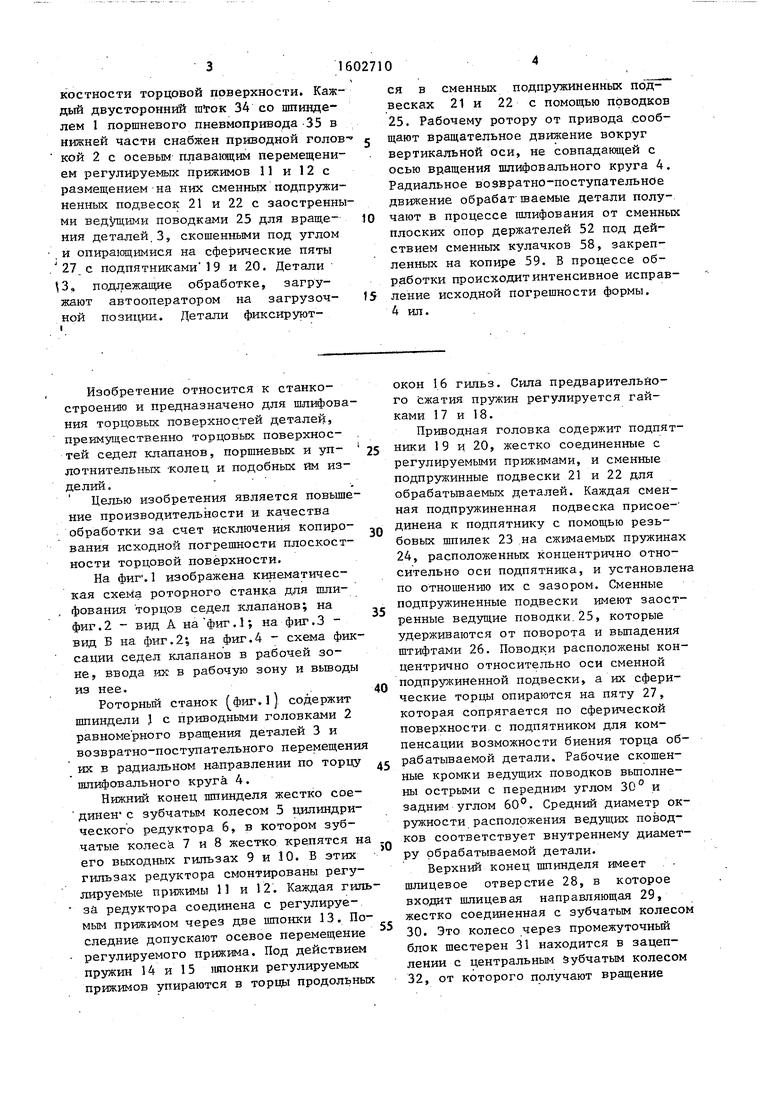

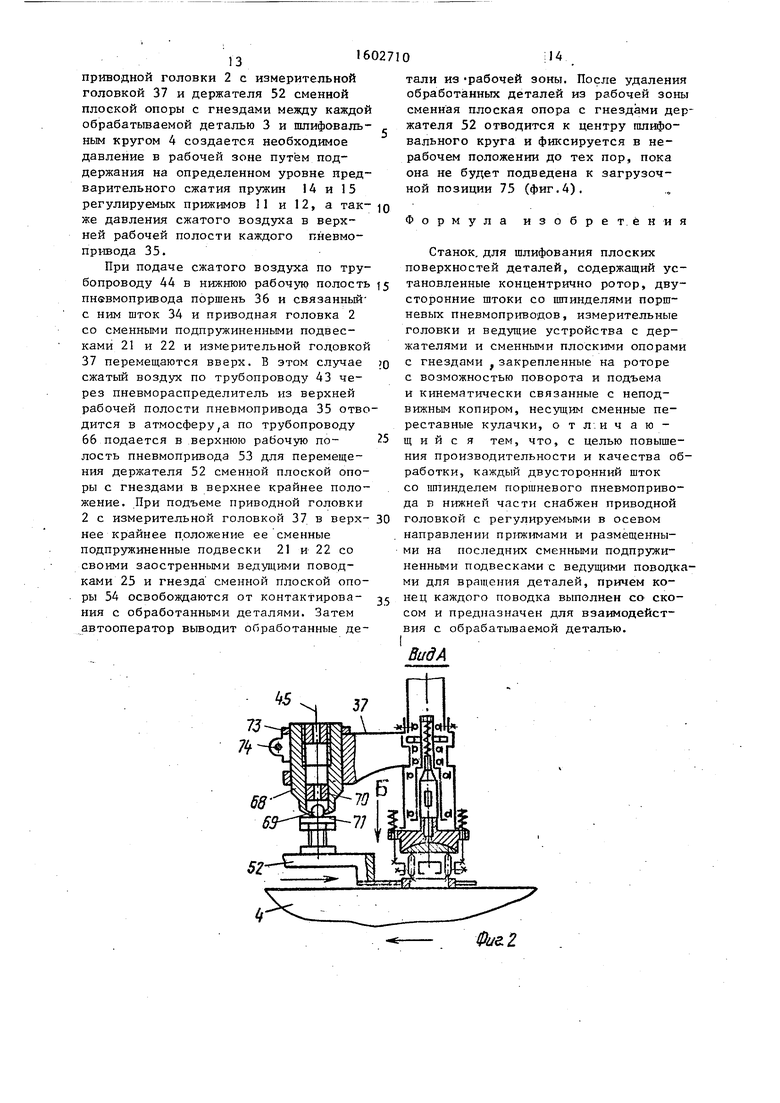

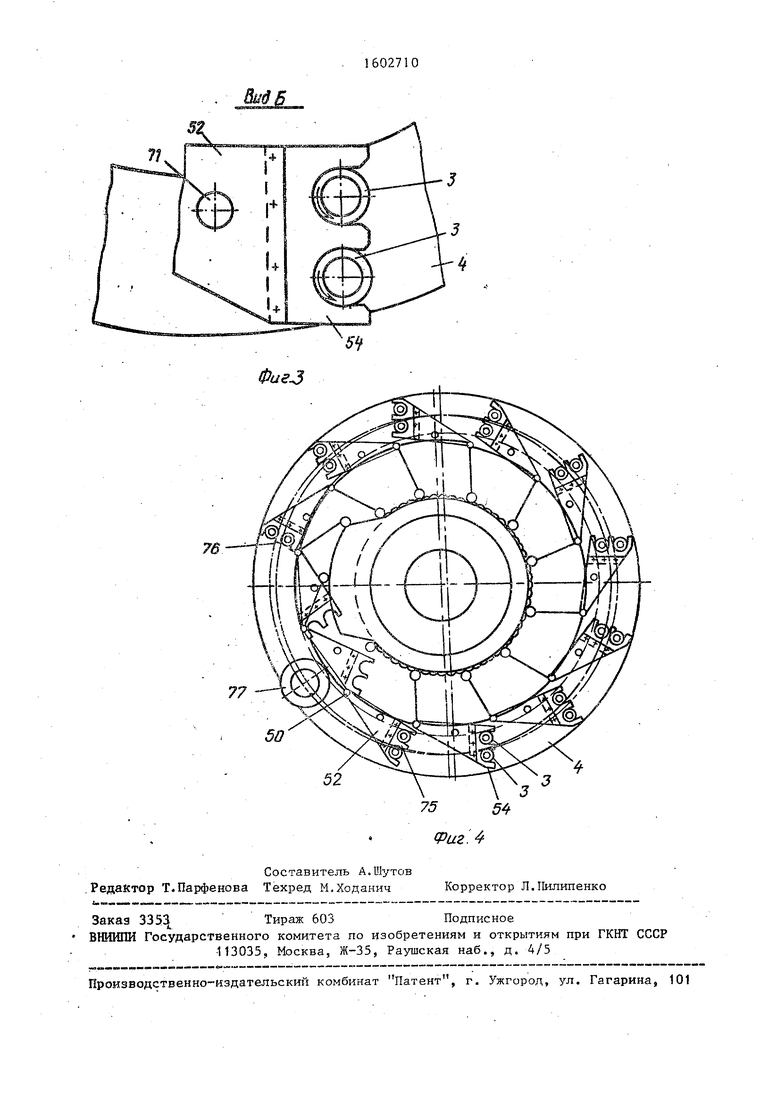

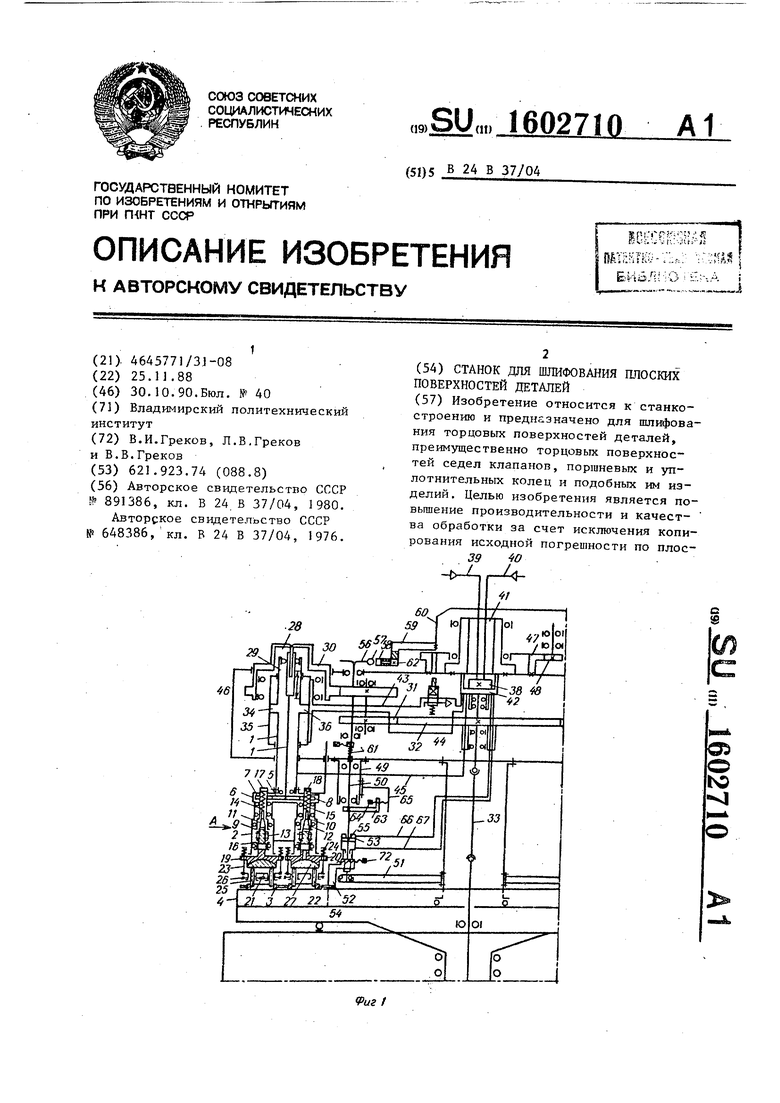

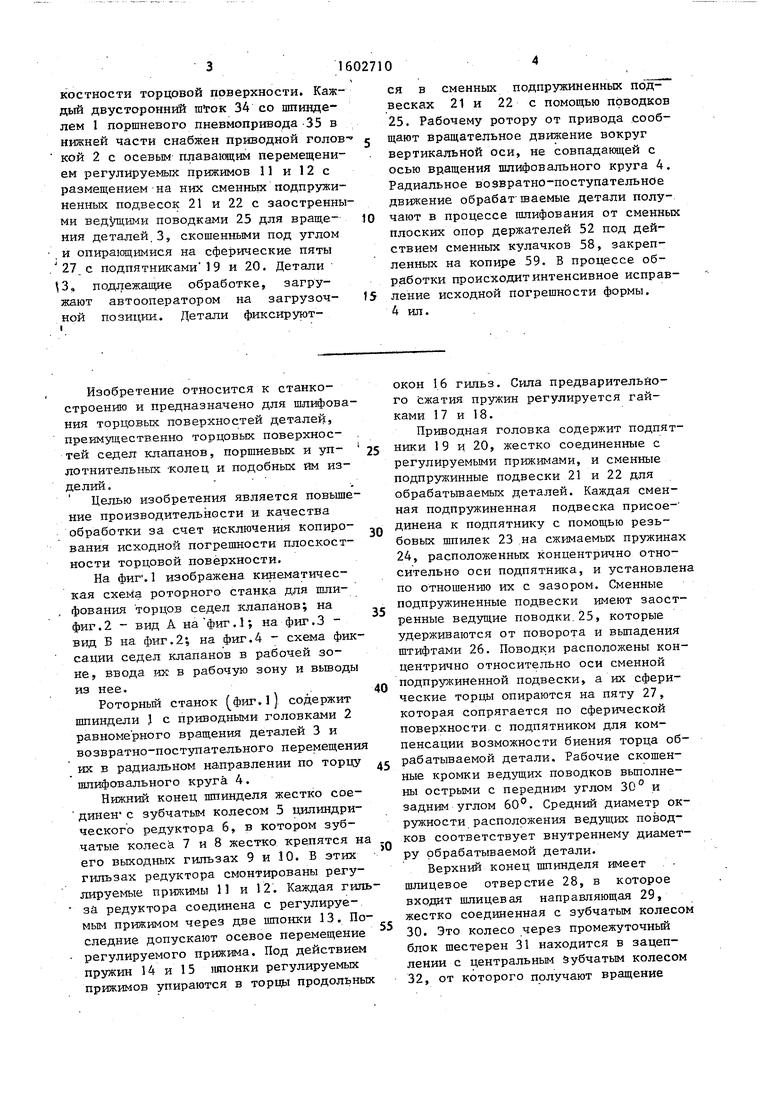

На фиг. 1 изображена кинематичес- кая схема роторного станка для шли- фования торцов седел клапанов; на фиг.2 - вид А на фиг.1; на фиг.3 - ввд Б на фиг.2-, на фиг.4 - схема фиксации седел клапанов в рабочей зоне, ввода их в рабочую зону и вьшоды

из нее.

Роторньш станок фиг.1) содержит шпиндели с приводными головками 2 равномерного вращения деталей 3 и возвратно-поступательного перемещения их в радиальном направлении по торцу шлифовального круга 4.

Нижний конец шпинделя жестко сое- динен- с зубчатым колесом 5 цилиндрического редуктора б, в котором ir

чатые колеса 7 и 8 жестко крепятся н его выходных гильзах 9 и 10. В этих гильзах редуктора смонтированы регулируемые пр№кимы 11 и 12. Каждая гилза редуктора соединена с регулируемым прижимом через две шпонки 13. По следние допускают осевое перемещение регулируемого прижима. Под действием пружин 14 и 15 1ШОНКИ регулируемых прижимов упираются в торщ.1 продольны

ся в сменных подпружиненных по д- весках 21 и 22 с помощью поводков 25. Рабочему ротору от привода сообщают вращательное движение вокруг вертикальной оси, не совпадакнцей с осью вращения шлифовального круга 4. Радиальное возвратно-поступательное движение обрабагшаемые детали получают в процессе шлифования от сменны плоских опор держателей 52 под действием сменных кулачков 58, закрепленных на копире 59. В процессе обработки происходит интенсивное исправление исходной погрешности формы. 4 ил.

окон 16 гильз. Сила предварительйо- го сжатия пружин регулируется гайками 17 и 18.

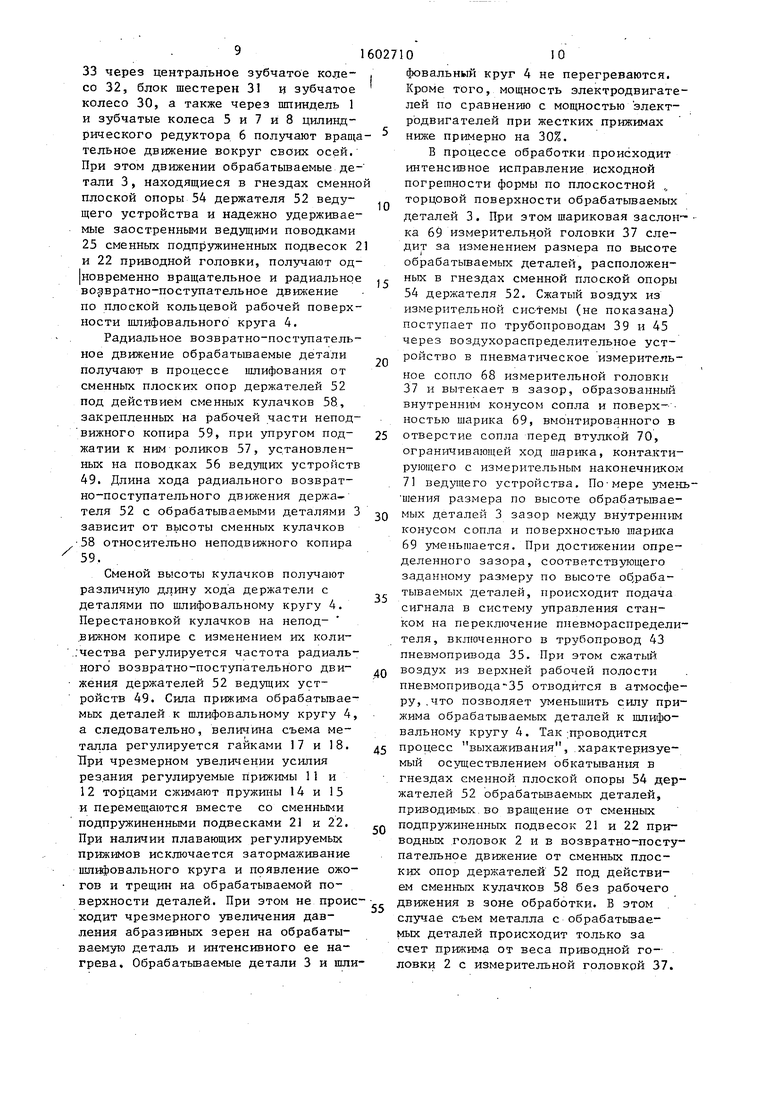

Приводная головка содержит подпятники 19 и 20, жестко соединенные с регулируемыми прижимами, и сменные подпружинные подвески 21 и 22 для обрабатываемых деталей. Каждая сменная подпружиненная подвеска присое- динена к подпятнику с помощью резьбовых шпилек 23 на сжимаемых пружинах 24, расположенных концентрично относительно оси подпятника, и установлен по отношению их с зазором. Сменные подпружиненные подвески имеют заостренные ведущие поводки.25, которые удерживаются от поворота и выпадения штифтами 26. Поводки расположены концентрично относительно оси сменной подпружиненной подвески, а их сферические торцы опираются на пяту 27, которая сопрягается по сферической поверхности с подпятником для компенсации возможности биения торца обрабатываемой детали. Рабочие скошенные кромки ведущих поводков вьшолне- ны острыми с передним углом 30 и задним углом 60°. Средний диаметр окружности расположения ведущих поводков соответствует внутреннему диаметру обрабатываемой детали.

Верхний конец шпинделя имеет шлицевое отверстие 28, в которое входит шлицевая направляющая 29, жестко соединенная с зубчатым колесо 30. Это колесо через промежуточный блок шестерен 31 находится в зацеплении с центральным зубчатым колесом 32, от которого получают вращение

вокруг своей оси сменные подпружиненные подвески приводньк головок равномерного вращения шлифуемых деталей. Центральное, зубчатое колесо жестко соединено с карданным ва- лом 33, несущим два универсальных шарнира, и через зубчатые передачи - с отдельным приводом ,

Для подъема и опускания шпинделя ц с приводной головкой равномерного вращения обрабатьтаемых деталей ее корпус редуктора жестко соединен с двусторонним штоком 34 поршневого пневмопривода 35. В пневмоприво- 55 де поршень 36 смонтирован за одно целое с двусторонним штоком, прижимающим приводную головку с обрабаты- ваемыми деталями к торцу Ршифовального круга для создания необходимо- 20 го усилия резания при шлифовании. Шлифовальный круг, выполненный с плоской кольцевой поверхностью, ось вращения которого не совмещена с осью рабочего ротора, приводится во 25 вращение через зубчатые передачи от отдельного электродвигателя (не показан) .

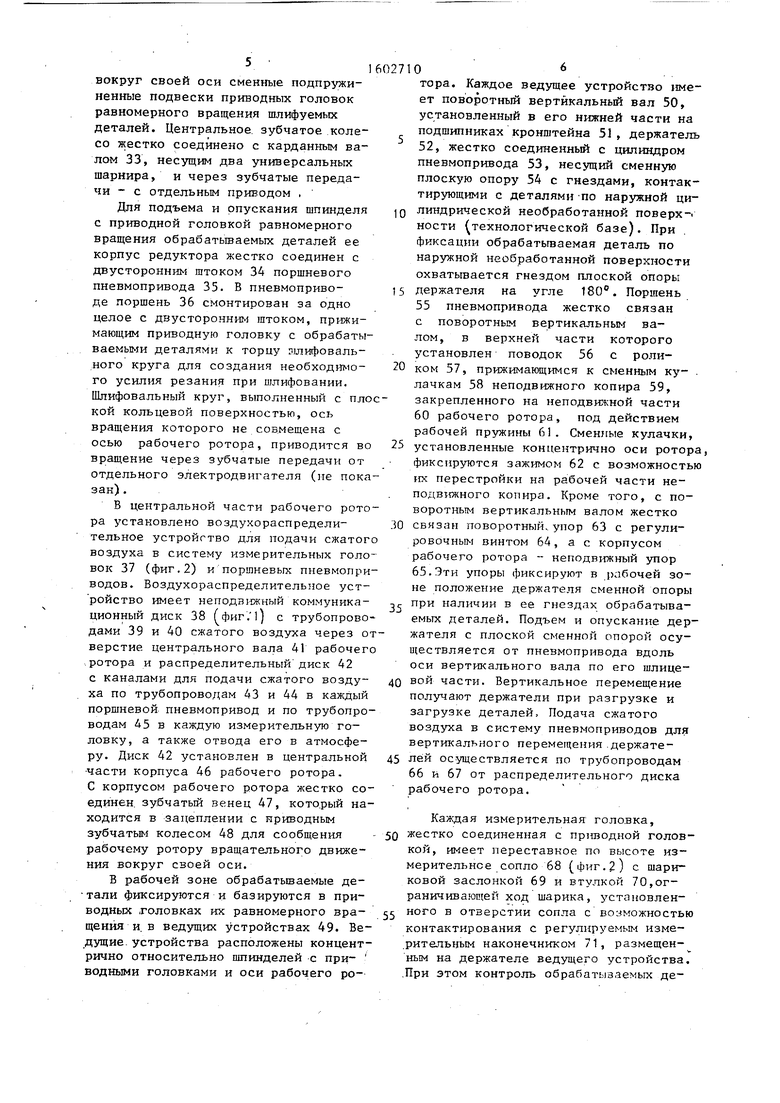

В центральной части рабочего ротора установлено воздухораспредели- зо тельное устройство для подачи сжатого воздуха в систему измерительных головок 37 (фиг.2) и поршневых пневмоприводов. Воздухораспределительное устройство имеет неподвютный коммуникационный диск 38 (фиг.) с трубопроводами 39 и 40 сжатого воздуха через отверстие центрального вала 41 рабочего ротора и распределительный диск 42 с каналами для подачи сжатого возду- 40 ха по трубопроводам 43 и 44 в каждый поршневой пневмопривод и по трубопроводам 45 в каждую измерительную головку, а также отвода его в атмосферу. Диск 42 установлен в центральной 45 части корпуса 46 рабочего ротора. С корпусом рабочего ротора жестко соединен, зубчатый венец 47, кото.рый находится в зацеплении с приводным зубчатым колесом 48 для сообщения - 50 рабочему ротору вращательного движения вокруг своей оси.

В рабочей зоне обрабатьшаемые де- тали фиксируются и базируются в приодных /головках их равномерного вра- 55 енйя и. в ведущих устройствах 49. Веущие, устройства расположены концент- ично относительно шпинделей с при- одными головками и оси рабочего ро16027

.П

ц 55

20 25зо40 45 50

027106

тора. Каждое ведущее устройство имеет поворотный вертикальный вал 50, установленный в его нижней части на подшипниках кронштейна 51, держатель 52, жестко соединенный с цилиндром пневмопривода 53, несущий сменную плоскую опору 54 с гнездами, контактирующими с деталями -по наружной цилиндрической необработанной поверх-. ности (технологической базе). При фиксации обрабатьгааемая деталь по наружной необработанной поверхности охватьгеается гнездом плоской опоры держателя на угле 180. Поршень 55 пневмопривода жестко связан с поворотным вертикальным валом, в верхней части которого установлен поводок 56 с роликом 57, прижимающимся к сменным ку- . лачкам 58 неподвижного копира 59, закрепленного на неподвижной части 60 рабочего ротора, под действием рабочей пружины 61. Сменные кулачки, установленные концеитрично оси ротора, фиксируются зажимом 62 с возможностью их перестройки на рабочей части не- ПОДВ1ШНОГО копира. Кроме того, с поворотным вертикальным валом жестко связан поворотный.упор 63 с регулировочным винтом 64, а с корпусом рабочего ротора - неподвижный упор 65.Эти упоры фиксируют в рабочей зоне положение держателя сменной опоры при наличии в ее гнездах обрабатываемых деталей. Подъем и опускание держателя с плоской сменной опорой осуществляется от пневмопривода вдоль оси вертикального вала по его шлице- вой части. Вертикальное перемещение получают держатели при разгрузке и загрузке деталей. Подача сжатого воздуха в систему пневмоприводов для вертикального перемещения.держателей осуществляется по трубопроводам 66 и 67 от распределительного диска рабочего ротора.

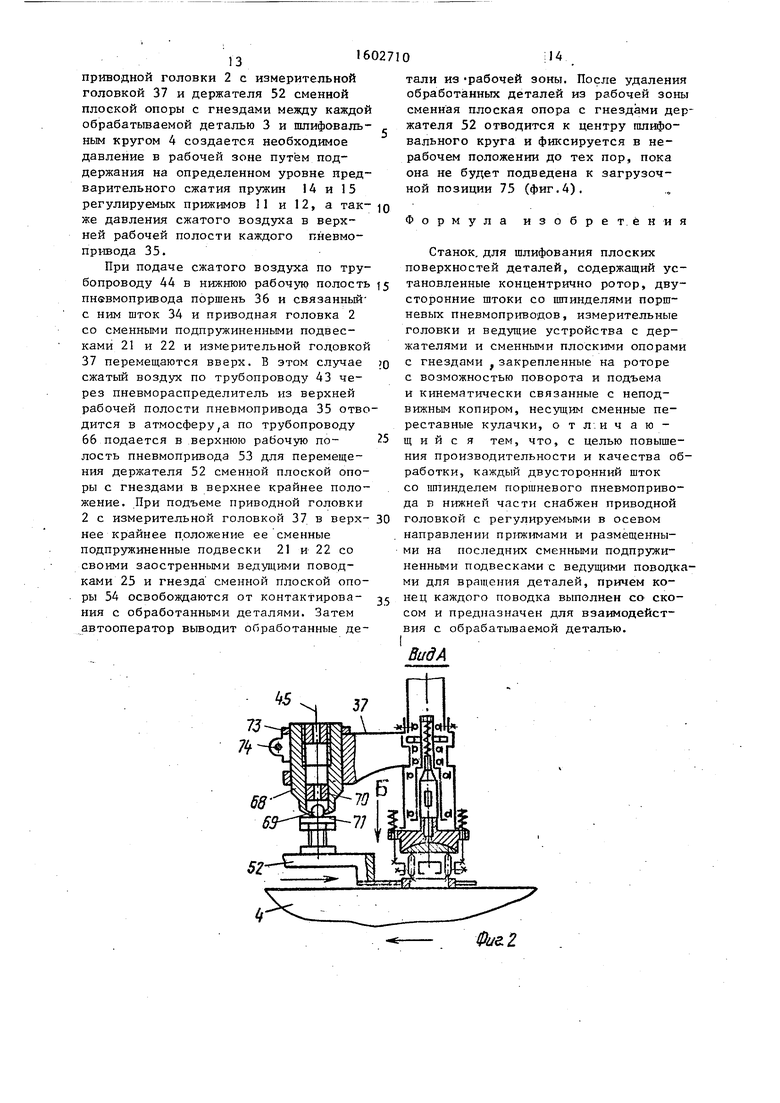

Каждая измерительная головка, жестко соединенная с приводной головкой, имеет переставное по высоте измерительное сопло 68 (фиг.2) с шариковой заслонкой 69 и втулкой 70,ограничивающей ход шарика, установленного в отверстии сопла с возможностью контактирования с регулируемым измерительным наконечником 71, размещенным на держателе ведущего устройства. .При этом контроль обрабатываемых деталей производится по высоте параллельно оси детали;

Положение держателя, вьшолненного в ввде разрезной втулки со стяжным . вшггом 72 (фиг.1), изменяют настройкой его вместе с плоской сменной опорой вдоль оси поворотного вертикального вала относительно пневмо- привода, в соответствии с фактическим износом торца шлифовального круга. |Настройка измерительного сопла производится плавным вращением гайки 73 (фиг.2) и регулируемого измерительного наконечника. При этом настроен-- кое положение измерительного сопла .на требуемую высоту обработки параллельно оси детали фиксируется стяжным винтом 74. В процессе шлифования величина измерительного зазора между торцом втулки, запрессованной в отверстие сопла, и поверхностью-шарика контролируется дневмоэлектрокон- тактным датчиком измерительной системы (не показана).

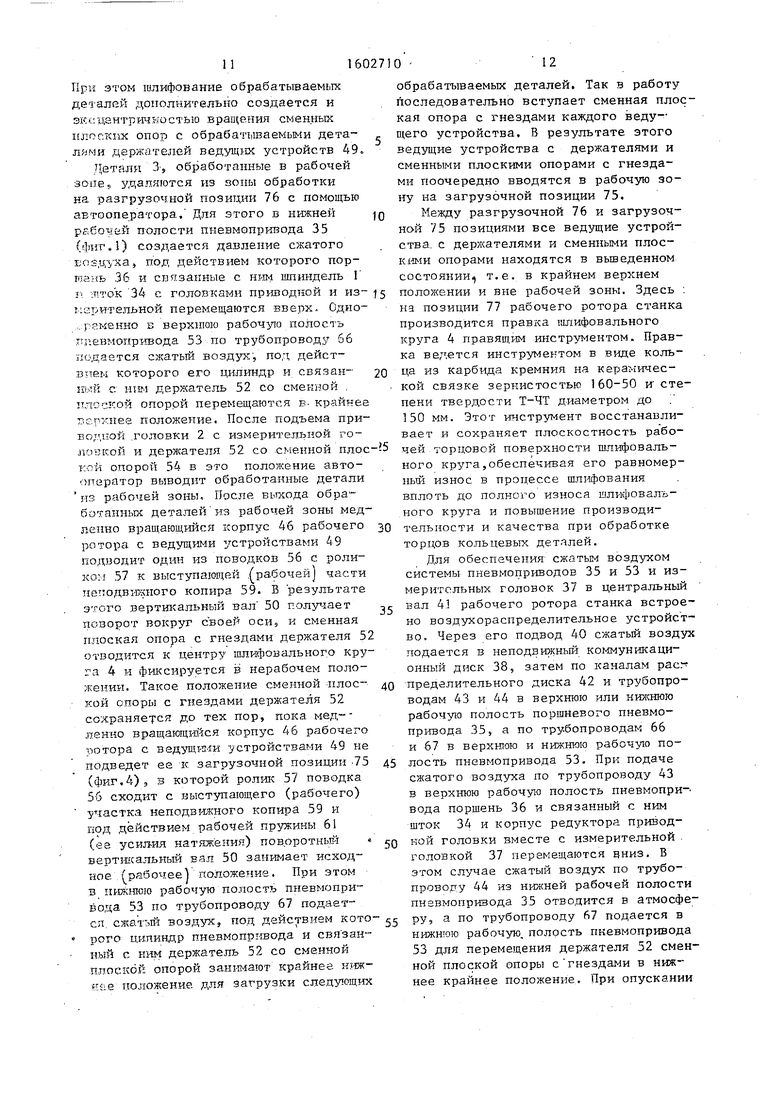

Обрабатьшаемые детали в количестве двух штук загружают в рабочий-ро- тор станка автооп.ратором на загрузочной позиции 75 (фиг.4). После шли- фования на разгрузочной позиции 76 автооператор снимает -обработанные детали. Правка торцовой поверхности шлифовального круга осуществляется правящим инструментом в виде круга из карбида крепления высокой степени твердости, который получает принудительное вращение от отдельного привода виброустройства на позиции 77,

Роторный станок работает следующим образом.,. .

Детали 3, подлежащие обработке, загружают, автооператором на загрузочной позиции 75 (фиг.4), в которой держатель 52 ведущего устройства находится в рабочей зоне. При этом сменная плоская опора 54 с гнездами вместе с поворотным вертикальным ва- лом 50 устанавливается в исходное рабочее положение. Для этого в нижнюю рабочую полость пневмопривода 53 по трубопроводу 67 подается сжатый воздух, под действием которого-цилиндр пневмопривода и связанньй с. ним держатель 52 со сменной плоской опорой занимают крайнее нижнее поло- жение. В этом положении держатель со сменной плоской опорой фиксируется помощью поворотного упора 63 с регулировочным винтом 64 относительно

подвижного упора. 65. Сменная плоская опора удерживает обрабатьюаемые детали от выхода из зоны обработки под действием силы резания, возникающей между торцами деталей 3 и торцовой поверхностью шлифовального круга 4.

При фиксации деталей в рабочем положении оси устанавливаются необработанной цилиндрической поверхностью в гнездах сменной плоскости опоры держателя 52, а верхними кольцевыми торцами - в сменных подпружиненных подвесках 21 и 22 с помощью заостренных ведущих поводков 25 приводной головки 2 при ее перемещении вниз , вместе- с :. измерительной головкой 37 под действием давления сжатого воздуг ха в верхней рабочей полости шёвмо- привода 35. Под действием силы резания и благодаря осевому усилию, действующему на каждую обрабатываемую деталь со стороны пневмопривода 35, заостренные ведущие поводки прижимаются к обрабатываемым деталям по их внутреннему диаметру и надежно удерживают детали при обработке. Благодаря самоустанавливаемости ведущих поводков по торцу обрабатьшаемой детали они вдавливаются в деталь на .одинаковую величину независимо от перпендикулярности торца детали ее оси. Это позволяет повысить, крутящий момент, который передается от ведущих поводков сменных подпружиненных подвесок 21 и 22 обрабатьшаемым деталям. При этом значительно расширяются технологические-возможности при- - водной головки 2,

В этот момент рабочий ротор от приводного зубчатого колеса 48 через зубчатый венец 47, жестко соединенный с его корпусом 46, получает вра- .щательное движение вокруг вертикальной оси, не совпадающей с осью вращения шлифовального круга 4. Над враща- кщимся шлифовальным кругом в направлении, обратном его вращению, совершают вместе с рабочим ротором относительное движение ведущие устройства 49 и привпдные головки 2 вместе с измерительными головками 37 и обра- батьшаемыми деталями 3.

В каждой приводной головке 2, установленной на. нижнем конце двустороннего штока 34 поршневого пневмопривода 35, сменные подпружиненные подвески 21 и 22 от карданного вала

33 через центральное зубчатое коле- . со 32, блок шестерен 31 и зубчатое колесо 30, а также через шпиндель 1 и зубчатые колеса 5 и 7 и 8 цилиндрического редуктора 6 получают вращательное движение вокруг своих осей. При этом движении обрабатьюаемые де- тали 3, находящиеся в гнездах сменной плоской опоры 54 держателя 52 ведущего устройства и надежно удерживаемые заостренными ведущими поводками 25 сменных подпружиненных подвесок 21 и 22 приводной головки, получают од- |новременно вращательное и радиальное возвратно-поступательное движение по плоской кольцевой рабочей поверхности шлифовального круга 4.

Радиальное возвратно-поступательное движение обрабатьшаемые детали получают в процессе шлифования от сменных плоских опор держателей 52 под действием сменных кулачков 58, закрепленных на рабочей части непод- вижного копира 59, при упругом под- жатии к ним роликов 57, установленных на поводках 56 ведущих устройств 49. Длина хода радиального возвратно-поступательного дв - жения держателя 52 с обрабатьшаемыми деталями 3 зависит от высоты сменных кулачков 58 относительно неподвижного копира 59.

Сменой высоты кулачков получают разлившую длину хода держатели с деталями по шлифовальному кругу 4, Перестановкой кулачков на непод- .вижном копире с изменением их коли- ;чества регулируется частота радиального возвратно-поступательного движения держателей 52 ведущих устройств 49. Сила прижима обрабатьгоае- мых деталей к шлифовальному кругу 4, а следовательно, величина съема металла регулируется гайками 17 и 18. При чрезмерном увеличении усипия резания регулируемые Прижимы 11 и 12 торцами сжимают пружины 14 и 15 и перемещаются вместе со сменными подпружиненными подвесками 21 и 22. При наличии плавающих регулируемых прижимов исключается затормаживание шлифовального круга и появление ожогов и трещин на обрабатываемой поверхности деталей. При этом не происходит чрезмерного увеличения давления абразивных зерен на обрабатываемую деталь и интенсивного ее нагрева Обрабатьшаемые детали 3 и шли

10

15

0

5

0

5

0

5

0

5

фовальньш круг 4 не перегреваются. Кроме того, мощность электродвигателей по сравнению с мощностью электродвигателей при жестких прижимах ниже примерно на 30%.

В процессе обработки происходит интенсивное исправление исходной погрешности формы по плоскостной торцовой поверхности обрабатьгоаемых деталей 3. При этом шариковая заслон™ ка 69 измерительной головки 37 следит за изменением размера по высоте обрабатьгоаемых деталей, расположенных в гнездах сменной плоской опоры 54 держателя 52. Сжатый воздух из измерительной системы (не показана) поступает по трубопроводам 39 и 45 через воздухораспределительное устройство в пневматическое измерительное сопло 68 измерительной головки 37 и вытекает в зазор, образованный внутренним конусом сопла и поверх-- ностью шарика 69, вмонтированного в отверстие сопла перед втул1сой 70, ограничивающей ход шарика, контактирующего с измерительным наконечником 71 ведущего устройства. По-мере умень- шения размера по высоте обрабатьшае- мых деталей 3 зазор между внутренним конусом сопла и поверхностью шаршса 69 уменьшается. При достижении определенного зазора, соответствующего заданному размеру по высоте об раба- тываемых деталей, происходит подача сигнала в систему управления станком на переключение пневмораспредели- теля, включенного в трубопровод 43 пневмопривода 35. При этом сжатый воздух из верхней рабочей полости пневмопривода 35 отводится в атмосферу, .что позволяет уменьшить силу прижима обрабатываемых деталей к шлифовальному кругу 4. Так :проводится процесс выхаживания,.характеризуемый осуществлением обкатывания в гнездах сменной плоской опоры 54 держателей 52 обрабатьшаемых деталей, приводимых,во вращение от сменных подпрзокиненных подвесок 21 и 22 приводных головок 2 и в возвратно-поступательное движение от сменных плоских опор держателей 52 под действием сменных кулачков 58 без рабочего движения в зоне обработки. В этом случае съем металла с обрабатьшае- ыx деталей происходит только за счет прижима от веса приводной го- ловки 2 с измерительной головкдй 37.

11160

При этом шлифование обрабатьшаемьш деталей дополнительно создается и зкс.цантр1- чностью сменных плоктспх опор с обрабатываемыми дета- лйми держателей ведутцзж устройств 49.

Детйлн З , обработанные в рабочей зоне удаляются из зоны обработки на разгрузочной позиции 76 с помощью автооператора, Для этого в нижней рйбочей полости пневмопривода 35 (фиг.5) создается давление сжатого воздуха, под действием которого пор- RiaHb 36 и связанные с HI-IM шпиндель Г Г 34 с головками приводной и из- С ;т ительной перемещаются вверх. Одно- :;ггкенно Б верхнюю рабочую полость .ттг.евмопр:шзода 53 по трубопроводу 66 подается сжатый воздух, под дейст- Bnei-s которого его цилиндр и связан- 1Гьтй с HIIM держатель 52 со сменной . плоской опорой перемещаются в- крайнее г,с.пхнее положение. После подъема приводной .головки 2 с измерительной головкой и держателя 52 со .сменной плос кой опорой 54 в это положение автооператор выводит обработанные детали из рабочей зоны. После вьжода обра - ботанных деталей из рабочей зоны мед- пенно вращающийся корпус 46 рабочего ротора с ведзпцими устройствами 49 подводит один из пов одков 56 с роликом 57 к выступающей .рабочей части неподвжкного копира 59. В результате этого вертикальный вал 50 получает поворот вокруг своей оси, и сменная плоская опора с гнездами держателя 5 отводится к центру шлифовального круга 4 и фиксируется в нерабочем положении. Такое положение сменной плос- кой опоры с гнездами держателя 52 сохраняется до тех пор, пока мед-- ленно вращающийся корпус 46 рабочего ротора с ведущи-ш устройствами 49 не подведет ее к загрузочной позиции -75 (фиг.4)э 3 которой ролик 57 поводка 56 сходит с выступающего (рабочего) участка неподви-жного копира 59 и под действием рабочей пружины 61 (ее усил-ия натяж ения) поворотный вертшсальный вал 50 занимает исходное (рабочее положение. При этом в 11ИЖ1ЛОЮ рабочую полость пневмопривода 53 по трубопроводу 67 подает- сп. сжатый возд: Х, под действием кото « рого цилиндр пневмопривода и свя зан- ный с ним держатель 52 со сменной плоской опорой занимают крайнее ниж- нае положение для загрузки следующих

0

12

обрабатываемых деталей. Так в работу последовательно вступает сменная плоская опора с гнездами каждого ведущего устройства. В результате этого ведущие устройства с держателями и сменными плоскими опорами с гнездами поочередно вводятся в рабочую зону на загрузочной позиции 75.

Между разгрузочной 76 и загрузочной 75 нозициями все ведущие устройства, с держателями и сменными плос- К1Ф1И опорами находятся в вьшеденном состоянии, т.е. в крайнем верхнем положении и вне рабочей зоны. Здесь : на позиции 77 рабочего ротора станка производится правка шлифовального круга 4 правящим инструментом. Правка ведется инструментом в виде кольца из карбида кремния на керамической связке зернистостью 160-50 к сте- нени твердости Т-ЧТ диаметром до 150 мм. Этот инструмент восстанавливает и сохраняет плоскостность рабочей торцовой поверхности шлифовального круга,обеспечивая его равномерный износ в проп.ессе шлифования вплоть до полного износа шлифовального круга и повышение производительности и качества при обработке торцов кольцевых деталей.

Для обеспечения сжатым воздухом системы пневмоприводов 35 и 53 и измерительных головок 37 в центральный вал 41 рабочего ротора станка встроено воздухораспределительное устройство. Через его подвод 40 сжатьй возду подается в ненодви)кный коммуникационный диск 38, затем по каналам расг предйлительного диска 42 и трубопроводам 43 и 44 в верхнюю или нижнюю рабочую полость поршневого пневмопривода 35, а по трубопроводам 66 и 67 в верхнюю и нижнюю рабочую полость пневмопривода 53. При нодаче сжатого воздуха по трубопроводу 43 в верхнюю рабочую полость пневмопривода поршень 36 и связанный с ним шток 34 и корпус редуктора приззод- кой головки вместе с измерительной . головкой 37 перемещаются вниз. В этом случае сжатый воздух по трубопроводу 44 из нижней рабочей полости пневмопривода 35 отводится в атмосферу, а по трубопроводу 67 подается в нижнюю рабочую, полость пневмопривода 53 для перемещения держателя 52 сменной плоской опоры с гнездами в нижнее крайнее положение. При опускании

приводной головки 2 с измерительной головкой 37 и держателя 52 сменной плоской опоры с гнездами между каждой обрабатьшаемой деталью 3 и шлифовальным кругом 4 создается необходимое давление в рабочей зоне путём поддержания на определенном уровне предварительного сжатия пружин 14 и 15 регулируемых прижимов 11 и 12, а так- же давления сжатого воздзгха в верхней рабочей полости каждого пневмо- npi-тода 35.

При подаче сжатого воздуха по трубопроводу 44 в нижнюю рабочую полость пневмопривода поршень 36 и связанный с ним шток 34 и приводная головка 2 со сменньми подпружиненными подвесками 21 к 22 и измерительной годовкой 37 перемещаются вверх. В этом случае сжатый воздух по трубопроводу 43 через пневмораспределитель из верхней рабочей полости пневмопривода 35 отводится в атмосферу,а по трубопроводу 66 подается в верхнюю рабочую по- лость пневмопривода 53 для перемещения держателя 52 сменной плоской опоры с гнездами в верхнее крайнее положение. При подъеме приводной головки 2 с измерительной головкой 37 в верх- нее крайнее положение ее сменные подпружиненные подвески 21 и 22 со своими заостренными ведущими поводками 25 и гнезда сменной плоской опоры 54 освобождаются от контактирова- ния с обработанными деталями. Затем автооператор выводит обработанные детали из -рабочей зоны. После удаления обработанных деталей из рабочей зоны сменная плоская опора с гнездами держателя 32 отводится к дентру шлифовального круга и фиксируется в нерабочем положении до тех пор, пока она не будет подведена к загрузочной позиции 75 (фиг.4).

Формула изобрет.ёния

Станок, для шлифования плоских поверхностей деталей, содержащий установленные концентрично ротор, двусторонние штоки со шпинделями поршневых пневмоприводов, измерительные головки и ведущие устройства с держателями и сменными плоскими опорами с гнездами закрепленные на роторе с возможностью поворота и подъема и кинематически связанные с неподвижным копиром, несущим сменные переставные кулачки, о т л:и ч а ю - щ и и с я тем, что, с целью повышения производительности и качества обработки, каждый двусторонний шток со 1Ш1инделем поршневого пневмопривода в нижней части снабжен приводной головкой с регулируемыми в осевом направлении пргтжимами и размещенными на последних сменными подпружиненными подвесками с ведущими поводками для вращения деталей, причем конец каждого поводка выполнен са скосом и предназначен для взаимодействия с обрабатьшаемой деталью.

ffffdA

Фие,2

Фие

77

50

52

Авторы

Даты

1990-10-30—Публикация

1988-11-25—Подача