1

Изобретение относится к промышленности строительных материалов н может быть использовано при изготовлении теплоизоляционных изделий.

Известен способ изготовления двухслой- 5 ных бетонных изделий, включающий укладку, формование прессованием и тепловую обработку 1.

Из известных способов по технической сущности и достигаемому результату наи- JQ более близким к изобретению является способ изготовления теплоизоляционных материалов путем приготовления сырьевой смеси, формования изделий прессованием с образованием более плотного верхнего и 5 менее плотного- нижнего слоев и термической обработки при 500-600°С.

Недостатками известного способа являются длительность термической обработки, сравнительно низкие теплотехнические ха- 20 рактеристики и высокие температурные на-, пряжения, вызывающие коробление изделий, что обусловлено неравномерностью прогрева.

Целью изобретения является улучшение 25 теплотехнических характеристик и сокращение продолжительности термической обработки изделий.

Поставленная цель достигается тем, что по предлагаемому способу изготовления 30

теплоизоляционных изделий путем формования уплотнением при давлении 3- 5 кг/см- до образования разнонлотного по толщине изделия и термической обработки его при 500-600 С изделие в процессе термической обработки нагревают со стороны более плотного слоя до температуры, на 100-150С превышающей температуру нагрева со стороны менее плотного слоя.

В процессе прессования изделия приобретают структуру с более плотным верхним и менее плотным нижним слоями. В сечении отчетливо видна граница между ними.

При термической обработке в иечи, температура рабочего пространства которой одинакова, прогрев изделий по толщине осуществляется преимущественно за счет лучистой энергии. Передача тепла твердой составляющей и за счет конвективного теплообмена весьма незначительна.

Вместе с тем, поскольку отформованное нзделие-сырец имеет высокую пористость и соответственно низкую теплопроводность, прогрев изделия по толщине протекает очень медленно, что влечет за собой разную степень завершенности процессов, обеспечивающих омоноличивание изделия в разных его слоях.

В результате экснериментальных работ и проведенных теплотехнических расчетов установлено, что для разноплотных по толщине изделий при разнице в плотпости слоев в 1,5-2 раза, характерной для прессованных изделий, усиление конвективного теплообмена может быть достигнуто за счет обеспечения разницы в температурах нагрева слоев.

Нагревание с разностью температур, меньшей 100°С, не обеспечивает усиления конвективного теплообмена, а повышение разности температур свыше 150°С при имеющейся разности наружных слоев приводит к возпикповенню температурных напряжений, ухудшающих качество изделий.

Причем изделие со стороны более плотпого слоя, обладающего больщей теплопроводностью, должно нагреваться до температуры, па 100-150°С превышающей температуру пагрева менее плотного слоя с меньшей теплопроводностью.

Предлагаемое техническое решение способствует также температурных напряжений в материале, обусловленных его усадкой, вызываемой протекающими твердофазовыми процессами. При этом в менее плотных слоях реакции протекают более интенсивно. В этой связи превыщение температуры в более плотном слое на 100-150°С позволяет выровнять интенсивность и величину усадки в слоях изделия, что обеспечивает уменьшение величины напряжений в материале и способствует улучшению его качества.

Кроме того, теплоизоляционные изделия, изготовленные способом по изобретению, благодаря разноплотности, при эксплуатации имеют улучшенные теплотехнические характеристики при контакте изолируемого объекта с менее плотным слоем, что обусловлено «гашением теплового потока при прохождении слоя с меньщей теплопроводпостью.

Примеры копкретного осуществления способа.

Готовят образцы теплоизоляциопного материала из вспученного перлита с объемной массой 80 кг/м. С этой целью готовят смесь перлита с раствором щелочн, формуют изделия, уплотняют прессованием с усилием 3-5 кгс/см. Отформованные образцы подвергают термической обработке разными способами.

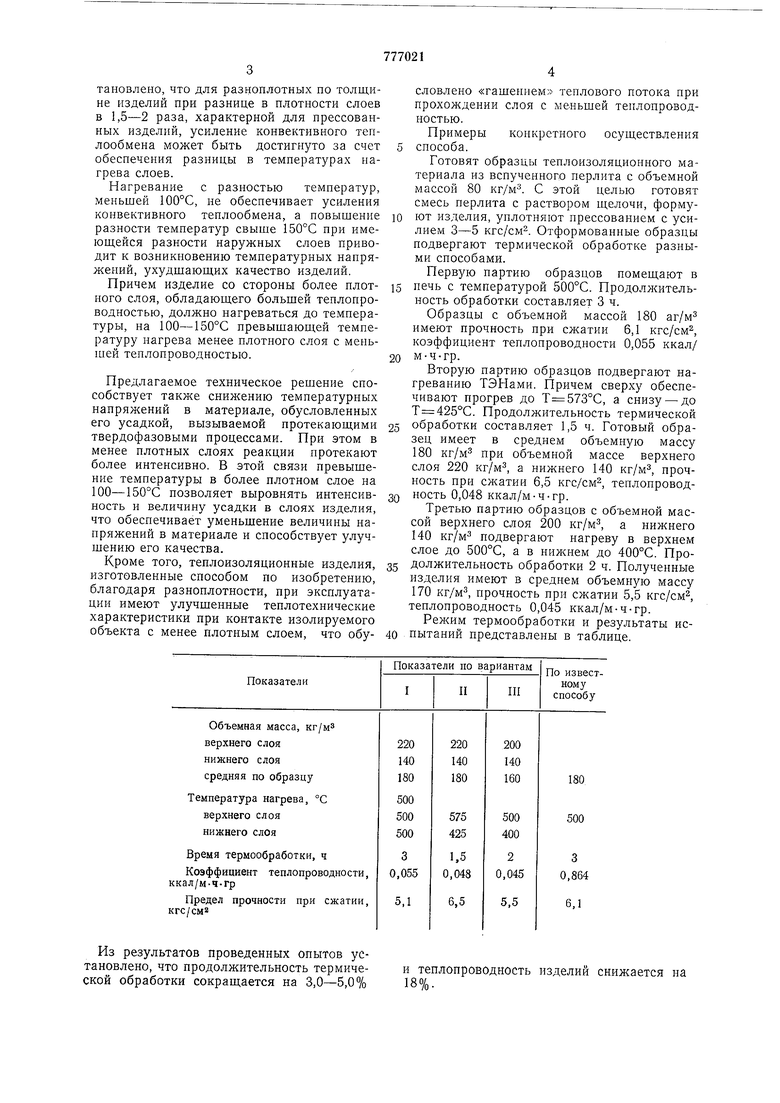

Первую партию образцов помещают в печь с температурой 500°С. Продолжительность обработки составляет 3 ч.

Образцы с объемной массой 180 аг/м имеют прочность при сжатии 6,1 кгс/см, коэффициент теплопроводпости 0,055 ккал/ м-ч-гр.

Вторую партию образцов подвергают нагреванию ТЭНами. Причем сверху обеспечивают прогрев до Т 573°С, а снизу - до Т 425°С. Продолжительность термической обработки составляет 1,5 ч. Готовый образец имеет в среднем объемную массу 180 кг/м при объемной массе верхнего слоя 220 кг/м, а нижнего 140 кг/м, прочность при сжатии 6,5 кгс/см, теплопроводпость 0,048 ккал/м-ч-гр.

Третью партию образцов с объемной массой верхнего слоя 200 кг/м, а нижнего 140 кг/м подвергают нагреву в верхнем слое до 500°С, а в нижнем до 400°С. Продолжительность обработки 2 ч. Полученные изделия имеют в среднем объемную массу 170 кг/м, прочность при сжатии 5,5 кгс/см, теплопроводность 0,045 ккал/м-ч-гр.

Режим термообработки и результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1315317A1 |

| Способ изготовления теплоизоляционного материала | 1990 |

|

SU1763426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2080311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259272C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| Способ производства волокнистого теплоизоляционного материала | 1977 |

|

SU678046A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2013 |

|

RU2524724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

Из результатов проведенных опытов установлено, что продолжительность термической обработки сокращается на 3,0-5,0%

и теплопроводность изделий снижается на 18%.

Формула изобретения

Способ изготовления теплоизоляционных изделий путем формования уплотнением при давлении 3-5 кг/см до образования разноплотного по толщине изделия и термической обработки его при 500-600°С, отличающийся тем, что, с целью улучшения теплотехнических характеристик и сокращения продолжительности термической обработки изделий, последние в процессе термической обработки нагревают со стороны более плотного слоя до температуры, на 100-150°С превышающей температуру нагрева со стороны менее плотного слоя.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-07—Публикация

1978-12-26—Подача