Изобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных изделий на основе супертонких огнеупорных волокон.

Цель изобретения - создание разно- плотной структуры плоских и/или фасонных изделий, повышение теплотехнических свойств и технологичности изготовления изде.тий, а также снижение энергозатрат при..изготовлении изделий при сохранении ими физико-механических свойств.

По предлагаемому способу готовят гидромассу на основе супертонких огнеупорных волокон с твердожидким отношением 1:50 - 1:250, .погружают в нее вакуум-формующий элемент любой формы и при заданном разрежении начи- нают отсос воды и осаждение слоя изделия на фильтрующее основание.

П р и м е р 3. Ваккум-формукиций элемент погружают в гидромассу, состоящую из смеси огнеупорных волокон, воды и связки,взятых при твердожид- ком отношении 1:105, и производят наС увеличением толщины слоя п овьшЗа-.

ется его гидравлическое сопротивление 25 gop гидромассы при величине разреже- и уменьшается скорость роста.Через о,060 МПа в течение 25 с. После заданное время вакуум-формующий i этого вакуум-формующий элемент извле элемент извлекают из гидромассы, вы- ают из гидромассы и обезвоживают в держивают под разрежением, обезвожи- ,рр „р„„р 8 с, получив слой изделия

jre

вая набранный слой, и повторяют набор 30 30 мм, на который затем производят набор гидромассы при ..величине разрежения 0,050 МПа в течение

гидромассы.

Процесс вакуум-формования продолжают до получения изделий требуемой толщийы,после чего последние снимают и отправляют на термообработку.

П р и-м е р 1. Вакуум-формующий элемент погружают в гидромассу, сое-, тоящую из смеси огнеупорных волокон, воды и связки, взятых при твердожидком отношении 1:105, и производят на- 40 80Q°C 0,14-0,16 ккал/м-ч град .,проч- бор гидромассы при величине разреже- ность при сжатии 2,5 кгс/см. ния 0,085 МПа в течение 5 с. После

30 с, получая при этом следующий слой изделий Толщиной 20 мм. После 35 термообработки поверхностный слой имеет плотность 250-280 кг/м , а второй слой (подложка) - плотность 200- 250 кг/м . В среднем изделие имеет коэффициент теплопроводности при

этого вакуум-формующий элемент извлекают из гидромассы, а слой последней обезвоживают в течение.8 с, получив слой изделия толщиной 7 мм, на который затем производят набор гидромассы при величине разрежения 0,045 Ш1а в течение 50 с, получая при этом следующий слой изделий толщиной 60 мм.

После сушки поверхностный слой .... имеет плотность 340-350 кг/м, а подложка (второй слой) - плотность 180- 220 кг/м, в среднем изделие имеет коэффициент теплопроводности 0,12 0,13 ккал/мч град., прочность при сжатии 2,5 кгс/см,

П р и м е р 2. Вакуум-формуюпшй элемент погружают в гидромассу, сос

0

тоящую из смеси огнеупорных волокон, воды и. связки, взятых при твердожид- кок отношении 1:105, и производят на бор гидромассы при величине разрежения 0,085 МПа в течение 50 с. После этого вакуум-формующий элемент извлекают из гидромассы, обезвоживают слой в течение 10 с и получают слой толщиной 70 мм, на который затем производят набор гидромассы при величине разрежения 0,045 МПа в течение 5с, получая при этом следующий слой изделия толщиной 10 мм. После термообработки поверхностный слой имеет плот5 ность 350-380 кг/м, второй слой - плотность 200 - 220 кг/м, в среднем изделие имеет коэффициент теплопроводности 0,16-0,17 ккал/мч-град., прочность при сжатии 4,5 кгс/см.

П р и м е р 3. Ваккум-формукиций элемент погружают в гидромассу, состоящую из смеси огнеупорных волокон, воды и связки,взятых при твердожид- ком отношении 1:105, и производят на5 gop гидромассы при величине разреже- о,060 МПа в течение 25 с. После этого вакуум-формующий элемент извле ают из гидромассы и обезвоживают в ,рр „р„„р 8 с, получив слой изделия

40 80Q°C 0,14-0,16 ккал/м-ч град .,проч- ность при сжатии 2,5 кгс/см.

30 с, получая при этом следующий слой изделий Толщиной 20 мм. После 35 термообработки поверхностный слой имеет плотность 250-280 кг/м , а второй слой (подложка) - плотность 200- 250 кг/м . В среднем изделие имеет коэффициент теплопроводности при

Применение изменяющегося непосредственно в процессе изготовления изде ЛИЙ по величине и продолжительности цикла вакуумирования в указанных по предлагаемому способу пределах в отличие от постоянного цикла в известном техническом решении позволяет лучать теплоизоляционные, .изделия с разноплотной структурой при одновременном повьшзении технологичности их изготовления и улучшении теплотехнических свойств.

Изменяя параметры вакуумирования изделий (величину и продолжительность разрежения), получают плитные изделия с разноплотной структурой,например изделия с уплотненньм верхним

55

3131531

слоем с объемной массой 250-350 кг/м и Rg 2,5-3,5 кгс/см и менее плотной средней частью i с объемной массой 150г250кг/мЗ иКст 1,0-2,5 кгс/м. Толщина изделий может быть 100-150 мм с и более.

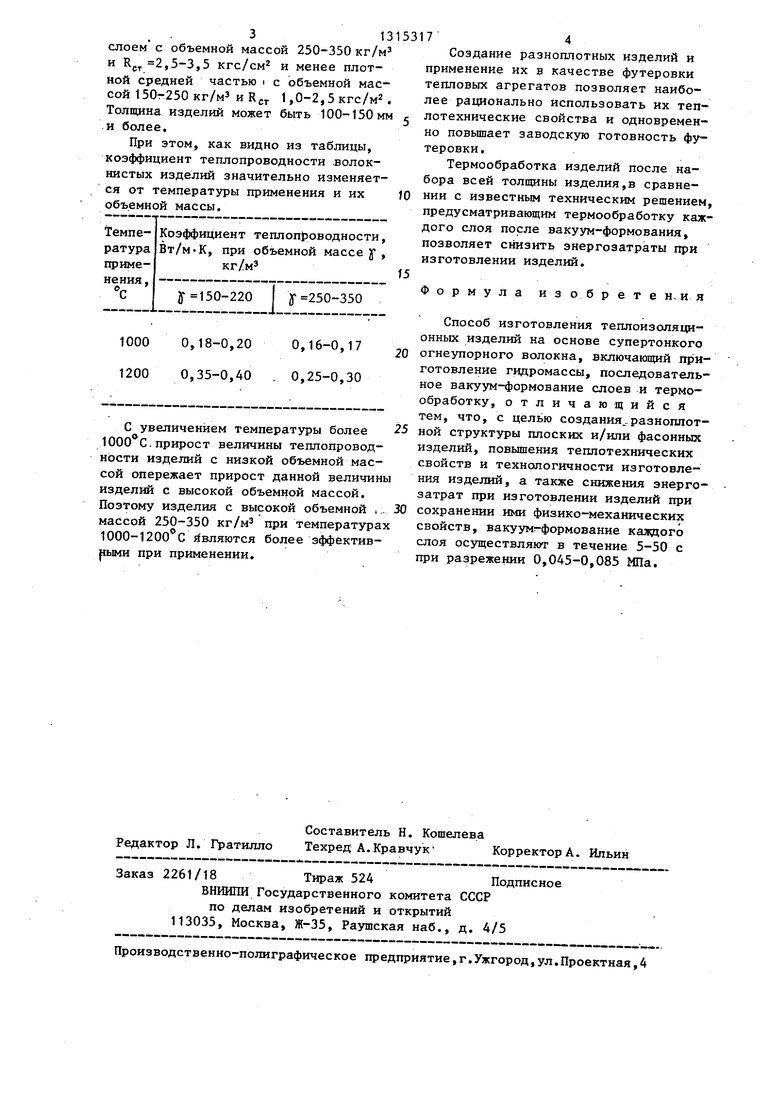

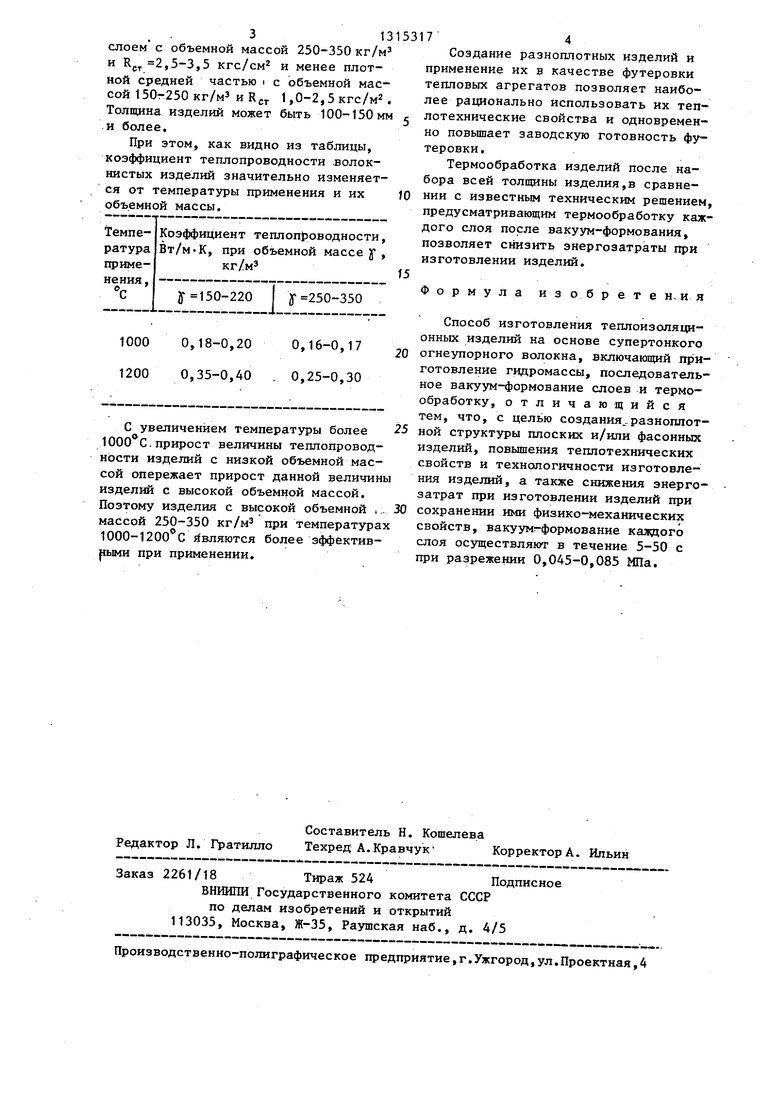

При этом, как видно из таблицы, коэффициент теплопроводности волокнистых изделий значительно изменяется от температуры применения и их JO объемной массы.

1000 0,18-0,20 0,16-0,17 0 1200 0,35-0,40 . 0,25-0,30

С увеличением температуры более 25 ,прирост величины теплопроводности изделий с низкой объемной массой опережает прирост данной величины изделий с высокой объемной массой. Поэтому изделия с высокой объемной .:. 30 массой 250-350 кг/м при температурах 1000-12 00 С Являются боле е зффектив- ными при применении.

Редактор Л. Гратшшо

Составитель Н. Кошелева

Техред А.Кравчук Корректор А. Ильин

Заказ 2261/18 Тираж 524Подписное

ВНИИПИ Государственного комитета СССР

по изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

74

Создание разноплотных изделий и применение их в качестве футеровки тепловых агрегатов позволяет наиболее рационально использовать их теп лотехнические свойства и одновременно повышает заводскую готовность футеровки.

Термообработка изделий после набора всей толщины изделия,в сравнении с известным техническим решением, предусматривающим термообработку каждого слоя после вакуум-формования, позволяет снизить энергозатраты при изготовлении изделий.

Формула изобрете н,и я

Способ изготовления теплоизоляционных изделий на основе супертонкого огнеупорного волокна, включающий приготовление гидромассы, последовательное вакуум-формование слоев и термообработку, отличающийся тем, что, с целью создания -разноплот- ной структуры плоских и/или фасонных изделий, повышения теплотехнических свойств и технологичности изготовления изделий, а также снижения энергозатрат при изготовлении изделий при сохранении ими физико-механических свойств, вакуум -формование каждого слоя осуществляют в течение 5-50 с при разрежении 0,045-0,085 МПа,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2020057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

| Способ изготовления теплоизоляционных волокнистых футеровочных изделий | 1980 |

|

SU937429A1 |

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1353603A1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1990 |

|

SU1794922A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU777021A1 |

| Масса для изготовления теплоизоляционного материала | 1979 |

|

SU996402A1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| Способ изготовления разноплотных изделий | 1987 |

|

SU1502315A1 |

| Композиция для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833914A1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления теплоизоляционных изделий па основе супертонких огнеупорных волокон. Цель изобретения - создание раз- ноплотной структуры плоских и/или фасонных изделий, повышение теплотехнических свойств и технологичности изготовления изделий, а также снижение энергозатрат при изготовлении изделий при сохранении ими физико-механических свойств. Способ изготовления теплоизоляционных изделий на ос-, нове супертонкого огнеупорного волокна включает приготовление гидромассы, последовательное вакуум-формование слое в, причем каждый отдельный слой формуют в течение 5-50 с при разрежении 0,045-0,085 МПа, и термообработку изделия после набора необходимой толщины, 1 табл. (Л СП со

| Способ изготовления теплоизоляционных изделий | 1983 |

|

SU1184686A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Патент США № 4152482, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1987-06-07—Публикация

1985-06-28—Подача