1

Изобретение относится к химии высокомолекулярных соединений, конкретно к новым химическим соединениям, содержащим адамантан.

Известны полиамиды, содержащие адамантан, полученные путем взаимодействия арамантан-1,3-дикарбоновой кислоты и диаминов 1.

Известные полиамиды обладают высокой термической устойчивостью и низким водопоглощением, но имеют сравнительно малую эластичность (относительное удли0

нение составляет 3%, а ударная вязкость по Изоду -2,0). Поэтому пластмассы на основе известных полиамидов ряда арамантана хрупкие. 5

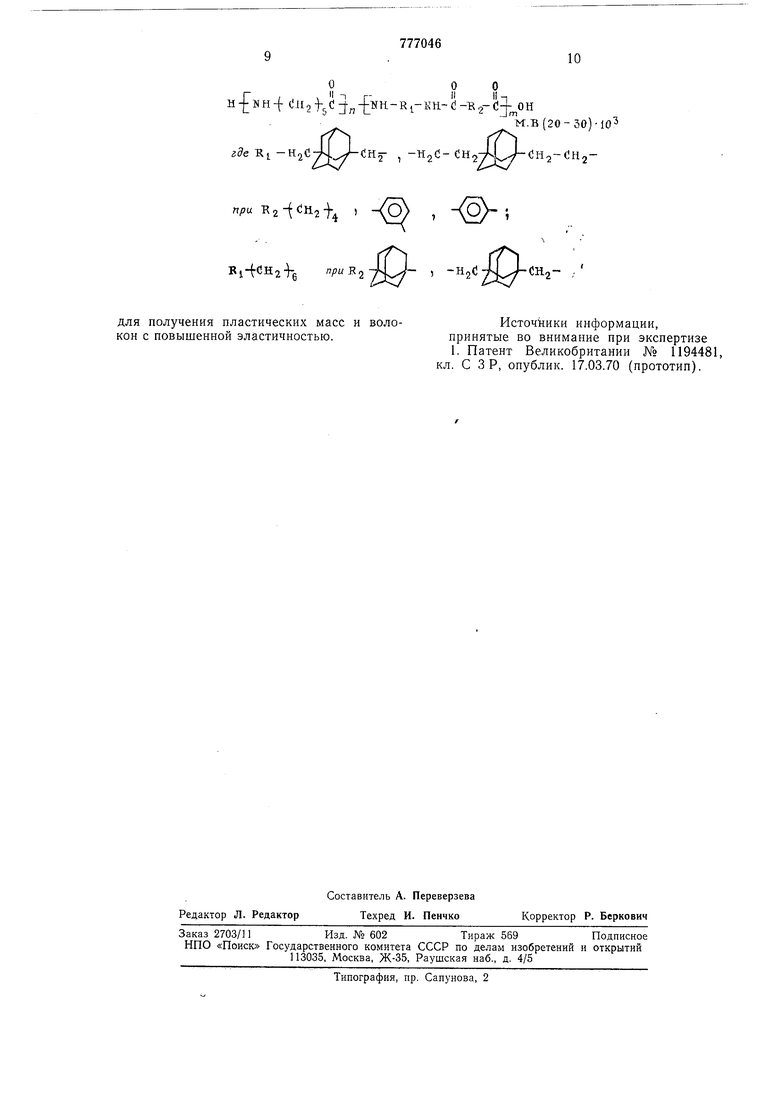

Целью изобретения является получение сополиамидов ряда арамантана, обладающих высокой термостойкостью и низким водопоглощением, с повыщенной эластично ностью.

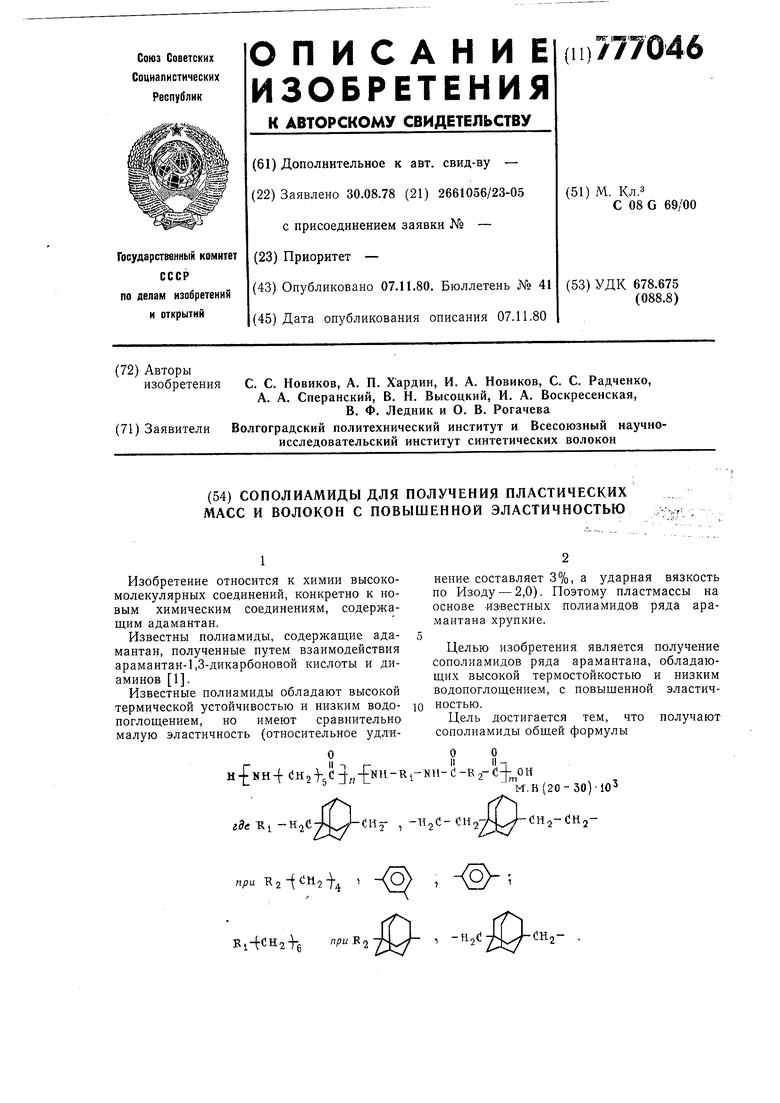

Цель достигается тем, что получают сополиамиды общей формулы

О

О

при

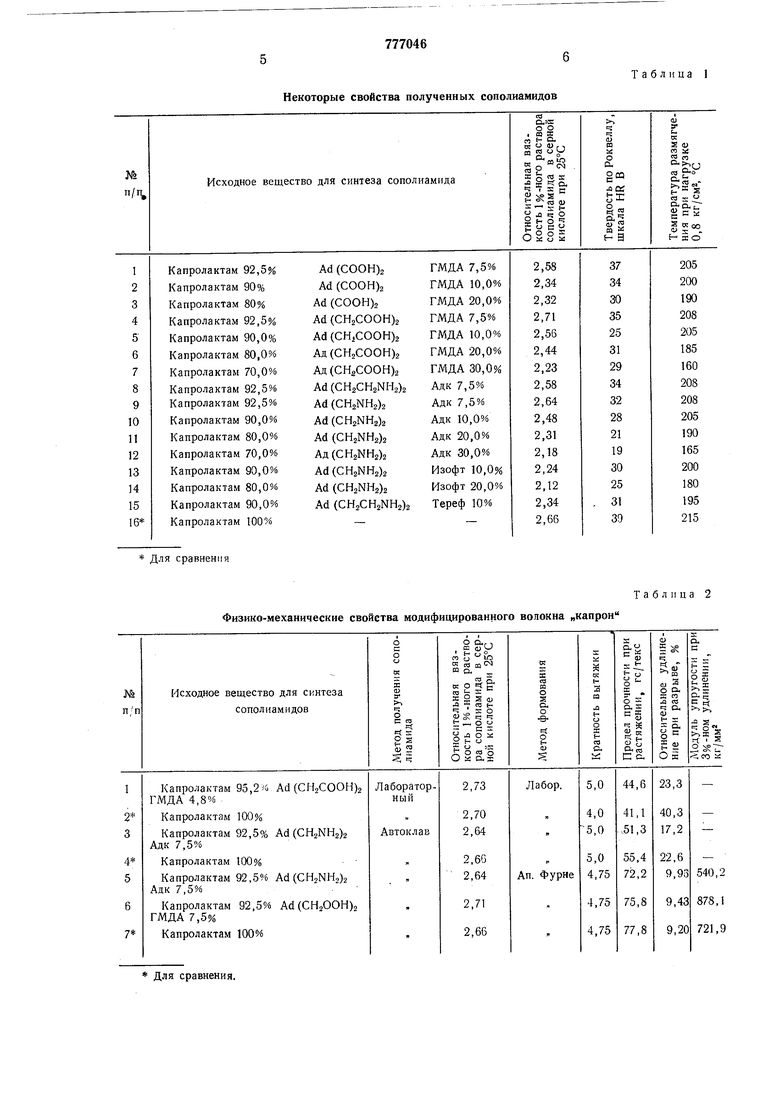

. npu-R . Процесс получения сополиамидов осуществляли в конденсационных пробирках или автоклаве нагреванием в расплаве капролактама, солей производных адамантана и каталитического количества воды при температуре 265°С с последующим выдерживанием в указанных условиях в течение 8 ч. Формование модифицированных образцов осуществляли расплавным методом на лабораторной установке или аппарате Фурне. Температуру формования выбирали в зависимости от молекулярной массы от 255 до 260С. Вытягивание сформованных нитей проводили на лабораторной установке в одну стадию методами горячего вытягивания. Температура термоэлемента 130°С. Кратность вытягивания 5,0. При вытягивании в цеховых условиях процесс осуществляли в две стадии методом холодного и горячего вытягивания. Температура термоэлемента 130°С. Кратность вытягивания 4,75. Все полученные сополиамиды растворимы в крезоле и серной кислоте. Строение полученных сополиамидов подтверждается инфракрасными спектрами. В ИК-спектрах четко выражены полосы поглощения в области (см-): 3300, 1650, 1540, 1470, 1280, 980, 680. Молекулярная масса синтезированных сополиамидов составляет 20000-30000. Степень полимеризации составляет от 130 до 200, степень поликонденсации от 1 до 50. Пример 1. Сополиамид капролактама, адамантан-1,3-дикарбоновой кислоты и 1,6гексаметилендиамина. В конденсационную пробирку, снабженную устройством для подвода и отвода инертного газа, загружали 20,0 г капролактама, 1,6 г соли адамантан-1,3-дикарбоновой кислоты и 1,6-гексаметилендиамина и 1,0 г дистиллированной воды. Процесс осуществляли в токе инертного газа при температуре 265°С в течение 8 ч. По окончании сополиамид измельчали и экстрагировали низкомолекулярные соединения дистиллированной водой в течение 12 ч, осуществляя многократно промывки. По окончании крощку сушили -в вакууме при 100-н105°С до постоянного веса. Относительная вязкость сополиамида в серной кислоте при 25°С составляет 2,58. Пример 2. Сополиамид калролактама, 1,3-бис (аминометил) адамантана и адипиновой кислоты. В автоклав загружали 250 г расплавленного капролактама, 200 г соли 1,3-бис (аминометил) адамантана и адипиновой кислоты и 125 мл дистиллированной воды. Систему многократно вакуумировали и заполняли азотом. Затем повыщали температуру в течение 3,5 ч до 265°С, поддерживая давление в автоклаве не более 6 атм. Выдерживали в указанных условиях 1 ч, далее снижали давление до атмосферного в течение 1 ч и пропускали инертный газ 6 ч. По окончании реакции сополиамид выгружали литьем из автоклава, получая жилку диаметром 1,5-2,5 мм. Измельчали в крощку и экстрагировали низкомолекулярные соединения дистиллированной водой в течение 12 ч, осуществляя многократно промывки. По окончании крощку сущили в вакуум.е при 100-105°С до постоянного веса. Относительная вязкость сополиамида в серной кислоте при 25°С составляет 2,64. Пример 3. Сополиамид капролактама, 1,3-бис (карбоксиметил) адамантана и 1,6гексаметилендиамина. В автоклав загружали 3000 г капролактама, 240 г соли 1,3-бис (карбоксиметил) адамантана и 1,6-гексаметилендиамина и 150 мл дистиллированной воды. Систему многократно вакуумировали и заполняли азотом. Затем повышали температуру в течение 3,5 ч до 265°С, поддерживая давление в автоклаве не более 5 ати. Выдерживали в указанных условиях 1 ч, далее снижали давление до атмосферного в течение 1 ч и пропускали инертный газ в течение 6 ч. По окончании реакции сополиамид выгружали литьем из автоклава, получая жилку диаметром 1,5-2,5 мм. Измельчали в крощку и экстрагировали низкомолекулярные соединения дистиллированной водой в течение 12 ч, осуществляя многократно промывки. По окончании крощку сущили в вакууме при 100-105°С до постоянного веса. Относительная вязкость в серной кислоте при 25°С составляет 2,71. Аналогичными приемами получены другие сополимеры. Свойства синтезированных сополиамидов приведены в табл. 1, 2, 3 и 4. Используемые обозначения: Ad(COOH)2 1,3-адамантандикарбоновая кислота. Ad (CHsCOOH) 2 1,3- бис (карбоксиметил) адамантан. Ad (CH2NH2)2 1,3-бис (аминометил) адамантан. Ad(CH2Cn2NH2)2 1,3-бис(аминоэтил) адамантан. ГМДА 1,6-гексаметилендиамин. Адк адипиновая кислота. Изофт изофталевая кислота. Тереф терефталевая кислота. Анализ данных табл. 1 свидетельствует о том, что при модификации капрона пронаводными адамантана происходит уменьщение их твердости и снижение температуры размягчения, Исследование физико-механических свойств сополиамидных волокон (табл. 2) показало, что предел прочности при растяжении, относительное удлинение при разрыве, модуль упругости практически соответствует идентичным величинам поликапроамидного волокна.

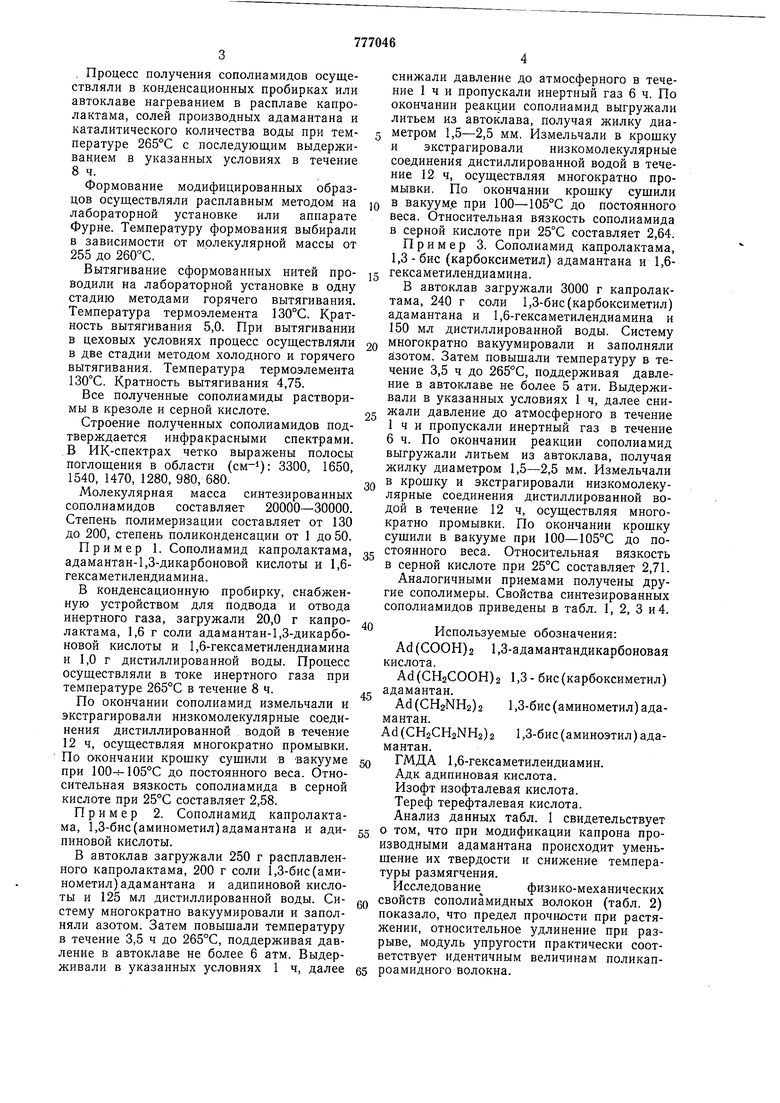

Некоторые свойства полученных сополиамндов

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сополиамидов | 1973 |

|

SU509241A3 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663174C2 |

| ПОЛИАМИДНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2570453C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663046C2 |

| СПОСОБ ПОЛУЧЕНИЕ КАПРОЛАКТАМА ДЕПОЛИМЕРИЗАЦИЕЙ СМЕСЕЙ, КОТОРЫЕ СОДЕРЖАТ ПОЛИМЕРЫ ИЛИ ТЕРМОПЛАСТИЧНЫЕ ФОРМОВАННЫЕ МАТЕРИАЛЫ | 1995 |

|

RU2160253C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СОПОЛИАМИДОВ С ТЕМПЕРАТУРАМИ ПЛАВЛЕНИЯ ВЫШЕ 265°C | 2005 |

|

RU2450031C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА ДЛЯ ТЕРМОКЛЕЯ | 2002 |

|

RU2229483C1 |

| ПОЛИАМИДНЫЙ РУКАВ ДЛЯ СЖАТОГО ВОЗДУХА | 2007 |

|

RU2429405C2 |

| ПОЛУКРИСТАЛЛИЧЕСКИЙ ПОЛУАРОМАТИЧЕСКИЙ ПОЛИАМИД | 2007 |

|

RU2415156C2 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

Д.1Я сравнения

Физико-механические свойства модифицированного волокна „капрон

Для сравнения.

Таблица 2

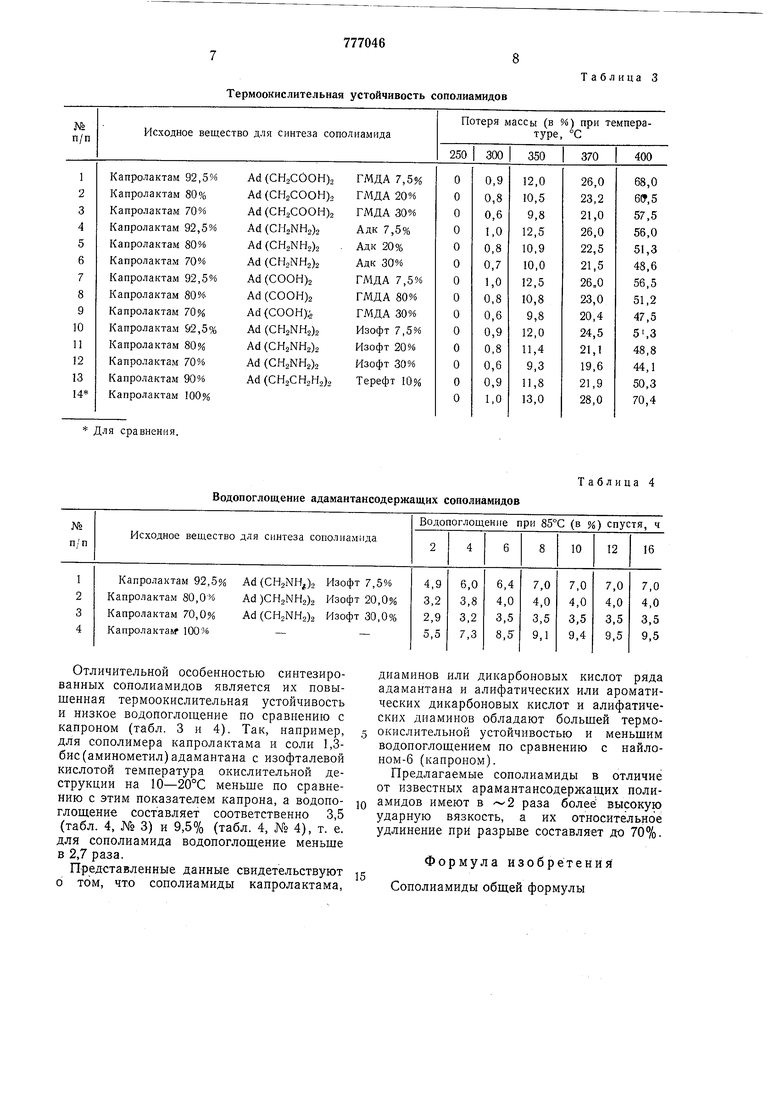

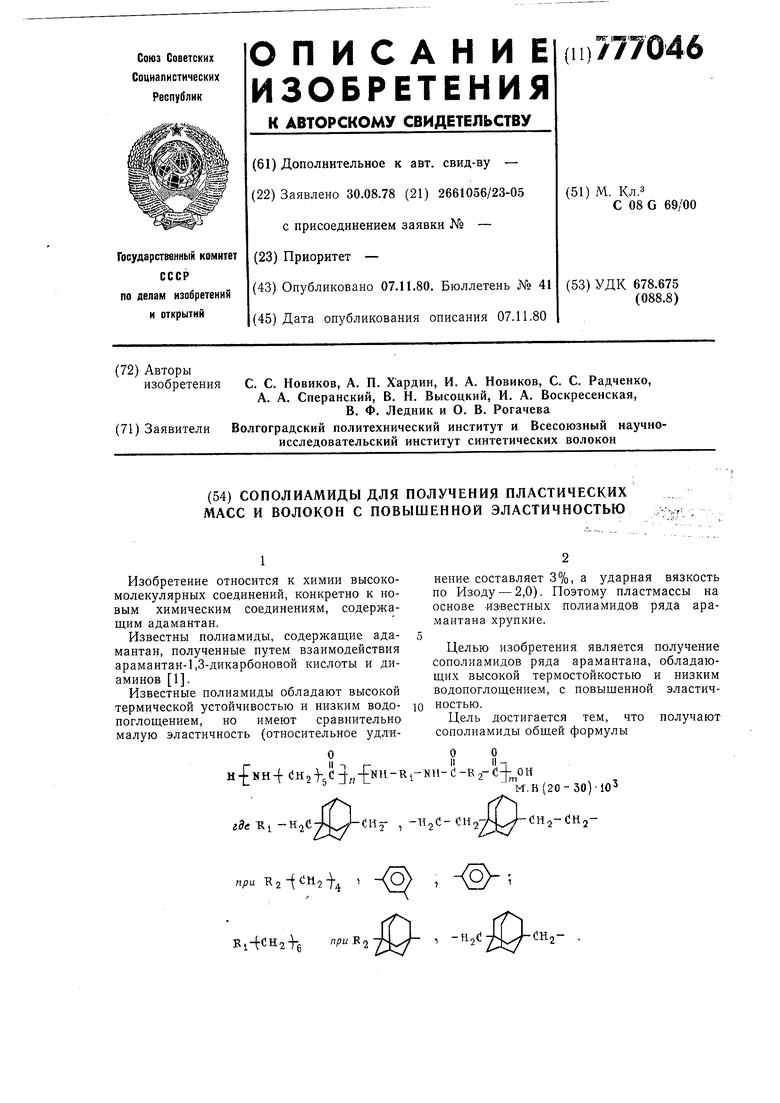

Термоокислительная устойчивость сополиамидов

Для сравнения.

Водопоглощение адамантансодержащих сополиамидов

Отличительной особенностью синтезированных сополиамидов является их повышенная термоокислительная устойчивость и низкое Водопоглощение по сравнению с капроном (табл. 3 и 4). Так, например, для сополимера капролактама и соли 1,3бис(аминометил)адамантана с изофталевой кислотой температура окислительной деструкции на 10-20°С меньше по сравнению с этим показателем капрона, а водопоглощение составляет соответственно 3,5 (табл. 4, № 3) и 9,5% (табл. 4, N° 4), т. е. для сополнамида Водопоглощение меньше в 2,7 раза.

Представленные данные свидетельствуют о том, что сополиамиды капролактама.

Таблица 3

Таблица 4

диаминов или дикарбоновых кислот ряда адамантана и алифатических или ароматических дикарбоновых кислот и алифатических диаминов обладают больщей термоокислительной устойчивостью и меньшим водопоглощением по сравнению с найлоном-6 (капроном).

Предлагаемые сополиамиды в отличие от известных арамантансодержащ;их полиамидов имеют в раза более высокую ударную вязкость, а их относительное удлинение при разрыве составляет до 70%.

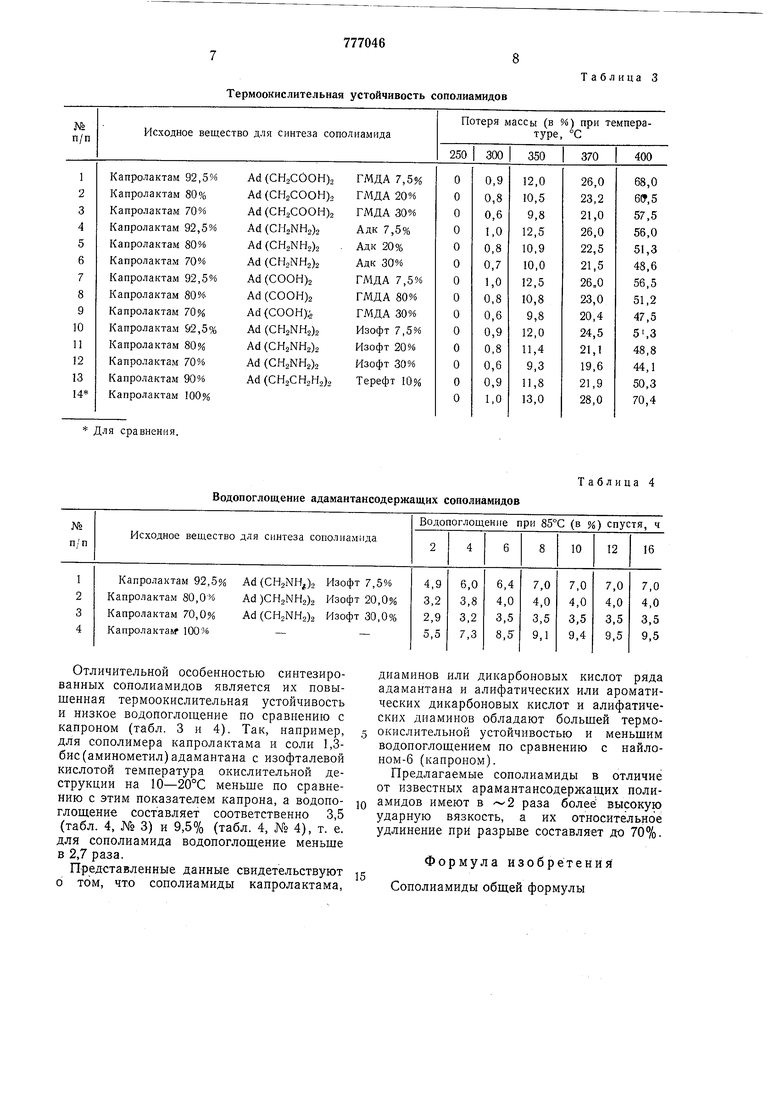

Формула изобретения Сополиамиды общей формулы

-I

R 1-ки- i -E2-(

, -Hg-- lti 2- n-2 H2при j(-((iii , -(о) , -(OV;

ОО

ПIIм.в(20-30)-10

Ki4- 5H2-fg /«Kg

ДЛЯ получения пластических масс и волокон с повышенной эластичностью.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1194481, кл. С 3 Р, опублик. 17.03.70 (прототип).

Авторы

Даты

1980-11-07—Публикация

1978-08-30—Подача