Изобретение относится к способу непрерывного получения сополиамидов с температурами плавления приблизительно более 265°C, упомянутого в п. 1 формулы изобретения.

Известно, что введение ароматических молекул в полиамиды (например, PA 6T) повышает температуры плавления и термостойкость по сравнению с алифатическими полиамидами (например, PA 6, PA 66).

Такие полиамиды с температурами плавления выше 265°C и с повышенной термостойкостью представляют большой интерес для применения во многих областях техники.

Способы получения частичноароматических полиамидов в особенности выделяются структурно обусловленной высокой вязкостью расплава, являющейся следствием действия ароматического компонента, придающего цепочкам жесткость.

В зависимости от ароматических и также кристаллических компонентов расплава вязкость расплава и температуры плавления могут возрастать в значительной степени.

С другой стороны, диапазон получения и переработки сильно ограничивается температурой, так как температуры плавления и разложения частичноароматических полиамидов часто находятся друг от друга близко.

Вследствие высоких требований, предъявляемых к технологическим условиям процесса поликонденсации и аппаратурному оформлению получения частичноароматических полиамидов, требуется найти новые решения в отношении собственно сополиамидов и способа их получения, в частности высокоплавких частичноароматических полиамидов.

Технологии периодического действия для получения таких частичноароматических продуктов выгодны тем, что предоставляют возможность определенным образом регулировать состав продукта и управлять им. Однако недостаток, заключающийся в том, что для обеспечения полной выгрузки расплава из реактора могут применяться только полимеры с низкой средней молекулярной массой, перевешивает упомянутое преимущество. Также, вследствие прерывистости периодического процесса, невозможно избежать колебаний качества поликонденсата, в частности, по достигнутой средней степени полимеризации и молекулярно-массовому распределению.

Из документов EP-A 410649 и US-A-4963 известны проводимые в две стадии процессы поликонденсации, в которых достигается низкая вязкость расплава. Они завершаются окончательной конденсацией в расплаве в одно- или двухшнековых экструдерах. При этом принципиально исходят из того, что на первой периодической стадии получают низковязкий предполимер, который в экструдере переводят в конечный продукт конденсации.

Способ по документу EP-A 410649 представляет собой периодический процесс получения низковязких полиамидов с дикарбоксильными концевыми группами, прибавляемых в экструдере в эквимолярном количестве к диамину. Протекающей в экструдере реакцией конденсации и отводом конденсата управляют посредством ступеней компрессии и последующей декомпрессии в экструдере. Высокомолекулярный продукт выгружают из экструдера под давлением.

Аналогично протекающий процесс описывается в патенте US-A-4963646. Однако таким способом получают раздельно предполимеры с дикарбоксильными и диаминовыми концевыми группами, которые подают для последующей поликонденсации в экструдер с отсосом выделяющихся газов.

В упомянутых известных способах периодического действия проблему подачи высоковязкого расплава решают получением предполимеров в системах периодического действия. Точное соблюдение стехиометрического соотношения при подаче компонентов в экструдер сопряжено с проблемами, что ведет к нежелательным различиям по качеству продукта.

В документе EP-B 0693515 описывается способ возможного получения предконденсатов частичнокристаллических или аморфных частичноароматических полиамидов многостадийными последовательно протекающими периодическими процессами. Данный способ должен компенсировать недостатки раздельно проводимых периодических процессов дозированием компонентов в экструдер относительно установления стехиометрического соотношения между компонентами. Многостадийные периодические процессы проводят в реакторах в числе от двух до трех со следующими стадиями: стадия солеобразования из диаминов и дикарбоновых кислот в водных растворах при относительно низких температурах и высоких давлениях, стадия отвода для выгрузки концентрированного солевого раствора в последующий реактор, стадия реакции превращения в предконденсат при повышенных температурах и определенных парциальных давлениях водяного пара, статическая стадия для установления температуры и давления водяного пара при конечной реакции и стадия выгрузки, на которой расплав разбрызгивается в циклоне. Полученные кусковатые и еще низковязкие предполимеры должны быть далее сразу же сконденсированы, причем способ конденсации не описывается.

Частичнокристаллические или аморфные частичноароматические сополиамиды, которые предпочтительно получают из систем, содержащих капролактам, гексаметилендиамин и терефталевую кислоту или адипиновую кислоту, гексаметилендиамин и терефталевую кислоту, описаны в патентах EP-A 327979 и EP-A 299444. Однако упомянутые полиамиды в отношении достигнутой ими текучести оцениваются пока неудовлетворительно.

Как можно заключить из документов EP-A 310752, EP-A 121984, EP-A 291096, DE 4234710A1 или DE 19504058A1, были сделаны попытки добавками - преимущественно добавкой изофталевой кислоты и комбинаций наполнителей и заполнителей - дополнительно улучшить механические свойства за счет измененной внутренней структуры полимеров. При этом сообщается, что помимо очень хороших термических свойств частичноароматических полиамидов (высокая температура плавления, более 265°C) достигаются также более высокая температура стеклования (выше 80°C), более высокая теплостойкость, прежде всего под нагрузкой, более высокая степень кристалличности и низкое водопоглощение.

Добавки изофталевой кислоты ведут к тому, что молекулярная структура полимеров изменяется стерически так, что возникают зигзагообразные молекулярные структуры. Вследствие этого возрастает температура стеклования Tg (температура, при которой возникает движение молекул в массе) полимеров. Однако существует опасность, что при этом сильно понизится степень кристалличности или не сможет образоваться кристаллическая структура.

С повышением температуры стеклования также повышаются температуры плавления кристаллических частичноароматических полимеров. При температуре Tg 140°C температуры плавления частичноароматических полиамидов составляют около или выше 345°C. Поэтому в процессе получения расплава установленные температуры рабочих режимов ведут к термическому повреждению или разложению полиамида.

В документе DE 4234710 описывается способ для возможных составов частичноароматических полиамидов предпочтительно с включением изофталевой кислоты, по которому содержание триаминов может составлять менее 0,5 мас.%, предпочтительно менее 0,3 мас.%.

Триамины образуются из гексаметилендиамина, применяемого в качестве компонента, содержащего аминогруппы, в зависимости от температуры и времени пребывания. Упомянутые триамины приводят к возникновению проблем во время процесса получения и к ухудшению качества продукта. Поэтому по известным из опыта соображениям применяют быстрое установление температуры реакции и возможно более короткое время пребывания при установленной температуре.

Для этого исходные мономеры применяют в виде водных растворов с концентрацией от 30 до 70% и доводят в течение 60 секунд давление до значений в интервале от 1 до 10 бар и температуру до 280-330°C. Образовавшиеся таким образом предполимеры вводят в зону реакции с температурой выше температуры плавления (280-330°C) и дают им вступать в реакцию поликонденсации в течение времени пребывания от 5 до 30 мин при постоянном удалении водяного пара. Диамины, ушедшие с удаленным водяным паром, возвращают.

Короткое определенное время пребывания необходимо обеспечивать как для нагрева смеси исходных веществ, так и для проведения реакции в целом и испарения воды. Поэтому для упомянутого способа требуется очень сложная и дорогостоящая система управления крайне быстро следующими друг за другом стадиями реакции. Техническое решение этой проблемы не дано; надежное осуществление возможно только в лабораторных условиях.

Задачей настоящего изобретения является создание упомянутого ранее способа, делающего возможным непрерывное получение полиамидов, содержащих ароматические компоненты и обладающих высокой кристалличностью и температурами плавления выше 265°C.

Данная задача решается благодаря способу по п. 1 формулы изобретения.

Экономически выгодные варианты осуществления изобретения и варианты изобретения, содержащие отличия, приведены в последующих пунктах формулы изобретения.

По настоящему изобретению химический состав частичноароматических полиамидов выбирают таким, чтобы получать частичноароматические полиамиды с температурами плавления по меньшей мере 265°C и температурами стеклования по меньшей мере 90°C, причем поликонденсацию осуществляют непрерывным способом по многостадийной технологии и процессом поликонденсации на отдельных стадиях процесса управляют по специфическим для системы параметрам. При этом в расплаве избегают температур реакции более 340°С, а устройства располагают каскадом, так что образуется многостадийный технологический процесс.

По предпочтительному варианту осуществления частичноароматические частичнокристаллические полиамиды применяют в полимеризационном синтезе в следующих соотношениях в мольных процентах, причем содержание всех полимерообразующих компонентов состава в сумме равняется 100% мол. и должно выдерживаться стехиометрическое соотношение между аминами и карбоксикислотами:

от 25 до 50% мол. ароматических дикарбоновых кислот, представляющих собой производные терефталевой кислоты;

от 25 до 49,5% мол. алифатических диаминов, представляющих собой производные гексаметилендиамина или циклоалифатические диамины, содержащие по меньшей мере 6 атомов С;

0,5-25% мол. ароматических или циклических диаминов, содержащих по меньшей мере 6 атомов С.

По следующему варианту осуществления изобретения в состав, кроме того, входят:

от 0 до 25% мол. ароматических дикарбоновых кислот, содержащих по меньшей мере 7 атомов С, и/или

0-20% мол. алифатической аминокапроновой кислоты, содержащей 6 атомов С, и/или

от 0 до 38% мол. мономера из химической группы лактамов или алифатической аминокапроновой кислоты, содержащей 6 атомов С.

Кроме того, в состав могут входить влияющие на поликонденсацию добавки (значения в мас.%, добавка в эквимолярном количестве к исходным компонентам): 0-1,5 мас.% стабилизаторов из группы моно-/дикарбоновых кислот и/или моно-/диаминов в пересчете на 100 мас.% полимерообразующих исходных компонентов и 0-1,5 мас.% управляющих кристаллизацией присадок в пересчете на 100 мас.% полимерообразующих исходных компонентов.

Кроме того, в состав входит предпочтительно вода в качестве растворителя или суспендирующего средства в начальной стадии реакции (значения в мас.%, добавка в эквимолярном количестве к исходным компонентам) в количестве 2-30 мас.% в пересчете на 100 мас.% полимерообразующих исходных компонентов.

По предпочтительному варианту осуществления способа применяют технологию непрерывного процесса с первой и второй стадиями, работающими под давлением в непрерывном режиме, и при необходимости со стадией окончательной конденсации.

На первой стадии, работающей под давлением в непрерывном режиме, происходит гомогенизация исходных компонентов, удаление определенного количества водяного пара из реакционной смеси и образование предполимеров в содержащем воду расплаве. Все полимерообразующие компоненты дозируют в виде водных солевых растворов и/или в виде расплава, включая добавки по рецептуре смеси, через систему подогрева во встроенное в первый реактор устройство с развитой поверхностью, а гомогенизация исходных компонентов происходит в устройстве принудительного перемешивания перед входом в реактор и во время пребывания в первом реакторе. Подвод расплава осуществляют предпочтительно через встроенное в реактор устройство с развитой поверхностью.

Рабочие температуры отдельных компонентов устанавливают в зависимости от химической системы в интервале от 180 до 260°C перед входом в первый реактор, а давление пара задают для получения подвергаемого поликонденсации расплава с определенным содержанием воды. Упомянутое давление пара создают преобладающим образом за счет водяного пара в газовом пространстве первого реактора, так как другими участвующими газообразными компонентами в отношении их парциальных давлений в газовом пространстве можно пренебречь; их доля стабильно низка.

Управление процессом поликонденсации осуществляют посредством удаления водяного пара при определенном заданном давлении пара в реакторе в интервале 6-50 бар и заданием времени пребывания в зависимости от установления химического равновесия при заданном давлении пара.

Расплав после начала реакции насосом подачи расплава непрерывно подают во второй реактор, в котором происходит удаление водяного пара из расплава и осуществляется управление зависящим от системы равновесием поликонденсации в расплаве в зависимости от доли ароматических компонентов в исходной химической системе по заданному профилю соотношения вязкость расплава-скорость сдвига.

При этом возможно дозировать в реактор другие компоненты, например амины, стабилизаторы, добавки, влияющие на кристаллизацию, присадки и прочее.

Температуры реакции поликонденсации устанавливают в зависимости от системы в интервале от 250 до 340°С, причем задают значения регулируемой величины для установления технически приемлемого для регулирования приблизительно постоянного давления в газовом пространстве реактора в интервале 0-30 бар для удаления газов из содержащего воду расплава и конденсации водяного пара.

На второй работающей под давлением стадии осуществляют управление процессом поликонденсации и равновесием поликонденсации предпочтительно по зависящему от системы изменению динамической вязкости расплава и при приложении сдвигающего напряжения в зависимости от доли ароматических компонентов в исходной химической системе и по установлению различных скоростей сдвига посредством соответствующих устройств при одновременном выводе воды через конденсационное устройство. Зоны удаления газов оснащены подключением к вакуумной линии, а зоны, работающие под давлением, оснащены подключением к линии кондиционированного азота.

При этом для управления возможно использовать текучесть расплава, которую измеряют по динамической вязкости высококонденсированного, вязкоэластичного полимерного расплава соответственно скоростям сдвига, измененным вследствие приложения сдвигающего напряжения в расплаве, и удаление водяного пара из расплава заданием определенного давления пара в реакторе.

Приложение сдвигающего или срезающего напряжения в расплаве позволяет перерабатывать во втором реакторе расплавы с высокой долей ароматических компонентов, которые в ином случае вследствие своей высокой вязкости и вместе с этим низкой текучести не могли бы быть переработаны или перерабатывались бы с большими трудностями. Величину крутящего момента встроенного устройства, прилагающего сдвигающее напряжение, регулируют заданием зависящего от системы значения вязкости или текучести расплава.

Здесь также создается давление пара преобладающим образом за счет водяного пара в газовом пространстве реактора, так как другими участвующими газообразными компонентами в отношении их парциальных давлений в газовом пространстве можно пренебречь.

Из второго реактора осуществляют непрерывную выгрузку высококонденсированного расплава для гранулирования, сушки/твердофазной окончательной конденсации или непрерывную выгрузку расплава насосом подачи расплава в третий реактор для последующей окончательной конденсации в расплаве.

Предпочтительно в аппарате окончательной конденсации или в третьем реакторе осуществляют удаление водяного пара из расплава и регулирование степени поликонденсации по повышению вязкости расплава на выходе из реактора.

В третьем реакторе регулируемым образом устанавливают рабочие температуры в интервале от 280 до 350°С, причем применяют принудительную подачу расплава посредством системы пластикаторов.

Окончательная конденсация достигается предпочтительно интенсивной сушкой расплава в вакууме или кондиционированным по влажности азотом, причем относительная влажность азота составляет φ<1.

Дальнейшее управление поликонденсацией может осуществляться сушкой расплава и по устанавливаемой зависящей от системы динамической вязкости расплава при малом градиенте скорости D<0,1 с-1 при выгрузке из аппарата окончательной конденсации.

Высококонденсированный расплав может быть выведен из аппарата окончательной конденсации и подвергнут гранулированию или непосредственно далее переработан.

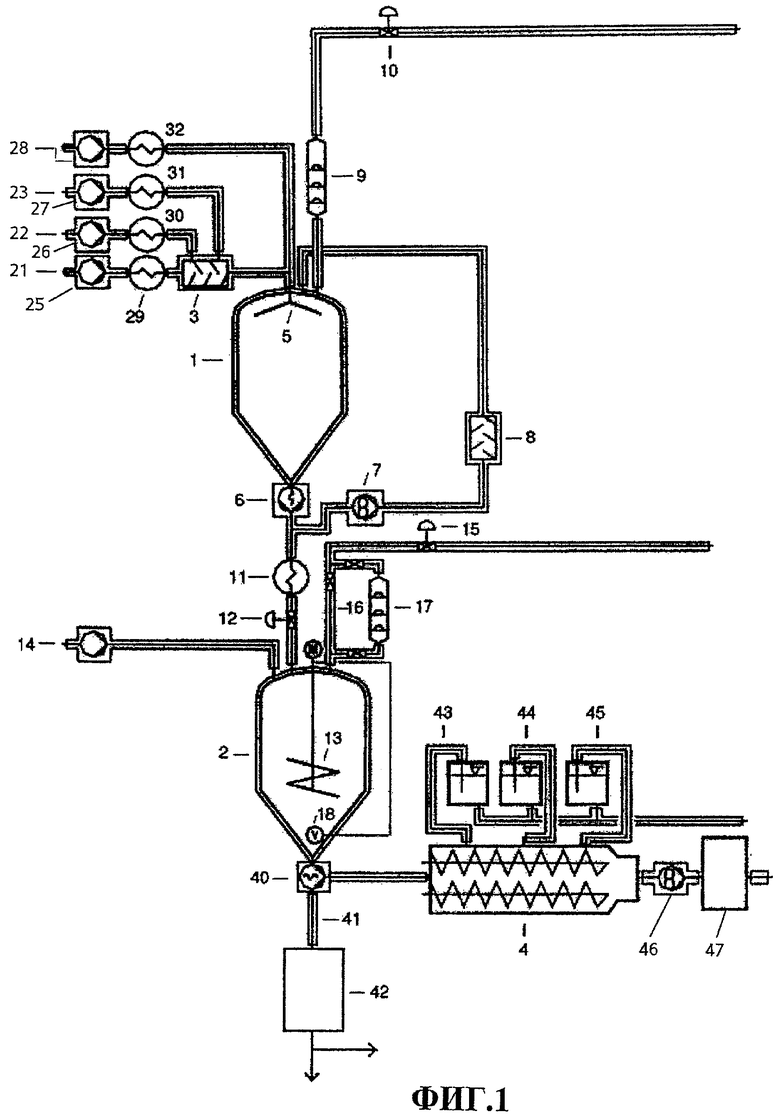

Пример выполнения устройства для осуществления способа по настоящему изобретению поясняется далее чертежом.

Изображенный на чертеже вариант осуществления устройства содержит первый реактор 1, второй реактор 2 и предусматриваемый при необходимости третий реактор 3.

Полимерообразующие компоненты всей системы диаминов и дикарбоновых кислот перед подачей на поликонденсацию переводят сначала в водную фазу в виде соли. Перевод в солевую форму обеспечивает установление необходимого эквимолярного соотношения между реагентами перед началом реакции. Таким образом исходные компоненты переводят в жидкую и/или суспендированную форму, приемлемую для непрерывного дозирования.

Для этого твердые исходные вещества в соответствующем соотношении или предварительно образованные соли вносят в емкость растворения/суспендирования. Вода в избыточном количестве направляется на стадию растворения соответствующего ароматического, алифатического или циклического компонента и может быть подана в количестве до 100 мас.% в пересчете на 100 мас.% исходных компонентов. Вводимую в избытке для растворения или суспендирования исходных компонентов воду - в зависимости от системы содержание воды составляет от 2 до 30 мас.% максимально - перед началом реакций полимеризации необходимо удалить.

По соображениям стабильности концентрирование солевого раствора/суспензии ведут только до такой степени, чтобы не происходило образование олигоамидов.

Содержание воды в концентрированном растворе/суспензии устанавливают по заданному значению давления пара. Для улавливания небольшого количества мономерных компонентов, содержащихся в отходящем паре, проводят ректификацию отходящего пара. Выделенные таким образом исходные мономерные продукты возвращают в рабочее пространство.

Концентрирование необходимо проводить предпочтительно в изотермических условиях. Заданным граничным значением давления пара в системе предопределяют подлежащее удалению количество воды и вместе с этим требуемую концентрацию при концентрировании.

Исходные мономерные продукты с двумя функциональными группами, такие как аминокапроновые кислоты или лактамы, не переводят в раствор/суспензию, а их ввод осуществляют в виде жидкого расплава в смесительную систему 3 первой работающей под давлением реакционной стадии в первом реакторе 1.

Концентрированные солевые растворы/солевые суспензии и все другие полимерообразующие компоненты в виде жидкого расплава непрерывно подают в смесительную систему 3 по отдельным дозаторным трубопроводам 21-23 дозирующими насосами 25-27 в соответствии с рецептурой и принятыми отдельными или совместными солевыми растворами. При этом вводимые продукты проходят через систему подогрева 29-31 и нагреваются до температуры реакции. Нагретую до температуры реакции смесь непрерывно вводят непосредственно во встроенное в первый реактор 1 устройство 5 с развитой поверхностью.

Присадки и/или содействующие реакции средства могут быть введены отдельным дозирующим насосом 28 через систему подогрева 32 непосредственно во встроенное в реактор 1 устройство 5 с развитой поверхностью. Однако подачу можно осуществлять также через смесительную систему 3.

Для гомогенизации расплава, в частности расплавов с высокой долей ароматических компонентов или низким содержанием воды, существует возможность при выгрузке из первого реактора 1 разгрузочным насосом 6 и при необходимости другим насосом 7 подачи расплава выводить через шлюз вспомогательный поток низкомолекулярного расплава по циркуляционному контуру через камеру 8 принудительного смешения и снова подавать в первый реактор 1 через встроенное в него устройство 5 с развитой поверхностью.

В первом реакторе 1 в условиях адиабатического процесса при постоянно регулируемом давлении в газовом пространстве происходит непрерывная поликонденсация реакционной смеси с образованием низкомолекулярного поликонденсата.

Подачу расплава в первый реактор 1 через встроенное в него устройство 5 с развитой поверхностью производят для того, чтобы обеспечить высокую степень удаления газов.

Регулирование первой работающей под давлением стадии в первом реакторе 1 производят по заданному для соответствующей химической системы давлению пара в интервале 6-50 бар при специфическом для продукта давлении при одновременном удалении газов из расплава через дефлегматор/обратный холодильник 9 и регулятор давления 10.

Конкретно устанавливаемое давление пара в первом реакторе 1 зависит от требуемой или необходимой степени полимеризации и содержания воды в расплаве, который подают на вторую стадию конденсации, представляющую собой второй реактор 2. Давление паров других компонентов относительно наблюдаемого давления паров воды незначительно и поэтому при регулировании содержания воды его можно не учитывать.

Отводимый водяной пар наиболее целесообразно отделять в устройстве для ректификации, предпочтительно в дефлегматоре 9, от некоторого количества содержащихся в отходящем паре мономерных компонентов. Упомянутые мономерные компоненты стекают обратно в первый реактор 1. Водяной пар выводят из процесса через дефлегматор 9 и регулирующий вентиль 10 в гидрозатвор.

Температуры реакции в первом реакторе 1 зависят от выбранной химической системы и от времени пребывания, необходимого для установления равновесия на первой работающей под давлением стадии. Значения времени пребывания находятся в интервале от 0,5 до 2,5 часов максимально.

Температуры расплава в первом реакторе 1 принципиально находятся в интервале от 180 до 260°C. Регулирование температуры расплава производится косвенным образом. При этом речь идет об адиабатической системе, в которой значения температуры реакции устанавливают в зависимости от степени нагрева исходных продуктов в подогревающих устройствах 29-32.

Постоянную выгрузку низкомолекулярного, содержащего воду расплава из первого реактора 1 во второй реактор 2 осуществляют насосом 6 подачи расплава через подогреватель 11 и регулирующий вентиль 12.

Как было упомянуто ранее, на второй стадии, работающей под давлением в непрерывном режиме и представляющей собой второй реактор 2, осуществляется получение поликонденсата частичноароматического сополиамида со средней степенью поликонденсации при управляемом удалении водяного пара из расплава и регулировании зависящего от системы равновесия поликонденсат/вода в расплаве в зависимости от содержания ароматических компонентов в химической системе по заданному профилю соотношения вязкость расплава-скорость сдвига при определенном, зависящем от системы давлении пара.

Упомянутую последующую поликонденсацию частичноароматической системы проводят на второй работающей под давлением стадии со встроенным устройством 13, прилагающим сдвигающее напряжение, в зависимости от содержания ароматических компонентов в химической системе.

Температура плавления во втором реакторе 2 зависит от химической системы.

Давление во втором реакторе 2 может быть установлено до 99% ниже давления первой стадии, работающей под давлением в непрерывном режиме, в первом реакторе 1.

Принципиально необходимо доводить посредством подогревателя 11 конкретно устанавливаемую температуру расплава в реакторе 2 до температуры плавления частичноароматического полиамида/сополиамида и работать при 340°C максимально. Значения температуры расплава находятся в зависимости от рецептуры в интервале от ≥250 до ≤340°C.

Реактор 2 может быть оснащен дополнительными дозирующими устройствами, которые могут применяться как для ввода присадок, так и для возврата небольших количеств амина, выводимого с конденсатом через шлюз.

Для удаления газов из содержащего воду расплава во втором реакторе 2 задают регулируемые значения для установления давления пара в газовом пространстве реактора в интервале 0-30 бар. Давление пара поддерживают регулятором давления 15. Отвод водяного пара осуществляют через трубопровод 16 удаления газов или через дефлегматор/обратный холодильник 17.

Процессом поликонденсации во втором реакторе 2 управляют заданием значения зависящей от системы максимально устанавливаемой вязкости расплава и приложением постоянного сдвигающего напряжения в зависимости от содержания ароматических компонентов. Измерительным прибором 18 осуществляют определение фактической вязкости расплава по градиенту скорости сдвига, устанавливающемуся при постоянном сдвигающем напряжении. Регулирование текучести расплавов с высокой долей частичноароматических компонентов возможно за счет повышения сдвигающего напряжения в расплаве посредством устройства 13.

Регулирование устанавливаемого давления пара во втором реакторе 2 с наиболее возможно постоянным значением осуществляют посредством удаления водяного пара из расплава через дефлегматор 17, трубопровод 16 удаления газов и регулятор давления 15.

Если слишком низка текучесть расплава и, соответственно, слишком высока вязкость расплава для обеспечения номинальной производительности в режиме непрерывной нагрузки, то посредством устройства 13 прилагают сдвигающее напряжение в зависимости от структурно обусловленной вязкоэластичной текучести для конкретной химической системы во всем объеме или в части объема расплава.

Упомянутое устройство 13 приводится в действие регулируемым двигателем 19, обеспечивающим возможность приложения непрерывно изменяемого сдвигающего или срезающего усилия в расплаве, вследствие чего снижается его вязкость. Собственно устройство 13 может быть выполнено известным специалисту в данной области техники образом в виде крыльчатой или ножевидной конструкции, закрепленной на выходном валу двигателя 19.

По непрерывно определяемой измерительным прибором 18 вязкости расплава осуществляют управление двигателем 19 устройства 13, прилагающего сдвигающее усилие, так, чтобы приложением повышенного сдвигающего усилия сразу же воздействовать на структурно обусловленную текучесть высококонденсированного вязкоэластичного расплава полимера.

Время пребывания во втором реакторе 2.1 зависит от выбранной температуры реакции и соответствующего соотношения ароматических и алифатических/циклических полимерообразующих компонентов. Оно составляет от 0,5 до 2,5 часов максимально.

Выгрузку расплава из второго реактора 2 осуществляют насосной установкой 40 по разгрузочному трубопроводу 41.

При достижении требуемых для переработки показателей качества частичноароматического полиамида расплав может быть подан из второго реактора 2 непосредственно через замыкающее устройство 42 на отверждение, гранулирование и сушку.

Если требуется более высокая степень поликонденсации частичноароматического полиамида, то после второго реактора 2 возможны два варианта:

Вариант 1: гранулирование в замыкающем устройстве 42 и комбинация сушки и твердофазной окончательной конденсации гранулята.

Вариант 2: непрерывная подача расплава из второго реактора 2 в третий реактор 4 для окончательной конденсации.

Во втором варианте для повышения степени поликонденсации расплава, выходящего из второго работающего под давлением реактора 2, подключают третью, работающую в непрерывном режиме стадию окончательной конденсации.

Выгрузку расплава из реактора 2.1 осуществляют насосной установкой 40 непосредственно в реактор окончательной конденсации, представляющий собой реактор 4.

Реактор 4 содержит систему пластикаторов, приспособленную к текучести структурно вязкого расплава. Подача расплава выполнена так, что зоны давления и снижения давления расположены поочередно. Зоны снижения давления 43-45 - в сочетании с подключением вакуума или горячего кондиционированного азота - обеспечивают интенсивное удаление водяного пара из расплава.

Температуры расплава находятся в интервале 280-340°C и превышают температуру плавления соответствующего сополиамида от 5 до 10K. Производительность реакторов необходимо устанавливать по минимальному времени пребывания.

Управление степенью поликонденсации осуществляют интенсивной сушкой расплава по измерению устанавливающегося зависящего от системы повышения вязкости расплава при выгрузке из аппарата окончательной конденсации.

Выгрузку расплава осуществляют непрерывно из последней работающей под давлением зоны третьего реактора 4 насосной установкой 46 непосредственно на отверждение/гранулирование/переработку 47.

Далее приведены неограничивающие изобретение примеры, представляющие данные, которые были использованы для проверки технической приемлемости способа по настоящему изобретению.

Приведенные далее примеры непрерывного получения частичноароматических и частичнокристаллических полиамидов осуществляли исключительно на установке периодического действия вместимостью 10 л с регулируемой системой перемешивания, причем были смоделированы идущие последовательно при непрерывном способе стадии процесса от реактора к реактору.

Пример 1: PA 6/6Т с tпл=279°C;

30,5% мол. гексаметилендиамина;

0,50% мол. ароматического диамина, производного фенилендиамина;

31,0% мол. терефталевой кислоты;

38,0% мол. ε-капролактама.

Технологический регламент для автоклава вместимостью 10 л:

Ввод водного раствора соли с концентрацией 30 мас.%, смешение исходных компонентов при перемешивании:

время перемешивания = 1 ч при температуре 100°С;

давление азота заводской поставки = 6 бар.

1-я работающая под давлением стадия = предполимеризация (при перемешивании): температура = 180°С;

время пребывания = 1 ч;

давление пара = 13 бар.

2-я работающая под давлением стадия = поликонденсация (при перемешивании): температура = 280°С;

время пребывания = 2 ч;

давление пара = 1,5 бар.

Пример 2: PA 6/6Т с tпл=306°C;

33,5% мол. гексаметилендиамина;

0,50% мол. ароматического диамина, производного фенилендиамина;

34,0% мол. терефталевой кислоты;

32,0% мол. ε-капролактама.

Технологический регламент для автоклава вместимостью 10 л:

Ввод водного раствора соли с, концентрацией 30 мас.%, смешение исходных компонентов при перемешивании:

время перемешивания = 1 ч при температуре 100°С;

давление азота заводской поставки = 6 бар.

1-я работающая под давлением стадия = предполимеризация (при перемешивании): температура = 200°С;

время пребывания = 1,5 ч;

давление пара = 13 бар.

2-я работающая под давлением стадия = поликонденсация (при перемешивании): температура = 300°С;

время пребывания = 2 ч;

давление пара = 3 бар.

Пример 3: PA 6/6Т с tпл=316°С;

37,0% мол. гексаметилендиамина;

1,0% мол. ароматического диамина, производного фенилендиамина;

38,0% мол. терефталевой кислоты;

24,0% мол. ε-капролактама.

Технологический регламент для автоклава вместимостью 10 л:

Ввод водного раствора соли с концентрацией 30 мас.%, смешение исходных компонентов при перемешивании:

время перемешивания = 1 ч при температуре 100°С;

давление азота заводской поставки = 6 бар.

1-я работающая под давлением стадия = предполимеризация: температура = 220°С;

время пребывания = 1,5 ч;

давление пара = 20 бар.

2-я работающая под давлением стадия = поликонденсация: температура = 320°С;

время пребывания = 1,5 ч;

давление пара = 6 бар.

Настоящее изобретение относится к способу непрерывного получения сополиамидов, обладающих температурами плавления выше 265°С. Способом непрерывной многостадийной полимеризации получают частично ароматические и полукристаллические полиамиды, содержащие от 25 до 50% мол. ароматических дикарбоновых кислот, от 25 до 49,5% мол. алифатических диаминов и от 0,5 до 25% мол. ароматических диаминов. В первом реакторе осуществляют поликонденсацию при управляемом удалении воды при постоянном давлении от 6 до 50 бар, адиабатической температуре 180-260°С и времени пребывания, равном 0,5-2,5 часам. Процесс ведется до установления равновесия поликонденсат-вода. Расплав из первого реактора подают во второй реактор, в котором осуществляют дальнейшую поликонденсацию при управляемом удалении воды и избыточном давлении 0-30 бар, адиабатической температуре 250-340°С и времени пребывания - 0,5-2,5 часа. Процесс во втором реакторе также ведется до установления равновесия поликонденсат-вода. 18 з.п. ф-лы, 1 ил., 3 пр.

1. Способ непрерывного получения сополиамидов с температурами плавления выше 265°С, по которому путем полимеризации непрерывным многостадийным способом получают частично ароматические и полукристаллические полиамиды следующей химической системы с определенным содержанием отдельных компонентов в мольных процентах:

от 25 до 50 мол.% ароматических дикарбоновых кислот, представляющих собой терефталевую кислоту;

от 25 до 49,5 мол.% алифатических диаминов, представляющих собой гексаметилендиамин или циклоалифатические диамины, содержащие по меньшей мере 6 атомов С;

0,5-25 мол.% ароматических диаминов, причем содержание всех полимерообразующих компонентов состава в сумме равняется 100 мол.%, и выдерживается стехиометрическое соотношение между аминами и карбоновыми кислотами, причем протеканием поликонденсации на отдельных стадиях реакции управляют по специфической вязкоэластичной текучести расплава в зависимости от содержания ароматических компонентов в химической системе при рабочих технологических параметрах, где в первом реакторе осуществляют поликонденсацию при управляемом удалении воды при приблизительно постоянном давлении в интервале от 6 до 50 бар, адиабатической температуре 180-260°С и времени пребывания, равном от 0,5 до 2,5 ч, и процесс ведут до установления химического равновесия поликонденсат-вода, а поликонденсацией управляют установлением в газовом пространстве реактора постоянного давления пара, и расплав от выхода первого реактора подают во второй реактор, в котором осуществляют поликонденсацию при управляемом удалении воды при давлении 0-30 бар (изб.), адиабатической температуре 250-340°С, времени пребывания, равном от 0,5 до 2,5 ч, и при одновременном приложении сдвигающего напряжения во всем объеме реактора, и процесс ведут до установления химического равновесия поликонденсат-вода.

2. Способ по п.1, отличающийся тем, что в состав дополнительно входят: от 0 до 25 мол.% алифатических дикарбоновых кислот, содержащих по меньшей мере 6 атомов С, и/или

от 0 до 38 мол.% мономера из химической группы лактамов или алифатической аминокапроновой кислоты, содержащей 6 атомов С.

3. Способ по п.1, отличающийся тем, что в начальной стадии реакции вводят 2-30 мас.%, воды в пересчете на 100 мас.% полимерообразующих исходных компонентов в качестве растворителя или суспендирующего средства.

4. Способ по п.1, отличающийся тем, что в систему вводят 0-1,5 мас.% стабилизаторов из группы, состоящей из моно-/дикарбоновых кислот и/или моно-/диаминов в пересчете на 100 мас.% полимерообразующих исходных компонентов в качестве влияющих на поликонденсацию добавок.

5. Способ по п.1, отличающийся тем, что в систему вводят 0-1,5 мас.% управляющих кристаллизацией присадок в пересчете на 100 мас.% полимерообразующих исходных компонентов в качестве влияющих на поликонденсацию добавок.

6. Способ по п.1, отличающийся тем, что удаление воды из расплава интенсифицируют применением встроенного в реактор устройства с развитой поверхностью, а водяной пар удаляют через дефлегматор.

7. Способ по п.2, отличающийся тем, что ароматические и алифатические исходные компоненты подают в первый реактор в виде концентрированных водных растворов солей с максимальным содержанием воды 30%, и лактамы или алифатическую аминокапроновую кислоту в виде безводных расплавов подают и гомогенизируют посредством систем подогрева и смешения.

8. Способ по п.7, отличающийся тем, что последующую гомогенизацию расплава осуществляют отводом вспомогательного потока из нижнего выхода реактора и подачей по циркуляционному контуру через смесительную систему в голову реактора.

9. Способ по п.8, отличающийся тем, что осуществляют прямое дозирование дополнительных добавок поликонденсации в реактор, которые при необходимости можно дозировать также в смесительную систему.

10. Способ по п.1, отличающийся тем, что задают и устанавливают постоянное давление пара в газовом пространстве реактора в зависимости от системы, а водяной пар отводят и далее конденсируют.

11. Способ по п.10, отличающийся тем, что отвод водяного пара осуществляют через обратный холодильник.

12. Способ по п.11, отличающийся тем, что оснащают второй реактор встроенным устройством, прилагающим сдвигающее напряжение и создающим зависящий от вязкости градиент скорости сдвига в расплаве, измеряют вискозиметром на выходе из реактора вязкость расплава, и показание вискозиметра применяют для управления встроенным в реактор устройством, прилагающим сдвигающее напряжение.

13. Способ по п.12, отличающийся тем, что величину крутящего момента встроенного устройства, прилагающего сдвигающее напряжение, регулируют заданием зависящего от системы значения вязкости или текучести расплава.

14. Способ по п.12, отличающийся тем, что расплав по выходе из второго реактора отверждают, гранулируют, сушат и/или подвергают твердофазной окончательной конденсации.

15. Способ по п.12, отличающийся тем, что расплав по выходе из второго реактора подают на последующую стадию окончательной конденсации.

16. Способ по п.15, отличающийся тем, что стадия окончательной конденсации оснащена системой пластикаторов и разделена на зоны, представляющие собой последовательность зон, работающих под давлением, и зон удаления газов, причем зона на выходе из реактора всегда представляет собой зону, работающую под давлением.

17. Способ по п.16, отличающийся тем, что расплав на стадии окончательной конденсации сушат при температуре от 280 до 350°С и минимальном времени пребывания.

18. Способ по п.16, отличающийся тем, что зоны удаления газов оснащены подключением к вакуумной линии, а зоны, работающие под давлением, оснащены подключением к линии кондиционированного азота.

19. Способ по п.12 или 15, отличающийся тем, что вязкость расплава в нижнем выходе второго реактора измеряют вискозиметром, и показание вискозиметра применяют для управления системой пластикаторов.

| DE 4404250 А1, 17.08.1995 | |||

| Непрерывный способ получения полигексаметиленадипинамида | 1976 |

|

SU744006A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛИАМИДИРОВАНИЯ | 1999 |

|

RU2216552C2 |

Авторы

Даты

2012-05-10—Публикация

2005-05-21—Подача