бой и установленные с воздушным зазором, последний снабжен арматурным каркасом, а термокислотостойкое покрытие выполнено с горизонтальными и вертикальными швами со стороны, обращенной внутрь трубы, и с горизонтальными швами со стороны, обращенной к наружному стволу.

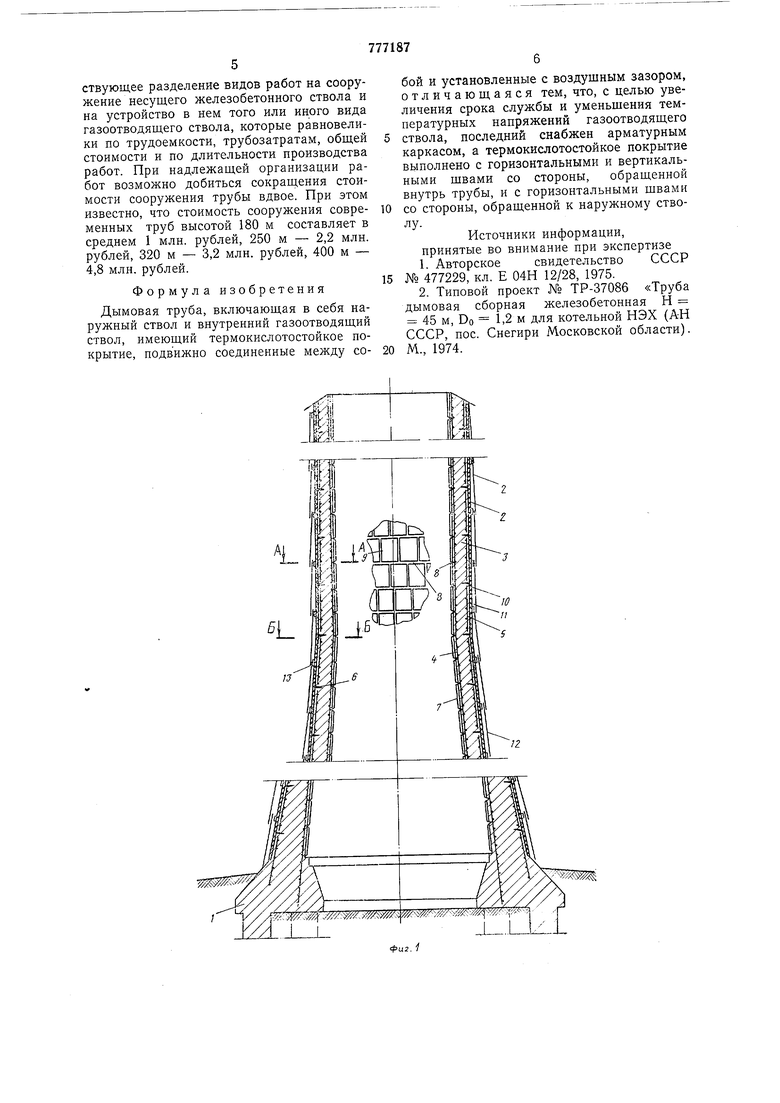

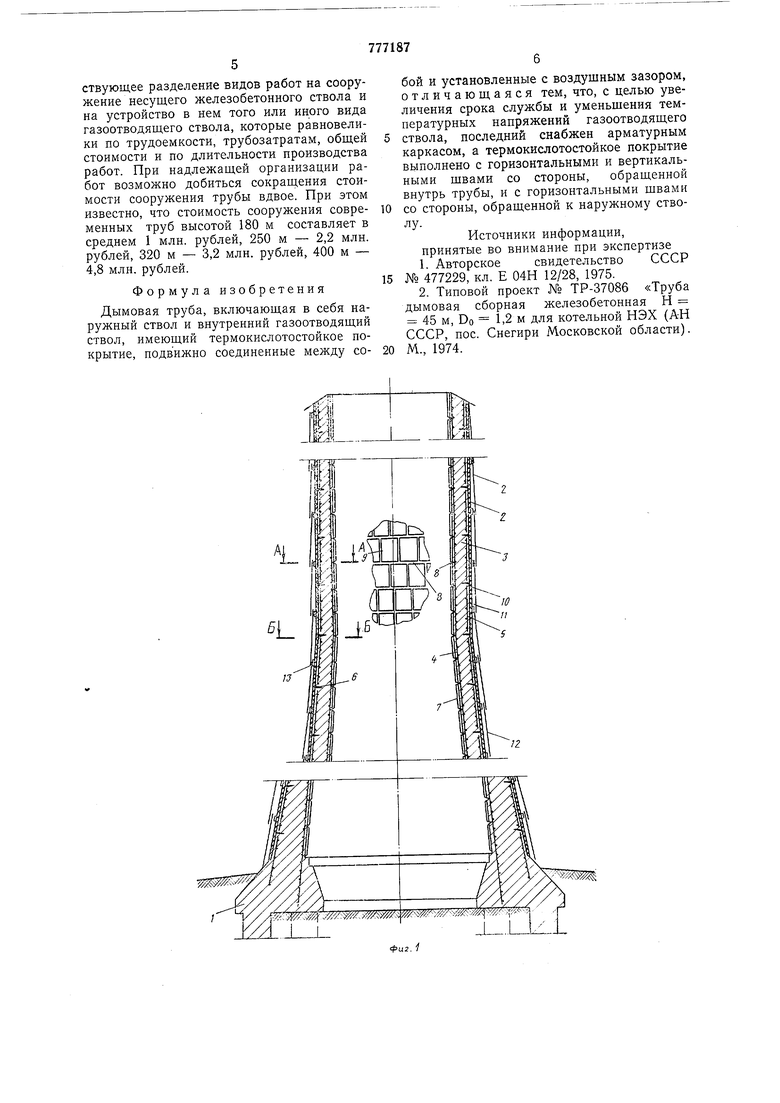

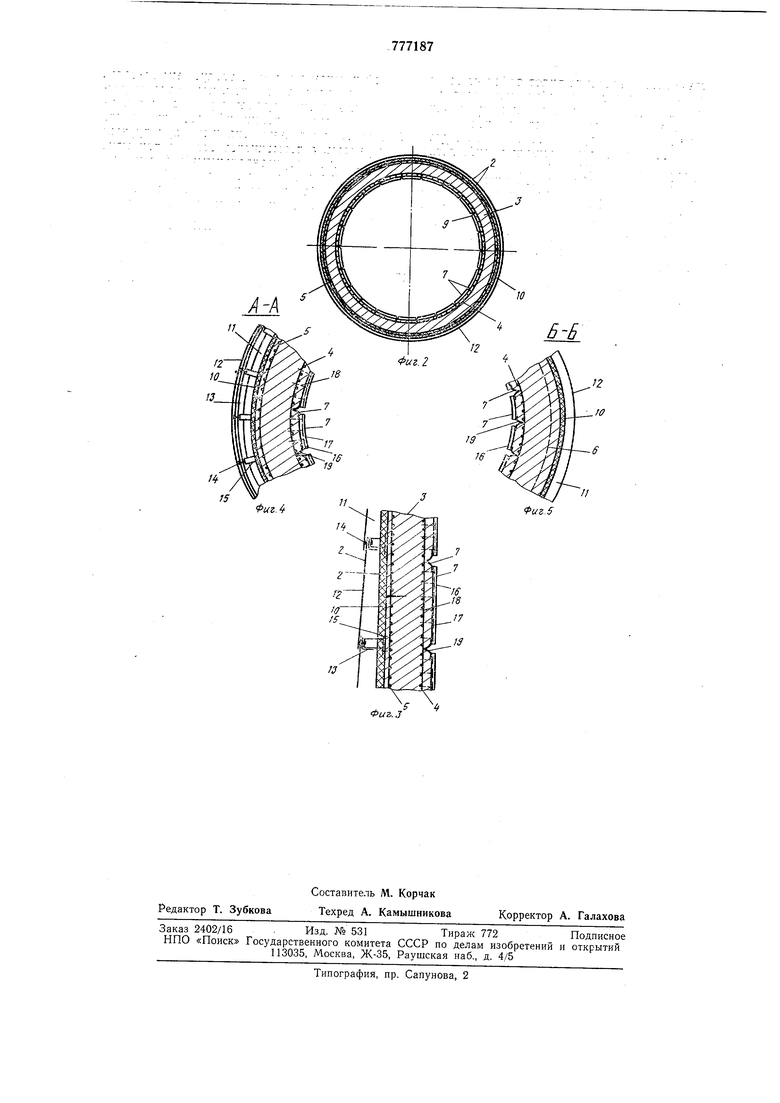

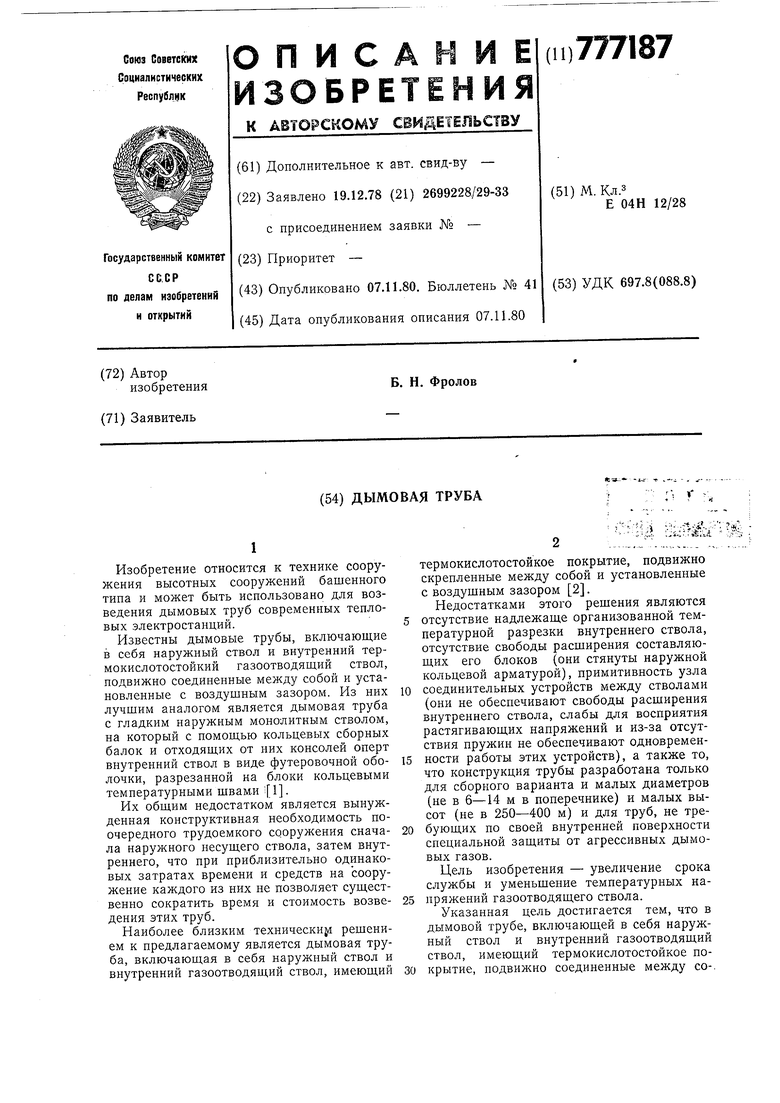

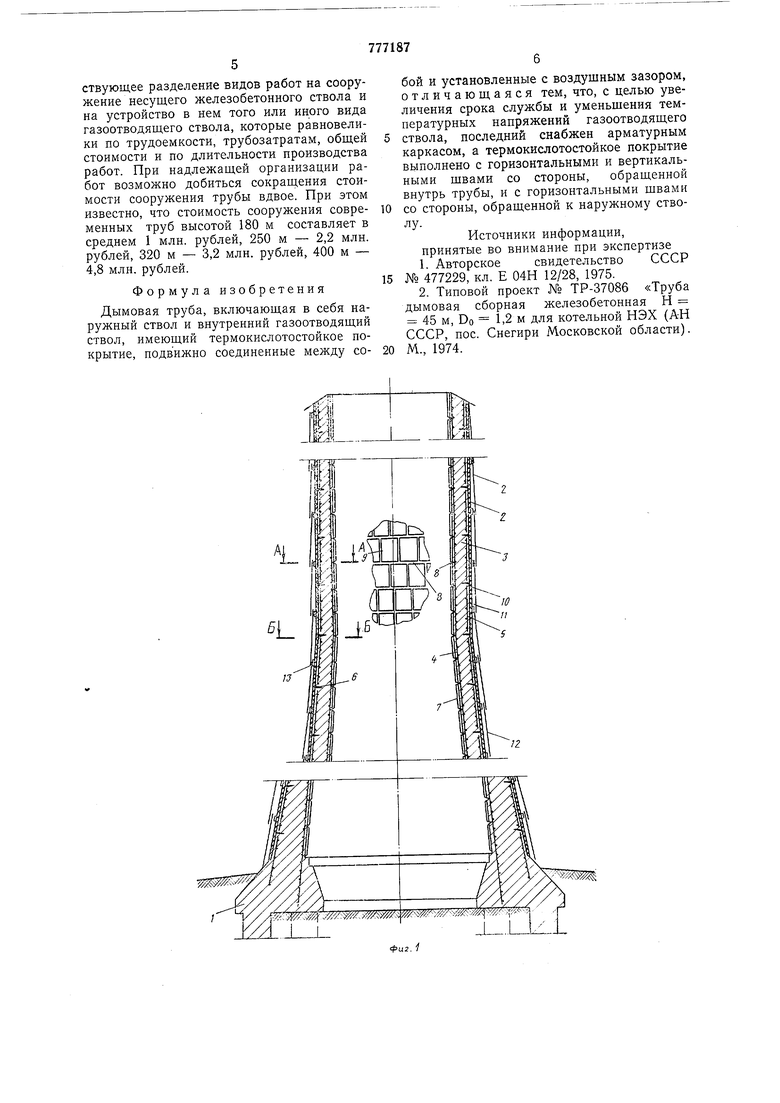

На фиг. 1 изображена предлагаемая дымовая труба, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - деталь продольного разреза на фиг. 1; на фиг. 4 - разрез А-А на фиг. 1 (деталь поперечника); на фиг. 5 - разрез Б-Б на фиг. 1 (деталь поперечника).

Дымовая труба установлена на фундаменте 1 и включает в себя наружный ствол 2 и внутренний газоотводящий ствол 3. Последний снабжен двойным арматурным каркасом, внутренняя часть которого 4 непрерывна по всей «высоте трубы, а наружная 5 разрезана по высоте горизонтальными швами 6. Термокислотостойкое покрытие 7 газоотводящего ствола выполнено с горизонтальными 8 и вертикальными 9 температурными швами. Такое устройство газоотводящего ствола является самонесущей конструкцией, способней не только выполнять защитные функции от агрессивной среды дымовых газов, но и активно противостоять всем расчетным нагрузкам, действующим на дымовую трубу, и обычно воспринимаемых наружным несущим стволом 2 трубы. В конструкции трубы роль наружной оболочки сведена лишь к защите газоотводящего ствола от атмосферных и радиационных воздействий и поэтому наружняя оболочка может быть выполнена, например, в виде сплошной отепляющей шлаковатной прослойки 10 толщиной в 0,01 м, воздушного зазора 11 и внешнего атмосферостойкого кожуха 12, выполненного, например, в виде замкнутых кольцевых секций, которые внахлест нанизаны на. нижерасположенную секцию, а верхней частью прикреплены к промежуточному каркасу 13, например алюминиевому, с помощью известных самоанкерующихся заклепок 14. Каркас 13 прикреплен к внутреннему стволу 3, например, посредством пристрелки оснований ножек 15 каркаса к внутреннему газоотводящему стволу. Термокислотостойкое покрытие внутреннего газоотводящего ствола выполнено, например, из кремнебетонных панелей 16, имеющих внутри армосетку 17, армовыпуска 18 и половинки известного У-образного термокислотостойкого компенсатора 19, которые герметично привинчены по периметру панелц со стороны, обращенной к бетону.

При проектировании трубы для обеспечения совместной работы арматуры и бетона на основании существующего законоположения не допускается нагрев рабочей арматуры 4 выше 350°С, а диаметры армосетки 17 и выпусков 18 применять не более 6-8 мм.

Бетон для ствола 3 трубы должен быть жаростойким с улучшенными качествами по кислотостойкости, лучше всего с известной добавкой 0,14-2,7 л/м 50%-ной эмульсии алкилгидросилоксановой жидкости, так как при ней, помимо повышения кислотостойкости бетона и его удобоукладываемости, арматура и все закладные металлические детали, а также поры бетона покрываются тонкой защитной термокислотостойкой пленкой (выгорает при 360°С). Дымовая труба работает следующим образом. При разогреве трубы включаются в работу армосетка 17 и армовыпуска 18 кремнебетонной панели 16 и система температурных швов 8 и 9, которые позволяют бетону успеть прогреться от внутренней поверхности до рабочей арматуры 4 без его растрескивания. При дальнейшем прогреве ствола он начинает расти вверх и расширяться, при этом из-за разности температур по толщине стенки ствола вступают в работу температурные швы 6 (раскрываются кольцевые трещины там, где прерывается арматура 5). При охлаждении трубы ее работа аналогична, только обратная по направлениям возникающих перемещений и

усилий. При поперечном изгибе трубы под воздействием ветровых нагрузок и одностороннего солнечного нагрева в работу вступает с растянутой стороны трубы рабочая арматура 4, а на сжатой стороне - живое

сечение бетона от внутренней поверхности до начала раскрытия трещин горизонтальных швов 6, которое в зависимости от величины изгибающих усилий и температуры разогрева трубы непрерывно меняется.

Панели 16 термокислотостойкого покрытия 7 приняты размерами 0,75X1,25X0,04 м из соображений удобства работы с ними, так как они используются как щиты опалу-бки и поэтому должны быть минимальны по весу. В комплекте этих щитов для удобства замыкания кольца опалубки следует одновременно изготавливать доборные щиты, например, размерами 0,35Х 1,25X0,04 и 0,25X1,25X0,04. Пижним пределом толщины панели можно принять 0,03 м, но это требует опытной проверки.

Теплотехнические расчеты показывают, что для климатических зон с расчетной минимальной температурой -30°С толщина

отепляющей шлаковатной прослойки 10 достаточна в 0,01 м. При этом при температуре отводимых дымовых газов в 125°С бетон под прослойкой 10 будет нагрет до 20°С, при снижении температуры дымовых

газов до 60°С температура под утеплителем будет 5°С, при температуре дымовых газов в 250°С температура под утеплителем будет 100°С.

Изобретение позволяет сократить объем

физических работ, устранить обычно сопутствующее разделение видов работ на сооружение несущего железобетонного ствола и на устройство в нем того или иного вида газоотводящего ствола, которые равновелики по трудоемкости, трубозатратам, общей стоимости и по длительности производства работ. При надлежащей организации работ возможно добиться сокращения стоимости сооружения трубы вдвое. При этом известно, что стоимость сооружения современных труб высотой 180 м составляет в среднем 1 млн. рублей, 250 м - 2,2 млн. рублей, 320 м - 3,2 млн. рублей, 400 м - 4,8 млн. рублей.

Формула изобретения

Дымовая труба, включающая в себя наружный ствол и внутренний газоотводящий ствол, имеюи1ий термокислотостойкое покрытие, подвижно соединенные между собой и установленные с воздушным зазором, отличающаяся тем, что, с целью увеличения срока службы и уменьшения температурных напряжений газоотводящего

ствола, последний снабжен арматурным каркасом, а термокислотостойкое покрытие выполнено с горизонтальными и вертикальными щвами со стороны, обращенной внутрь трубы, и с горизонтальными щвами

со стороны, обращенной к наружному стволу.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 477229, кл. Е 04Н 12/28, 1975.

2.Типовой проект № ТР-37086 «Труба дымовая сборная железобетонная Н 45 м, DO 1,2 м для котельной НЭХ (АН СССР, пос. Снегири Московской области).

М., 1974.

У

Фuг.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Дымовая труба | 1979 |

|

SU881284A1 |

| Способ изготовления панели газоотводящего ствола дымовой трубы | 1977 |

|

SU685797A1 |

| Уплотнение швов между элементами газоотводящего ствола и газоходов | 1976 |

|

SU692953A1 |

| Способ возведения дымовой трубы | 2020 |

|

RU2760547C2 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| СПОСОБ УСИЛЕНИЯ И РЕМОНТА ЖЕЛЕЗОБЕТОННОЙ ДЫМОВОЙ ТРУБЫ | 2010 |

|

RU2443838C2 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254427C1 |

| Узел уплотнения панелей в газоотводящем стволе дымовой трубы | 1980 |

|

SU949151A1 |

| МНОГОСТВОЛЬНАЯ ДЫМОВАЯ ТРУБА | 1994 |

|

RU2102572C1 |

| Способ возведения дымовой трубы | 1980 |

|

SU1059107A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-19—Подача