тажным обечайкам и заводским секциям приварены различного рода кольцевые упорные накладки.

Недостаток известного трубопровода состоит Б том, что в монтажном узле имеется большое число угловых сварных швов для приварки вставок и накладок, а стыковых- для приварки монтажных обечаек к внутренней и наружной трубам заводской секции. Обилие угловых и односторонних стыковых сварных швов на нагруженных давлением стенках трубопровода резко снижает надежность ответственной конструкции и повышает вероятность ее разрушения при эксплуатации.

Цель изобретения - повышение надежности трубопровода за счет исключения из конструкции монтажных обечаек, соедииительных вставок, упорных накладок и сварных швов, крепящих эти элементы к стенкам трубопровода.

Поставленная цель достигается тем, что в известном трубопроводе, состоящем из секций, каждая из которых содержит внутреннюю трубу и коаксиально расположенную наружную трубу, концы которых механически соединены между собой, образуя герметичное межтрубное теплоизоляционное пространство, обе трубы секции илн, по крайней мере, одна из них выполнена с переменным диаметром на концевых участках, каждый из которых соединен со второй трубой одним сварным швом.

Благодаря тому, что и наружная и внутренняя трубы имеют на концевых участках переменный диаметр, их можно соединить между собой в секцию непосредственно без каких-либо промежуточных элементов одним сварным или паяным швом на каждом конце, что существенно повышает надежность трубопровода и упрощает его монтаж.

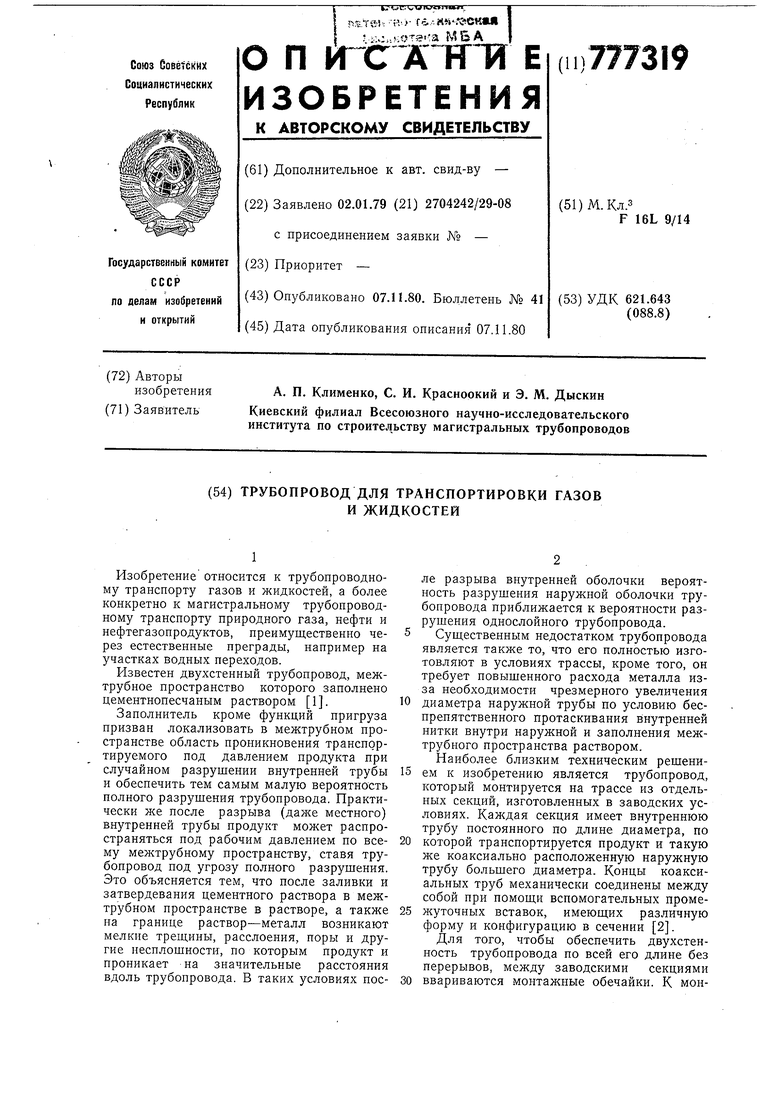

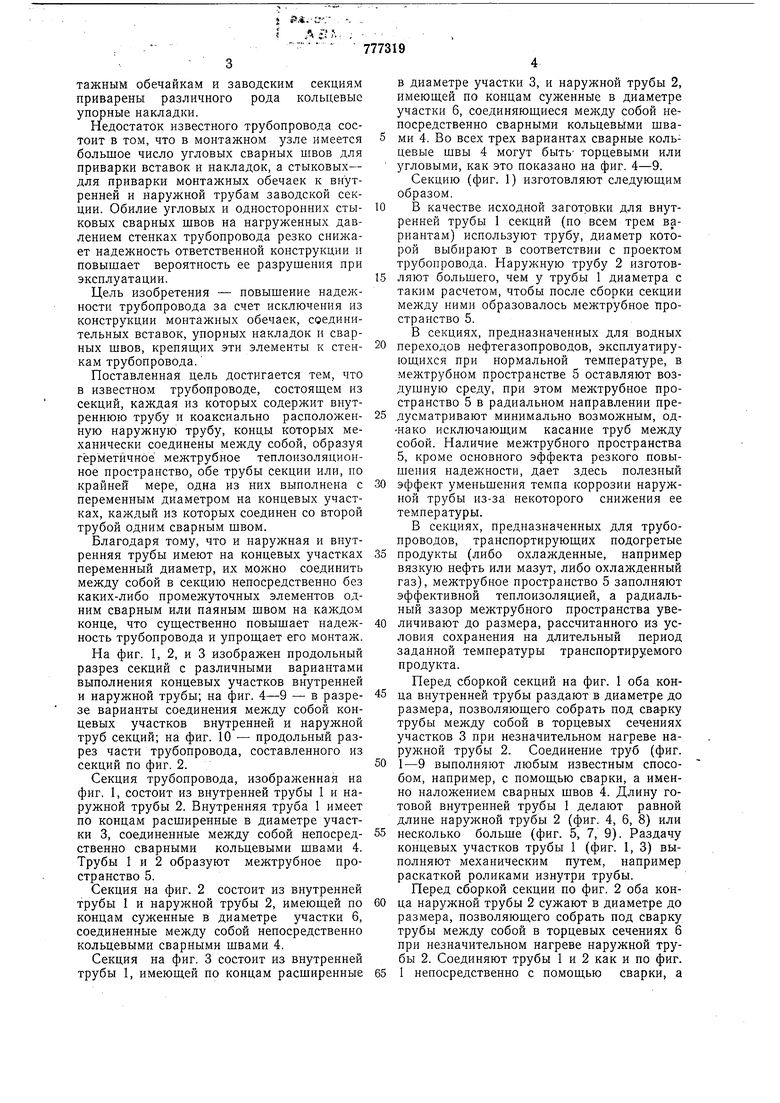

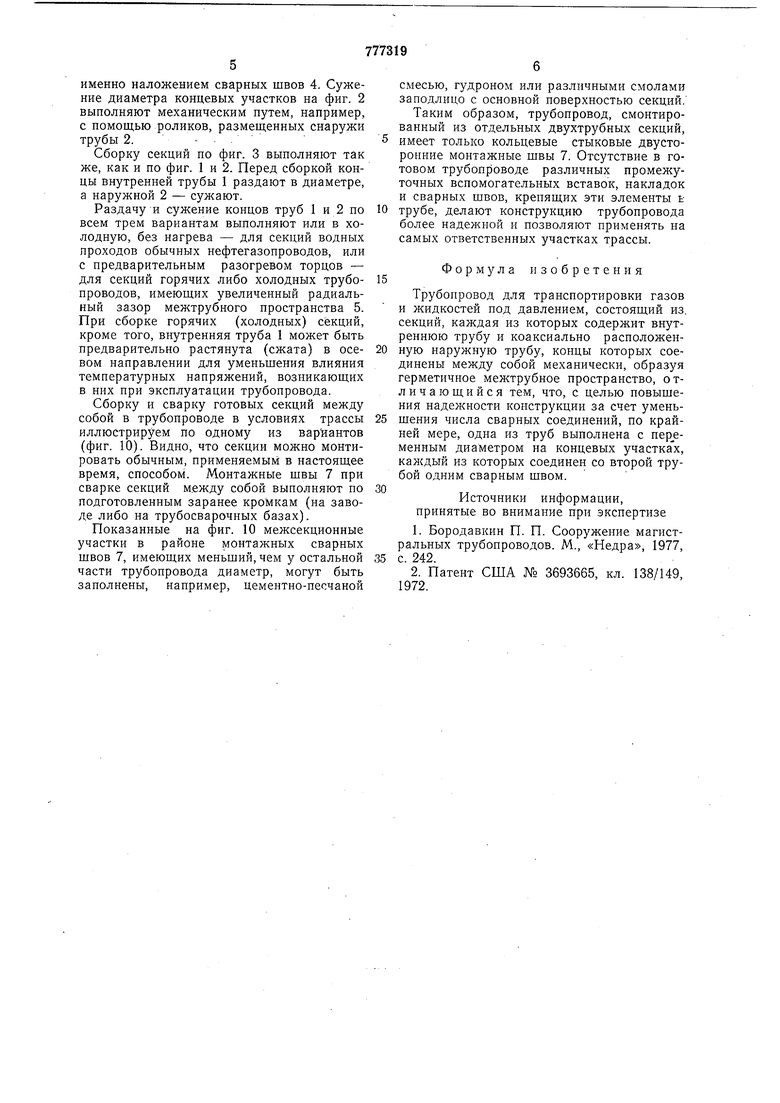

На фиг. 1, 2, и 3 изображен продольный разрез секций с различными вариантами выполнения концевых участков внутренней и наружной трубы; на фиг. 4-9 - в разрезе варианты соединения между собой концевых участков внутренней и наружной труб секций; на фиг. 10 - продольный разрез части трубопровода, составленного из секций по фиг. 2.

Секция трубопровода, изображенная на фиг. 1, состоит из внутренней трубы 1 и наружной трубы 2. Внутренняя труба 1 имеет по концам расширенные в диаметре участки 3, соединенные между собой непосредственно сварными кольцевыми швами 4. Трубы 1 и 2 образуют межтрубное пространство 5.

Секция на фиг. 2 состоит из внутренней трубы 1 и наружной трубы 2, имеющей но концам суженные в диаметре участки 6, соединенные между собой непосредственно кольцевыми сварными швами 4.

Секция на фиг. 3 состоит из внутренней трубы 1, имеющей по концам расщиренные

в диаметре участки 3, и наружной трубы 2, имеющей по концам суженные в диаметре участки 6, соединяющиеся между собой непосредственно сварными кольцевь1ми щвами 4. Во всех трех вариантах сварные кольцевые швы 4 могут быть- торцевыми или угловыми, как это показано на фиг. 4-9.

Секцию (фиг. 1) изготовляют следующим образом.

В качестве исходной заготовки для внутренней трубы 1 секций (по всем трем вариантам) используют трубу, диаметр которой выбирают в соответствии с проектом трубопровода. Наружную трубу 2 изготовляют большего, чем у трубы 1 диаметра с таким расчетом, чтобы после сборки секции между ними образовалось межтрубное пространство 5.

В секциях, предназначенных для водных

нереходов нефтегазопроводов, эксплуатирующихся при нормальной температуре, в межтрубном пространстве 5 оставляют воздушную среду, при этом межтрубное пространство 5 в радиальном направлении предусматривают минимально возможным, однако исключающим касание труб между собой. Наличие межтрубного пространства 5, кроме основного эффекта резкого повышения надежности, дает здесь полезный

эффект уменьшения темпа коррозии наружной трубы из-за некоторого снижения ее температуры.

В секциях, предназначенных для трубопроводов, транспортирующих подогретые

продукты (либо охлажденные, например вязкую нефть или мазут, либо охлажденный газ), межтрубное пространство 5 заполняют эффективной теплоизоляцией, а радиальный зазор межтрубного пространства увеличивают до размера, рассчитанного из условия сохранения на длительный период заданной температуры транспортируемого продукта. Неред сборкой секций на фиг. 1 оба конца внутренней трубы раздают в диаметре до размера, позволяющего собрать под сварку трубы между собой в торцевых сечениях участков 3 при незначительном нагреве наружной трубы 2. Соединение труб (фиг.

1-9 выполняют любым известным способом, например, с помощью сварки, а именно наложением сварных щвов 4. Длину готовой внутренней трубы 1 делают равной длине наружной трубы 2 (фиг. 4, 6, 8) или

несколько больше (фиг. 5, 7, 9). Раздачу концевых участков трубы 1 (фиг. 1, 3) выполняют механическим путем, например раскаткой роликами изнутри трубы. Перед сборкой секции по фиг. 2 оба конца наружной трубы 2 сужают в диаметре до размера, позволяющего собрать под сварку трубы между собой в торцевых сечениях 6 при незначительном нагреве наружной трубы 2. Соединяют трубы 1 и 2 как и по фиг.

1 непосредственно с номощью сварки, а

именно наложением сварных швов 4. Сужение диаметра концевых участков на фиг. 2 выполняют механическим путем, например, с помощью роликов, размеш,енных снаружи трубы 2.Сборку секций по фиг. 3 выполняют так же, как и по фиг. 1 и 2. Перед сборкой концы внутренней трубы 1 раздают в диаметре, а наружной 2 - сужают.

Раздачу и сужение концов труб 1 и 2 по всем трем вариантам выполняют или в холодную, без нагрева - для секций водных проходов обычных нефтегазопроводов, или с предварительным разогревом торцов - для секций горячих либо холодных трубопроводов, имеющих увеличенный радиальный зазор межтрубного пространства 5. При сборке горячих (холодных) секций, кроме того, внутренняя труба 1 может быть предварительно растянута (сжата) в осевом направлении для уменьшения влияния температурных напряжений, возникающих в них при эксплуатации трубопровода.

Сборку и сварку готовых секций между собой в трубопроводе в условиях трассы иллюстрируем по одному из вариантов (фиг. 10). Видно, что секции можно монтировать обычным, применяемым в настоящее время, способом. Монтажные швы 7 при сварке секций м.ежду собой выполняют по подготовленным заранее кромкам (на заводе либо на трубосварочных базах).

Показанные на фиг. 10 межсекционные участки в районе монтажных сварных швов 7, имеющих меньший, чем у остальной части трубопровода диаметр, могут быть заполнены, например, цементно-песчаной

смесью, гудроном или различными смолами заподлицо с основной поверхностью секций. Таким образом, трубопровод, смонтированный из отдельных двухтрубных секций,

имеет только кольцевые стыковые двусторонние монтажные швы 7. Отсутствие в готовом трубопроводе различных промежуточных вспомогательных вставок, накладок и сварных швов, крепящих эти элементы ьтрубе, делают конструкцию трубопровода более наден ной и позволяют применять на самых ответственных участках трассы.

Формула изобретения

Трубопровод для транспортировки газов и жидкостей под давлением, состоящий из. секций, каждая из которых содержит внутреннюю трубу и коаксиально расположенную нарул ную трубу, концы которых соединены между собой механически, образуя герметичное межтрубное пространство, отличающийся тем, что, с целью повышения надежности конструкции за счет уменьшения числа сварных соединений, по крайней мере, одна из труб выполнена с пер еменным диаметром на концевых участках, каждый из которых соединен со второй трубой одним сварным швом.

Источники информации, принятые во внимание при экспертизе

1.Бородавкин П. П. Сооружение магистральных трубопроводов. М., «Недра, 1977,

с. 242.

2.Патент США № 3693665, кл. 138/149, 1972.

5 г

fe.Фиг.В

iPm.S

fez

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ ТЕПЛОИЗОЛИРОВАННОЙ КОЛОННЫ | 2012 |

|

RU2500874C2 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И СВАРНАЯ МУФТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285192C2 |

| Труба для строительства теплоизолированного трубопровода | 1984 |

|

SU1384215A3 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ ДИСКОВЫЙ | 2002 |

|

RU2213809C1 |

| МЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2742671C1 |

| Трубопровод для транспортировки газов и жидкостей | 1980 |

|

SU890007A2 |

| Муфта для ремонта трубопровода и способ ее установки на дефектный участок | 2016 |

|

RU2658170C1 |

| МЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ СРЕДНЕГО ДИАМЕТРА | 2020 |

|

RU2746030C1 |

Авторы

Даты

1980-11-07—Публикация

1979-01-02—Подача