Группа изобретений относится к трубопроводному транспорту и может быть использована при ремонте трубопроводов со сквозными и несквозными дефектами стальной стенки.

Существует множество конструкций, применяемых при ремонте магистральных трубопроводов, позволяющих проводить работы с остановкой и без остановки транспортировки продукта.

Применяемые конструкции ремонтных муфт имеют недостаток в виде повышенной концентрации напряжений в корневом слое углового шва, соединяющего муфту с трубой. Данная концентрация напряжений приводит к снижению ресурса участков, отремонтированных муфтами. Для повышения ресурса применяют меры, направленные на уменьшение концентрации напряжений.

Мерами повышения ресурса муфт являются усиление муфт бандажами, надеваемыми на их наружную поверхность, а также применение технологических колец, надеваемых на свободный участок трубы. Бандажи и кольца эффективны только при установке их с натягом, что затруднительно выполнить в полевых условиях и при большой толщине стенки трубы.

Также применяют различные способы усиления сечения за счет наплавленного метала шва. С этой целью создают обратную разделку - скос кромки на торце муфты, а также увеличивают катет углового шва, направленный вдоль поверхности трубы.

В уровне техники известно применение торо-сегментных и торо-цилиндрических муфт, что позволяет уменьшить концентрацию напряжений в корневом слое углового шва (Р.С. Зайнуллин, В.А. Воробьев. Ремонтные муфты повышенной работоспособности. Под редакцией академика А.Г. Гумерова. - Уфа: РИО РУНМЦ МО РБ, 2005. - 84 с).

Наиболее близким аналогом к заявленной группе изобретения является СТО Газпром 2-2.3-137-2007, Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов, Часть II, М.: ИРЦ Газпром, 2007, из которого известна муфта для ремонта трубопровода, состоящая из цилиндрической и двух торовых частей, образующих с ней вокруг трубопровода внутреннюю кольцевую полость. Из этого же источника известен способ установки муфты на дефектный участок трубопровода, включающий подготовку дефектного участка трубопровода и установку частей муфты на трубопровод.

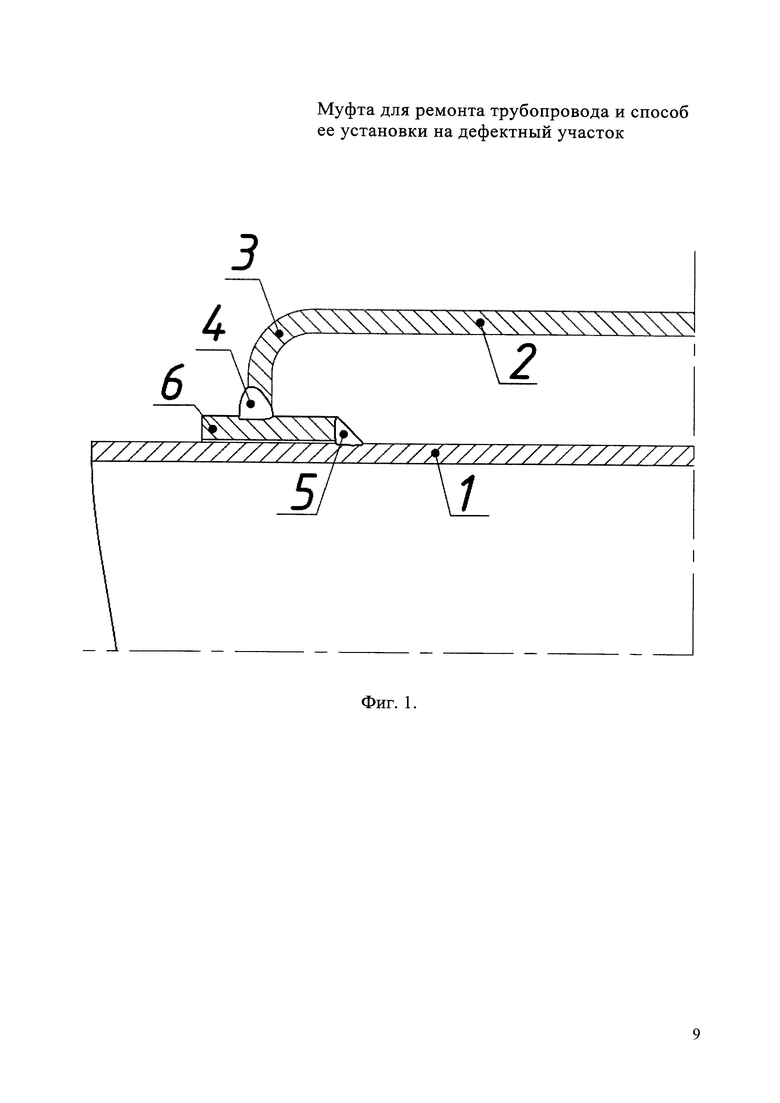

Недостатками приведенных ремонтных конструкций является то, что они полностью не устраняют концентрацию напряжений в зоне таврового соединения (пример муфты, имеющей тавровое монтажное соединение с угловым швом показан на фиг. 1). Кроме того, дополнительной причиной концентрации напряжений в этих ремонтных сварных муфтах может являться непровар в корневом слое углового шва.

Также, в существующих ремонтных конструкциях имеются серьезные трудности с соблюдением ограничений по зазору между устанавливаемой муфтой и трубопроводом. В связи с овальностью сечения трубы при монтаже муфты трудно обеспечить соблюдение требуемых предельных значений зазора. Увеличение зазора приводит к дополнительной концентрации напряжений по периметру кольцевого углового шва.

Задача, на решение которой направлена предлагаемая группа изобретений, заключается в создании муфты для ремонта трубопровода и способа ее установки на дефектный участок, позволяющих устранить вышеуказанные недостатки.

Техническим результатом, на достижение которого направлена предлагаемая группа изобретений, является устранение опасного концентратора напряжений в сварных швах, что позволит увеличить срок службы муфты и соответственно отремонтированного участка трубопровода.

Технический результат обеспечивается тем, что муфта для ремонта трубопровода состоит из цилиндрической и двух торовых частей, образующих с ней вокруг трубопровода внутреннюю кольцевую полость. Торовые части имеют С-образную форму, причем одна кромка каждой торовой части обращена внутрь кольцевой полости и соединена угловым швом с ремонтируемым трубопроводом, а другая кромка соединена с цилиндрической частью стыковым швом.

Каждая торовая часть муфты может иметь конический участок, обеспечивающий равномерность зазора между муфтой и трубопроводом путем сошлифовывания его кромки, а также переменную разделку кромок для сварки продольных швов, переходящую из V-образной разделки на внутренней поверхности муфты через Х-образную в V-образную на наружной поверхности, при этом цилиндрическая часть может иметь по меньшей мере один патрубок.

Технический результат обеспечивается также тем, что способ установки вышеописанной муфты на дефектный участок трубопровода включает подготовку дефектного участка трубопровода, установку половин торовых частей на трубопровод, их последовательное соединение между собой продольными стыковыми швами и с ремонтируемым трубопроводом кольцевыми угловыми швами и последующую установку между торовыми частями половин цилиндрической части, которые затем сваривают как между собой продольными стыковыми швами, так и с торовыми частями кольцевыми стыковыми кольцевыми швами.

На фиг. 1 показана известная конструкция муфты, имеющая тавровое монтажное сварное соединение с угловым швом 4 между торовой частью 3 муфты и подкладным кольцом 6.

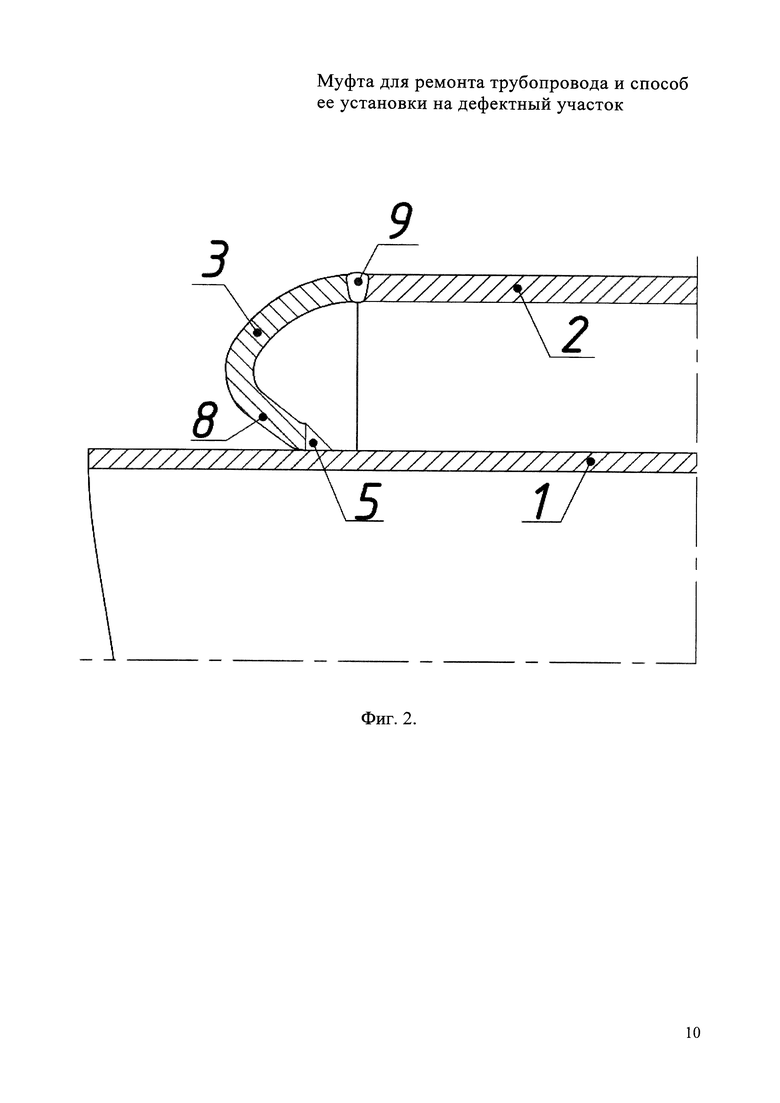

На фиг. 2 показано стыковое соединение 9 между цилиндрической 2 и торовой 3 частями предлагаемой муфты.

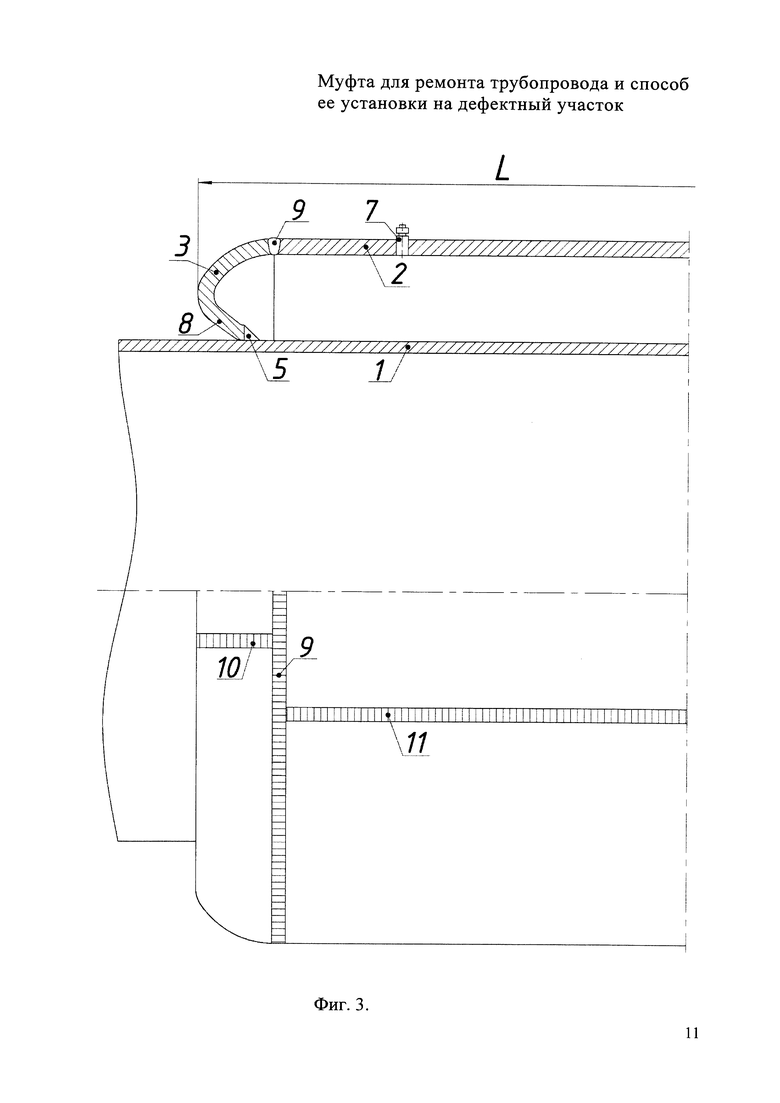

На фиг. 3 показан общий вид предлагаемой муфты, установленной на трубу.

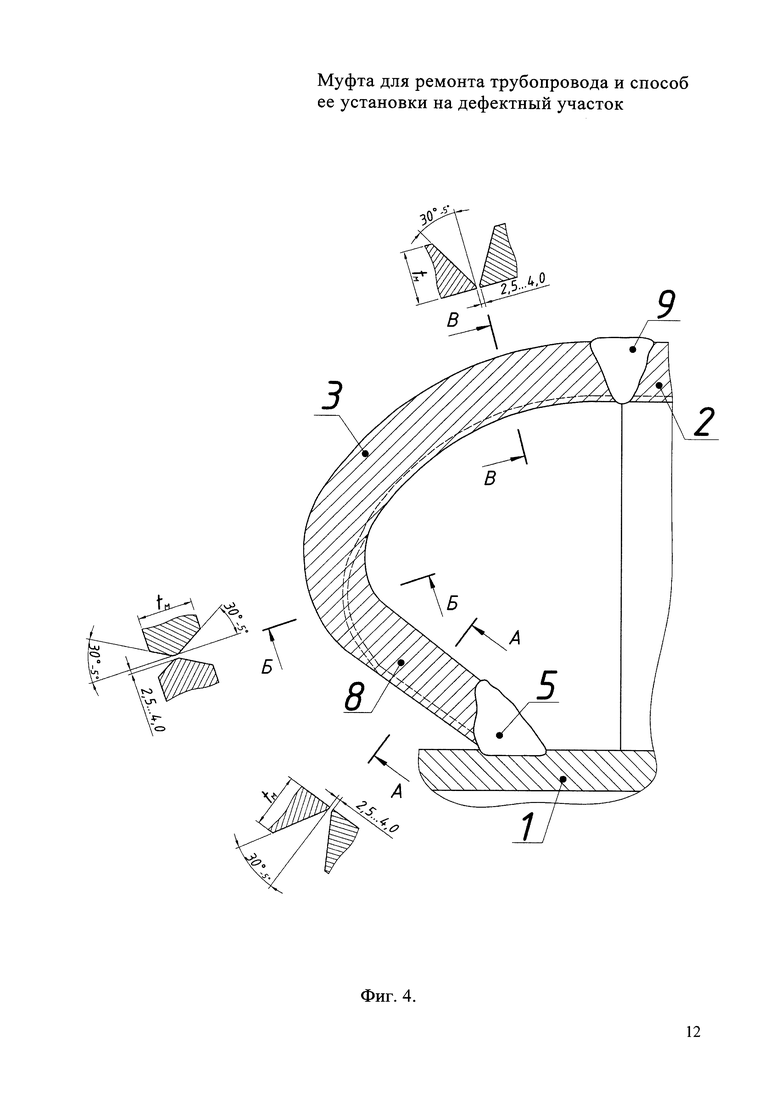

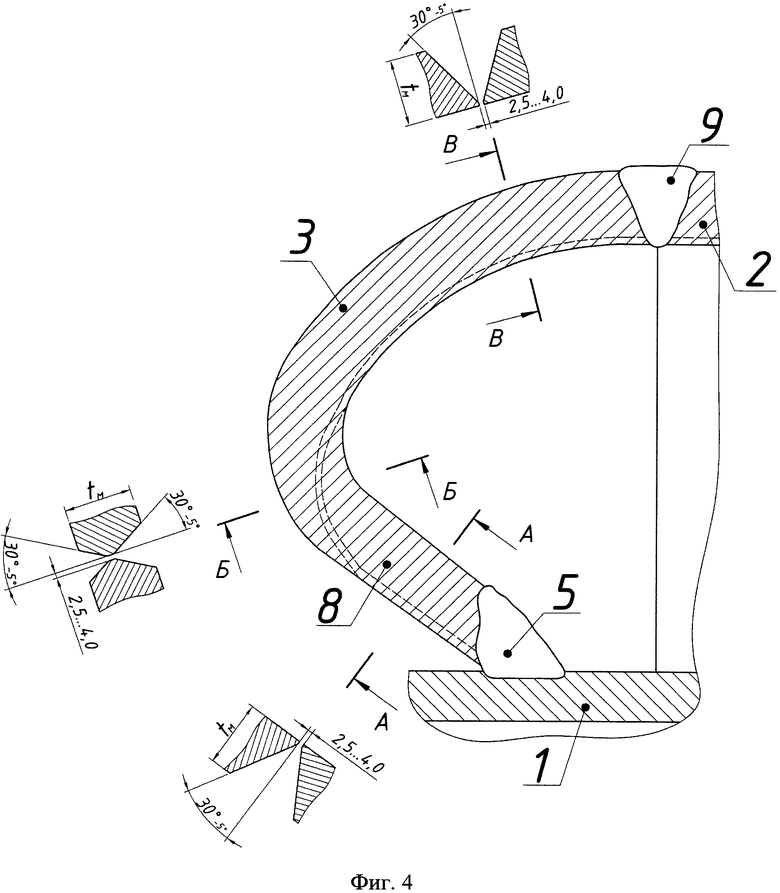

На фиг. 4 представлен продольный разрез предлагаемой муфты с дополнительными сечениями, демонстрирующими переменную разделку кромок (с переходом от V-образной внешней разделки к V-образной внутренней через Х-образную).

Муфта состоит из одной цилиндрической 2 и двух торовых 3 частей, имеющих конические участки 8. Цилиндрическая 2 и торовые 3 части состоят каждая из двух половин, которые свариваются между собой продольными стыковыми швами 11 и 10 соответственно. Кольцевой стыковой шов 9 вынесен в зону цилиндрической части муфты в зону минимальных дополнительных напряжений от изгиба.

Установку предлагаемой муфты начинают с очистки поврежденного участка трубопровода 1 от изоляции на длине установки муфты L. Измеряют овальность трубы в месте установки муфты. В случае ремонта трубопровода с повышенной овальностью предлагаемая конструкция каждой торовой части муфты 3 имеет специально предусмотренный конический участок 8 для обеспечения равномерности зазора между муфтой и трубопроводом в зоне их контакта. Диаметр отверстия конического участка 8 меньше наружного диаметра трубы 1, что обеспечивает припуск на обработку кромок муфты (подгонку под овальность трубы). Подгоняют отверстие конического участка 8 муфты к форме сечения трубы 1 путем сошлифовывания кромки конического участка 8 муфты.

Затем выполняют установку половин торовых частей 3 на ремонтируемую трубу 1 и их фиксацию в заданном положении с помощью сборочных приспособлений. После этого половины торовых частей 3 сваривают между собой продольными стыковыми швами 10 с переменной разделкой кромок (фиг. 3). Конический участок торовой части муфты имеет V-образную разделку кромок с углом скоса 30° на внутренней поверхности муфты (сечение А-А, фиг. 4). Затем разделка плавно переходит в Х-образную (сечение Б-Б, фиг. 4). Далее разделка снова становится V-образной, но с внешней стороны (сечение В-В, фиг. 4). Штриховой линией на фиг. 4 показано расположение корневого слоя шва по толщине стенки муфты на разных участках.

Сварку продольного шва 10 торовой части 3 начинают со сварки конических участков 8 с внутренней стороны муфты. Сварка продолжается до конца разделки с внутренней стороны. Затем производят заполнение разделки с внешней стороны. При этом осуществляют подварку корневого слоя шва в переходном участке. Сварку двух продольных швов 10 торовой части 3 осуществляют одновременно.

Далее торовые части 3 приваривают к магистральной трубе 1 втавр угловыми швами 5 с внутренней стороны муфты.

Половины цилиндрической части 2 муфты устанавливают между торовыми частями 3 и фиксируют, совмещая кромки продольных 11 и кольцевых 9 стыковых сварных швов с помощью центраторов. Вначале проводят одновременно сварку двух продольных стыковых швов 11, затем поочередную сварку кольцевых стыковых швов 9.

Толщину стенки муфты выбирают таким образом, чтобы кольцевые напряжения в стенке цилиндрической части муфты 2 равнялись кольцевым напряжениям в стенке трубопровода 1.

После установки муфты в пространстве между муфтой и трубой создается давление путем заполнения этого пространства газом. Для заполнения полости между муфтой и трубой на полуцилиндрических частях муфты предусмотрены штуцеры 7, которые позволяют также проводить контроль давления в полости при последующих диагностических обследованиях муфты.

Реализация предложенной группы изобретений позволяет приблизить ресурс ремонтной муфты к ресурсу неповрежденного участка трубопровода, так как конструкция торовой части под действием внутреннего давления обеспечивает возникновение сжимающих напряжений в корне шва, соединяющего муфту с трубой, а соединение торовой и цилиндрической частей встык не создает новых концентраторов напряжений. Муфта обеспечивает работоспособность после разгерметизации стенки трубопровода. Заполнение пространства под муфтой газом обеспечивает частичную разгрузку участка трубы под муфтой и замедляет рост дефектов до потери им герметичности. Это дополнительно увеличивает ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| Способ изготовления коррозионно-стойкой трубы (варианты) | 2016 |

|

RU2634644C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ С ДЕФЕКТОМ СМЕЩЕНИЯ СВАРЕННЫХ КРОМОК УСТАНОВКОЙ РЕМОНТНОЙ НАКЛАДКИ | 2011 |

|

RU2478863C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И СВАРНАЯ МУФТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285192C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| Способ ремонта трубопроводов | 1987 |

|

SU1511041A1 |

| Способ ремонта валов | 1990 |

|

SU1734978A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ дуговой сварки плавлением стыков труб | 1983 |

|

SU1136911A1 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте трубопроводов со сквозными и несквозными дефектами стальной стенки. Муфта для ремонта трубопровода состоит из цилиндрической и двух торовых частей, образующих с ней вокруг трубопровода внутреннюю кольцевую полость. Торовые части имеют С-образную форму. Одна кромка каждой торовой части обращена внутрь кольцевой полости и соединена угловым швом с ремонтируемым трубопроводом, а другая кромка соединена с цилиндрической частью стыковым швом. Предложенная группа изобретений обеспечивает устранение опасного концентратора напряжений в сварных швах, что позволит увеличить срок службы отремонтированного участка трубопровода. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Муфта для ремонта трубопровода, состоящая из цилиндрической и двух торовых частей, образующих с ней вокруг трубопровода внутреннюю кольцевую полость, отличающаяся тем, что торовые части имеют С-образную форму, причем одна кромка каждой торовой части обращена внутрь кольцевой полости и соединена угловым швом с ремонтируемым трубопроводом, а другая кромка соединена с цилиндрической частью стыковым швом.

2. Муфта по п. 1, отличающаяся тем, что каждая торовая часть имеет конический участок, обеспечивающий равномерность зазора между муфтой и трубопроводом.

3. Муфта по п. 1 или 2, отличающаяся тем, что каждая торовая часть имеет переменную разделку кромок для сварки продольных швов, переходящую из V-образной разделки на внутренней поверхности муфты через Х-образную в V-образную на наружной поверхности.

4. Муфта по п. 1, отличающаяся тем, что цилиндрическая часть имеет по меньшей мере один патрубок.

5. Способ установки муфты по любому из пп. 1-4 на дефектный участок трубопровода, включающий подготовку дефектного участка трубопровода, установку половин торовых частей на трубопровод, их последовательное соединение между собой продольными стыковыми швами и с ремонтируемым трубопроводом кольцевыми угловыми швами, и последующую установку между торовыми частями половин цилиндрической части, которые затем сваривают как между собой продольными стыковыми швами, так и с торовыми частями кольцевыми стыковыми швами.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВРЕМЕННАЯ ИНСТРУКЦИЯ ПО РЕМОНТУ НЕФТЕПРОВОДОВ С ПРИМЕНЕНИЕМ СВАРНЫХ МУФТ М.: АО ВНИИСТ, 1997, 106 с., с.4-11 | |||

| Устройство для вакуумирования и фильтрования | 1949 |

|

SU83789A1 |

Авторы

Даты

2018-06-19—Публикация

2016-06-21—Подача