Изобретение относится k литейному пpoизвoдctвy и металлургии и может быть Использовано для получения чугуна с высокими физико-механическими свойствами. .Известны способы внепечной обработки металлических расплавов njrreM вак г Шрйвйния....,-,, Однако, в промьшшенньк масштабах вай уййрование применяют преимущественно для обработки дорогвстоЙщйх специальных сталей и сплавов. Что касается вакуумирования чугуна, то ойо или иерентабёльно в промьшшенных масштабах производств, 1напрймёр при длительной вьяержкё расплава П0ДВЫсбШы йакууйой f ----------Для чугуна ршрокое применение наш ли способы риепечнойоёрабЪтки в ат мосферных условиях, связанные с вво дом в расплав различных реагентов , (магния, кальция, иттрия, РЗМ) или их лигатур, обеспечива1ицихрафинироёание чугуна от вредных и газов с одновременным по.выше1й1ем физико-мехайических свойств. Магний вводят в специальных герметизйрчуван Hbiic ковшах в автоклавах вд1/ ваГнием грайулйрованного магния вйётаШгачес кумг-йанну.:-.v- : . - ..-:-. В состав лигатур реагенты вводят в виде армрфованных болванЪк. ге, подачей струи чугуйа при его Г .йыпусйе из вагранки, подачей на nor верхность расплава тонупщх брикетов, загрузкой на дйо ковШа перед заливкой. Недостатками этих способов является высокий расход реагентов ла взаимодействие с газами атмосферы и газами, растворенными в чугуне, загрязнение -окружающей атмосферы продуктагда взаимодействия реагёйтбв с расплавом (парами, окислами), большо ШпЗйЧёбтво йшаксгб посйё окоЭДЖШя ,,...,...... . взаимодействия расплава с реагентами Известен способ пЪлунения чугуна с мелкими включёния ш графита, бенованный на одновремейном вакуумирбваЙйй ивводе реагентов. Согласйо зтону способу в расплав чугуйа, получен ный в вакууме (1-20 мм рт,ст.). Вводят добавки магнии, кальция. Церия других элементов в количестве б,05-5%. Затем чугун разЯйваИ 1в §акууме или обычной атмосфере. Такой Способ имеет немало недостатков г известно, что вакуумирование металлических расплавов, и чугуйа в частнос ти, сопровождается бзфным газовьделением, кипением расплава. Этот процесс естественно приводит к интенсивйому всплыванию реагентов на поверхность расплава и непроизводительному их расходЬванию. Кроме того обработка чугуна реагентами в вакууме приводит к снижению температуры кйпения реагентов, а значит, и к-более энергичному, чем при атмосферном давле-:. НИИ, удалению реагентов йз расплава. Без учета действия этих факторов .обработка чугуна реагентами в вакууме может привести к повьшенйому расходу реагейтов, йерёйрывающёму сокращение расхода на рафинирование расплава и Взаимодействие с атмосферными газами. Результатом этого является попучейие весьма невысоких фнзйко-мех анических свойств чугуна при значительном, на уровне обычйых атмосферных условий, расходе реагентов. Целью йастоящего изобретения является получение чугуна с выебкимй физико-механическими свойствами при малом расходе реагента и снижение количества образующихся шлаков и газо- . дыйрвьиелений в процессе обработки чугуна peereftTaNM. Поставленяая цель достигается тем, что реагенты размещают в ячейках уложенной на дйо ковша металлической решетки слоем, толщиной от 10 мм до вькоты решефки, а вакуумирбвание чугуна ведут в течение 13-120 С. Высота слоя реагейтов в ковше зависит от количества обрабатываемого чугуна и от размеров ковша. Известно, что при майипуляциях с расплавами (переливах, вьйержках и проч.) температурные Потери в единицу времени возрастают с уменьшением массы раСпйава и при достижении какойто критической величины проведение манипулйщй становится невозможным. Такой крйтй геской массой для чугуна в случае его обработ1си предлагаемым способом является 30 кг. При мёньимх, чем 30 кг Массах расплава темп,ерату Е ные потери струйного вaкyy в poвaния столь велики, что возможно замерзание расплава при контакте с реагентом. Иными словами, минимальная масса расплава чугуна, для которой предлагаемый способ обстаётся технологичным, равна 30 кг. Для обработки 30 кг чугуна прЬдлагаемьм способом требуется 0,3 кг обычной, наиболее часто 37 применяемой железо-кальций-магниевой лигатуры. Такое количество лигатуры, уложенное на днище ковша, емкостью 30 кг, равномерным сдоем, имеет высо ту, равную 10-12 мм. Эту высоту следует Считать нижним пределом высоты слоя реагента. Если верхний предел продолжительности вакуумирования опрЗДеляётся требованием огра14ичить испарение .маг ния из расплава, то нижний предел обусловлен требованием избежать замерзания расплава в струе при струй ром вакуумирований минимальной, т.е. 30 кг массы расплава. Эксперименталь но установлено, что это последнее требование удовлетворяется, если вакуумйроэание 30 кг расплава продолжа ется 13-17с. Размещение реагентов в ячейках металлической решетки, которая имеет высоту, большую, чем толщина слоя реагентов, позволяет просто и эффектив но избежать выноса peaireHfoB струёй чугуна на поверхность кипящего расплава, поскольку наличие перегородок т.е. ребер реШетки, отдёльтти порциями реагента, по вСей толще слоя реагента, во-первьрс, обеспечивает порционный ввод в действие реагента с расплавом, во-вторьсс умёнБоаёт скорость течения расплава при его контакте с реагентом и снижает интенсивность кипения, барботаций расплава в доннрй зоне ковша в процессе взаимодейств11я расплава с реагентом. Этим предлагаемьй способ прийципиально отличается от пригруженйя лигатуры сверху. - Ограничение продолзштельности вакуумирования двумя минутами обуслов.лено результатами экспериментов, которые показали, что наиболее эффективно действуйщйй реагент магний под вакуумом испаряется из расплава чугуна примерно в десять раз йнтёйсйвнёе чем при атмосферном давлении, так как действенность магния при ат 1о4сфёрном давлении.сохраняется примерно 20 мин, то предельная прод6.л ительноСть вакуумйрования чугуна, в Которьй введен магний, недолжна йр;е- вышать двзгх ffti.Hjrr./ . По мере сокращения времейи вакуумйрования степень усвоения магния чугуном будет повышаться, т.е. эффект обработки будет усиливаться. : Отс1еда, очевидно, что минимальный предел продолжительности вакуумйрования Для успешной реализации способа определяется не самой сущностью этого способа, а конкретными условиями зго реализации, например, массой обрабатываемого расплава, и должен бьпь не менее 13 с. Пример осуществления способа внепечной обработки чугуна: ковш емкостью 200 кг Чугуна установили в вакуумной камере. На дно ковша уложили решетку, прперечный размер которой примерно равнялся внутреннему диаметру дйа ковша; высота решетки составляла 50 мм. Решетка имела квадратные ячейки размером 70 мм х 70 мм с толп ной пер.егбродкй между ячейками 5 мм. В ячейки решетки загрузили лигатуру фракцией от пьшёвидной до 20 мм в количестве 1% (весовой) к 200 кг чугуна. Толщина слоя .лигатуры на дне ковша не йревьшшла 40 мм, т.е. перегородки чугунной решетки выступали над уровнец слоя лигатуры как минимум на 10 мм.. Лигатура имела следующий состав: йагний - 8,9%, кальций - 14,28%, РЗМ - 2,22%, кремний - 49%, железо остальное. Вакуумную камеру загерметизировали и откачали из нее воздух до разрежения 15 мм рт.ст. 200 кг Чугуна при температуре 1430 С перелили в ковш, устаМовлённьш в вакуумйой камере через ззкрьпоё алюминиевой прокладкой отверстие в крьш1ке камеры без нарушения вакуума. Таким образом, в процессе перелива чугуна осуществляли его струййое вакузгмирование с .одновременной обработкой реаг.ёнтами, При этом диаметр и высота отверстия, через которое расплав поступал в вакуумную соответственно равнялись i25 мм и 50 мм,что обеспечивало перелив 200 кг чугуна за 35 с. После окончайия перелива чугуна в вакуумйую камеру через то же отверстие поступал воздух, что, естественно, привojE илo к окончайию процесса вакуумироваНия. В процессе дбработки расплава не наблкдали обйльйых газо- и дымовьделенйй, а также образования значительйого количества ишака - отрицательных эффектов, сопровождающих процесс обработки чугуна лигатурами в атмосферных условиях. Обработанным расплавом заливали в атмосферных условиях пёсчано-глинистые формы образцов для испьп-аний на разрыв, удар и изгиб. Результат испытаНИИ и сравнение их с данными, имеющимися в прототипе, приведены в таблице . (термообработка не проводилась)

Образцы чугуна в сечении 30 мм имеют структуру высокопрочного чугуна При обработке чугуна 0,5% (весовых) лигатзФы по предлагаемому способу, t.e. при вводе в расгшай только 0,045% магния чугун имеет структуру высокопрочного-в сечениях отливок до 8 мм, а при больших - графит вермикулярной .

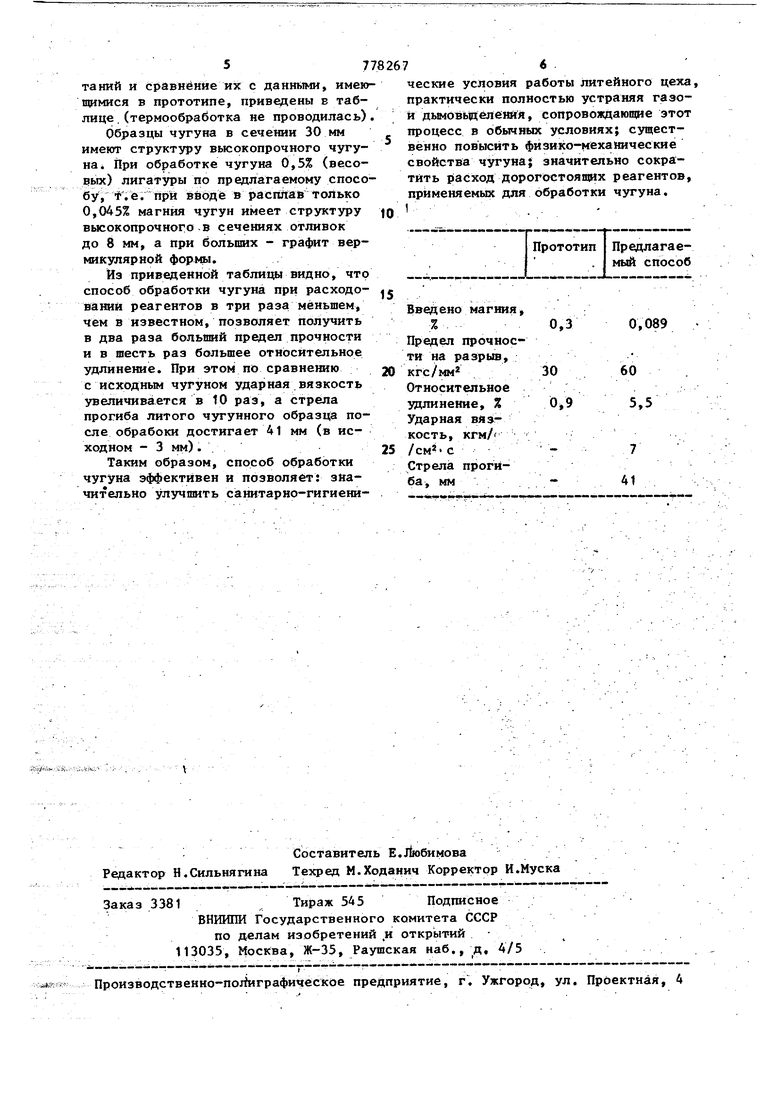

Йэ приведенной таблицы видно, что способ обработки чугуна при расходовании реагентов в три раза меньшем, чем в известном, позволяет получить в два раза больший предел прочности и в шесть раз большее относительное удлинение. При этом по сравнению

с исходным чугуном ударная вязкость увеличивается в 10 раз, а стрела прогиба литого чугунного образца после обрабоки достигает 41 мм (в исходном - 3 мм).

Таким образом, способ обработки чугуна эффективен и позволяет; значительно улучшить санитарно-гигиенические условия работы литейного цеха, практически полностью устраняя газой дьмовьпёления, Сопровождающие этот процесс в обычных условиях; существенно повысить физико-механические свойства чугуна; значительно сократить расход дорогостоящих реагентов, применяемых для обработки чугуна. 1 --.

Прототип

предлагаемый способ

,

0,089

0,3

30

60 5,5

0/9

7 41

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна | 1980 |

|

SU908827A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| Способ внепечной обработки жидкого чугуна магнием | 1980 |

|

SU918316A1 |

| Устройство для внепечной обработки металла | 1980 |

|

SU1036763A1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ внепечной обработки расплава чугуна в ковше | 1990 |

|

SU1724696A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЧУГУНА | 2005 |

|

RU2315814C2 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 2007 |

|

RU2353666C2 |

СПОСОБ ВНЕПЕЧНОЙ ОВРАБОТКЙ чУГУНА, заключающийся в загрузке реагента на дно ковш й струйном вакуумировании расплава при заполнении KOBDta/ отличающийся тем, что, с целью повышения физико-механических свойств чугуна, с нижения расхода реагентов и уменьшения газовыпелений, на дно ковша устанавливают металлическую решетку и в ее ячейки укладывают реагенты, а вакуумировдние ведут в течение 13-120 с.

| Ващенко К.И., Софрони Л | |||

| Маг рйевый чугун, М., Машгиз, 1960, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-05-07—Публикация

1977-05-04—Подача