(54) СПОСОБ ОБРАБОТКИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной обработки чугуна реагентами | 1981 |

|

SU986938A1 |

| Устройство для вакуумирования жидкого металла | 1981 |

|

SU981388A1 |

| Способ внепечной обработки жидкого чугуна магнием | 1980 |

|

SU918316A1 |

| Способ внепечной обработки чугуна | 1977 |

|

SU778267A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2012 |

|

RU2495138C1 |

| АГРЕГАТ ДЛЯ УДАЛЕНИЯ МЫШЬЯКА ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ПОД ВАКУУМОМ | 2009 |

|

RU2428486C2 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1024511A2 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Устройство для легирования жидкого металла под вакуумом | 1977 |

|

SU763476A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

1

Изобретение относится к металлургии V литейному производству и может быть использовано для получения чугуна с высокими физико-механическими свойствами при обработке модификаторами в процессе порционно го вакуумирования.

Известны способы порционного вакуумирования жидкого металла с одновременной обработкой шлаками, заключающиеся в том, . что до начала обработки металла в вакуумную камеру засасывают порцию шлака и удерживают его там в течение всего процесса обработки металла.

Известен способ обработки жидкой стали шлаками при порционном вайуумировании, п6 которому отработанный при выпуске плавки шлак раскисляют углеродистыми порошками перед вакуумируемой шлаковой обработкой 1)

Наиболее близким -к предлагаемому по технической сущности и достигаемому эффек ту является способ получения чугуна, основанный на одновременном вакуумировании и вводе реагентов, по которому в расплавленный чугун, полученный в вакууме (1

20 мм рт. ст.), вводят добавки магния, каль ция, церия или др. элементов в количестве 0,05-5 вес.%, затем чугун разливают в вакууме или обычной атмосфере 2.

Существенным недостатком этого способа является то, что обработка чугуна реагентами в вакууме приводит ,к снижению температуры кипения реагентов, а следовательно, и к более энергичному удалению реагентов из расплава, нежели в случае обработки при атмосферном давлении. Результатом этого является получение сравнительно невысоких физико-механических свойств чугуна при значительном расходе реагентов. Кроме того, известный способ при порционном вакуумировании, заключающемся в многократном засасывании небольших порций расплава из ковша в вакуум-камеру, малоэффективен, так как не обеспечивает получение металла высокого качества вследствие существенного угара реагента в вакууме даже при больших расходах его на вакуумирование.

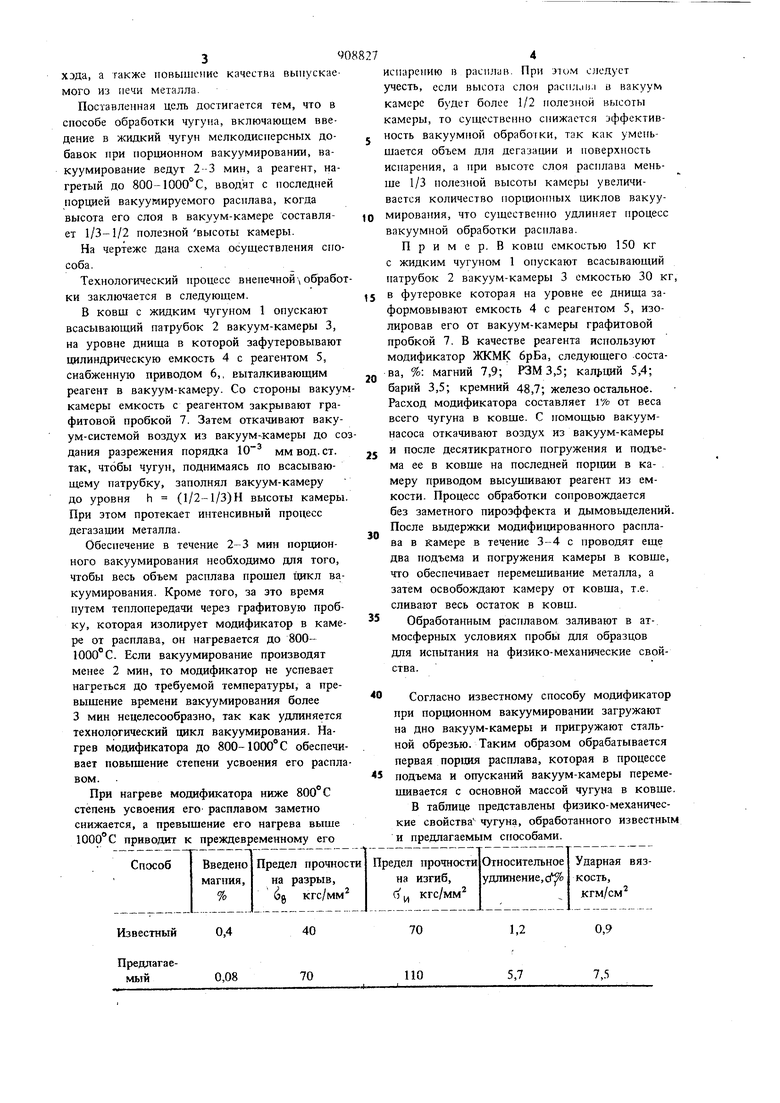

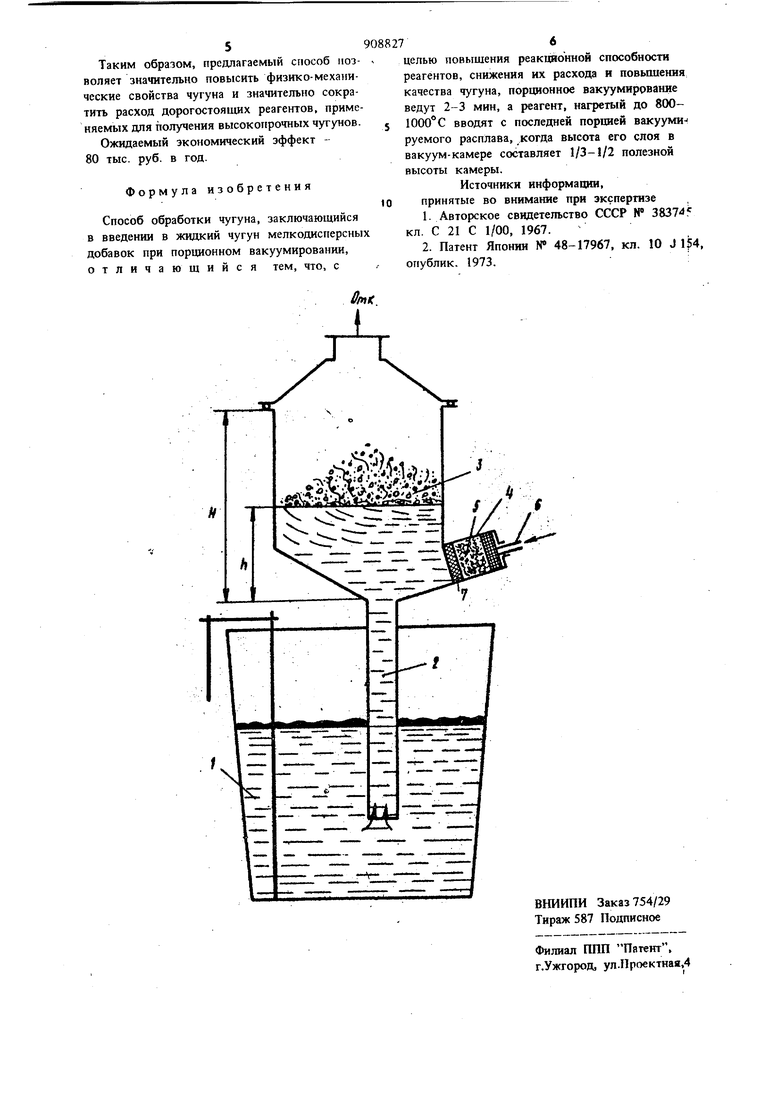

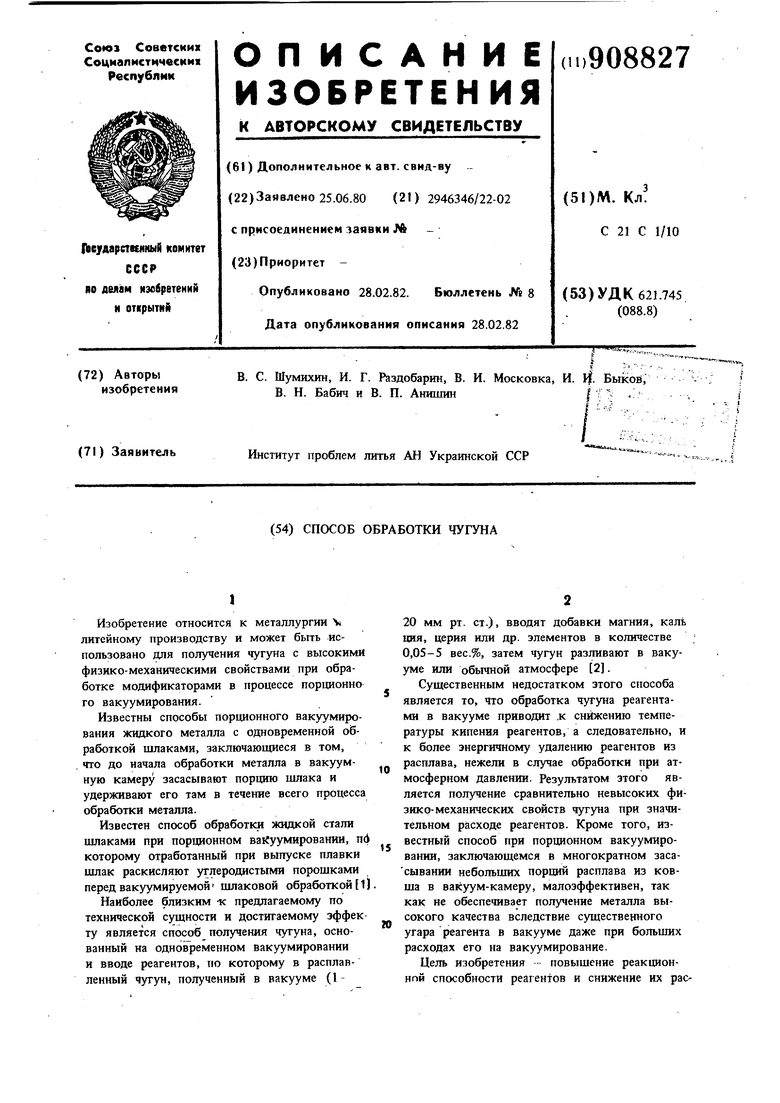

Цель изобретения - повышение реакционной способности реагентов и снижение их рас3Чхэда, а также повышение качества выпускаемого из печи металла. Поставленная цель достигается тем, что в способе обработки чугуна, включающем введение в жидкий чугун мелкодисперсных добавок при порционном вакуумировании, вакуумирование ведут 2--3 мин, а реагент, нагретый до 800-1000°С, вводят с последней порцией вакуумируемого расплава, когда высота его слоя в вакуум-камере составляет 1/3-1/2 нолезнойвысоты камеры. На чертеже дана схема осуществления спо соба. Технологический процесс внепечной обрабо ки заключается в следующем. В ковш с жидким чугуном 1 опускают всасывающий патрубок 2 вакуум-камеры 3, на уровне днища в которой зафутеровывают цилиндрическую емкость 4 с реагентом 5, снабженную приводом 6,, выталкивающим реагент в вакуум-камеру. Со стороны вакуу камеры емкость с реагентом закрывают графитовой пробкой 7. Затем откачивают вакуум-системой воздух из вакуум-камеры до с дания разрежения порядка 10 мм вод. ст. так, чтобы чугун, поднимаясь по всасывающему патрубку, заполнял вакуум-камеру до уровня h (1/2-1/3)Н высоты камеры При этом протекает интенсивный процесс дегазации металла. Обеспечение в течение 2-3 мин порционного вакуумирования необходимо для того, чтобы весь объем расплава прощел цикл вакуумирования. Кроме того, за это время путем теплопередачи через графитовую пробку, которая изолирует модификатор в каме ре от расплава, он нагревается до 8001000 С. Если вакуумирование производят менее 2 мин, то модификатор не успевает нагреться до требуемой температуры, а превышение времени вакуумирования более 3 мин нецелесообразно, так как удлиняется технологический цикл вакуумирования. Нагрев модификатора до 800-1000°С обеспечи вает повышение степени усвоения его распла вом. . При нагреве модификатора ниже 800° С степень усвоения его расплавом заметно снижается, а превышение его нагрева выще 1000 С приводит к преждевременному его

0,4

40

70

0,08

1,2

0,9

5,7

7,5 испарению в paciinaii. При э:им следует учесть, если высота слоя расиллм и вакуум камере будет более 1/2 полезной BFJICOTM камеры, то существенно снижается эффективность вакуумной обработки, так как уменьшается объем для дегазации и поверхность испарения, а при высоте слоя расплава меньше 1/3 полезной высоты камеры увеличивается количество порционных циклов вакуумирования, что существенно удлиняет процесс вакуумной обработки расплава. П р и м е р. В ковш емкостью 150 кг с жидким чугуном 1 опускают всасывающий патрубок 2 вакуум-камеры 3 емкостью 30 кг, в футеровке которая на уровне ее днища заформовывают емкость 4 с реагентом 5, изолировав его от вакуум-камеры графитовой пробкой 7. В качестве реагента используют модификатор ЖКМК брБа, следующего состава, %: магний 7,9; РЗМ 3,5; кальций 5,4; барий 3,5; кремний 48,7; железо остальное. Расход модификатора составляет I7o от веса всего чугуна в ковше. С помощью вакуумнасоса откачивают воздух из вакуум-камеры и после десятикратного погружения и подъема ее в ковше на последней порпии в камеру приводом высушивают реагент из емкости. Процесс обработки сопровождается без заметного пироэффекта и дымовыделений. После выдержки модифицированного расплава в камере в течение 3-4 с проводят еще два подъема и погружения камеры в ковше, что обеспечивает перемешивание металла, а затем освобождают камеру от ковша, т.е. сливают весь остаток в ковш. Обработанным расплавом заливают в атмосферных условиях пробь для образцов для испытания на физико-механические свойства. Согласно известному способу модификатор при порционном вакуумировании загружают на дно вакуум-камеры и пригружают стальной обрезью. Таким образом обрабатывается первая порция расплава, которая в процессе подъема и опусканий вакуум-камеры перемешивается с основной массой чугуна в ковше. В таблице представлены физико-механические свойства чугуна, обработанного известным и предлагаемым сггособами.

Авторы

Даты

1982-02-28—Публикация

1980-06-25—Подача