(54) СПОСОБ ОДНОВРЕМЕННОЙ СУШКИ И ИЗМЕЛЬЧЕНИЯ

.,..i..,,,..„:.,,,, ДИСПЕРСНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого тонкого измельчения твердых материалов | 1987 |

|

SU1473844A1 |

| Способ сухого тонкого измельчения твердых материалов и помольная установка для сухого тонкого измельчения твердых материалов | 1980 |

|

SU1003894A1 |

| Установка для измельчения и пневмосепарации сыпучих материалов | 1986 |

|

SU1328002A1 |

| Струйная противоточная мельница | 1979 |

|

SU886985A1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1990 |

|

RU2065771C1 |

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ С ЦЕЛЬЮ ПОЛУЧЕНИЯ КОНДИЦИОННЫХ ЗОЛЬНЫХ ПРОДУКТОВ | 2014 |

|

RU2569132C1 |

| Способ изготовления композитных сыпучих материалов и устройство для его осуществления | 2015 |

|

RU2615528C2 |

| Устройство для измельчения материалов | 1990 |

|

SU1791007A1 |

| ТЕРМОАЭРОКЛАССИФИКАТОР О.Л.ЧЕРНЫХ | 1994 |

|

RU2082509C1 |

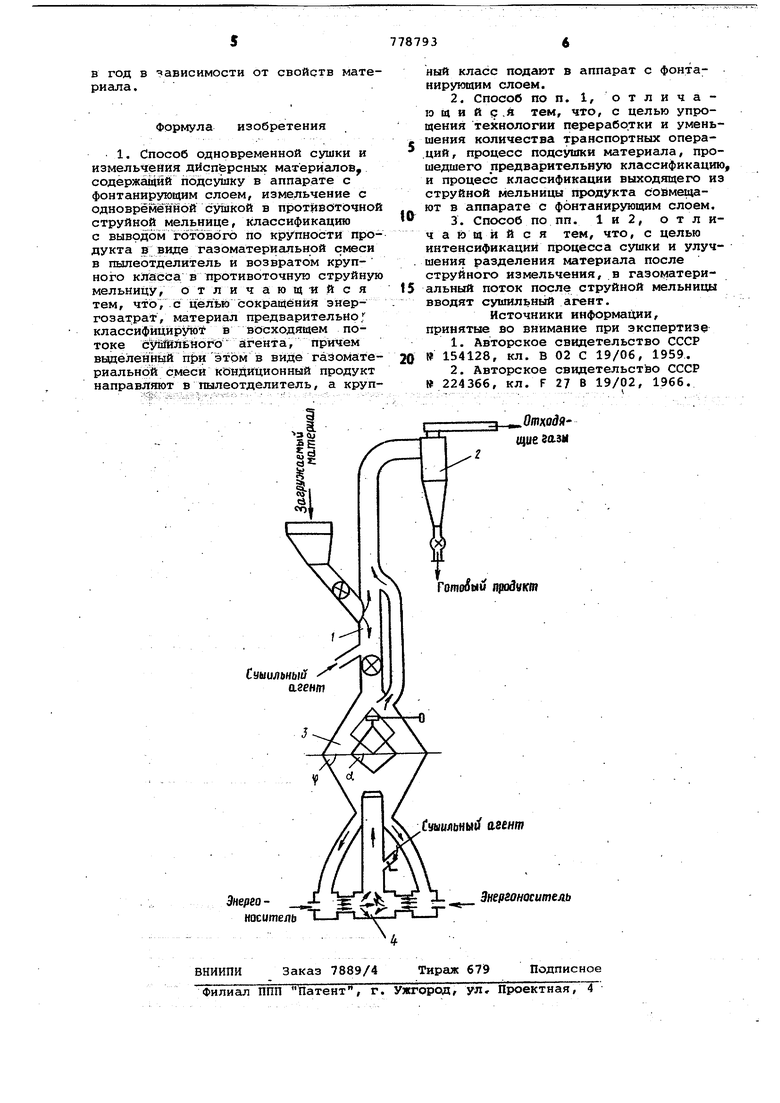

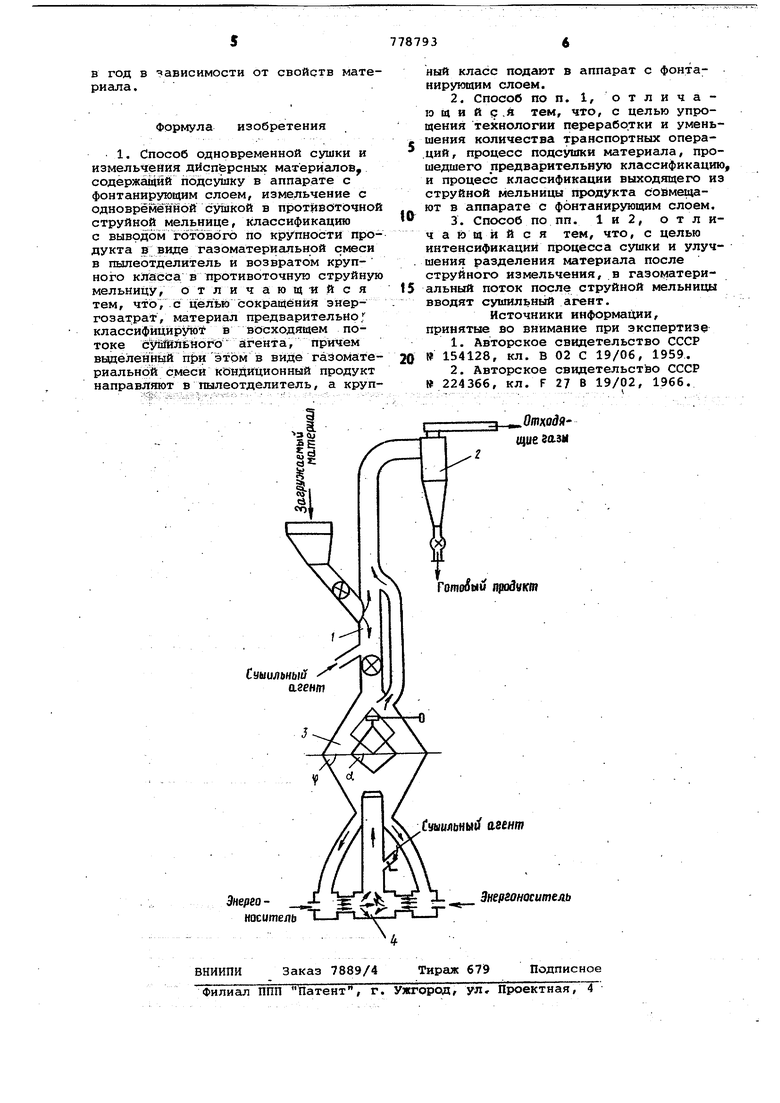

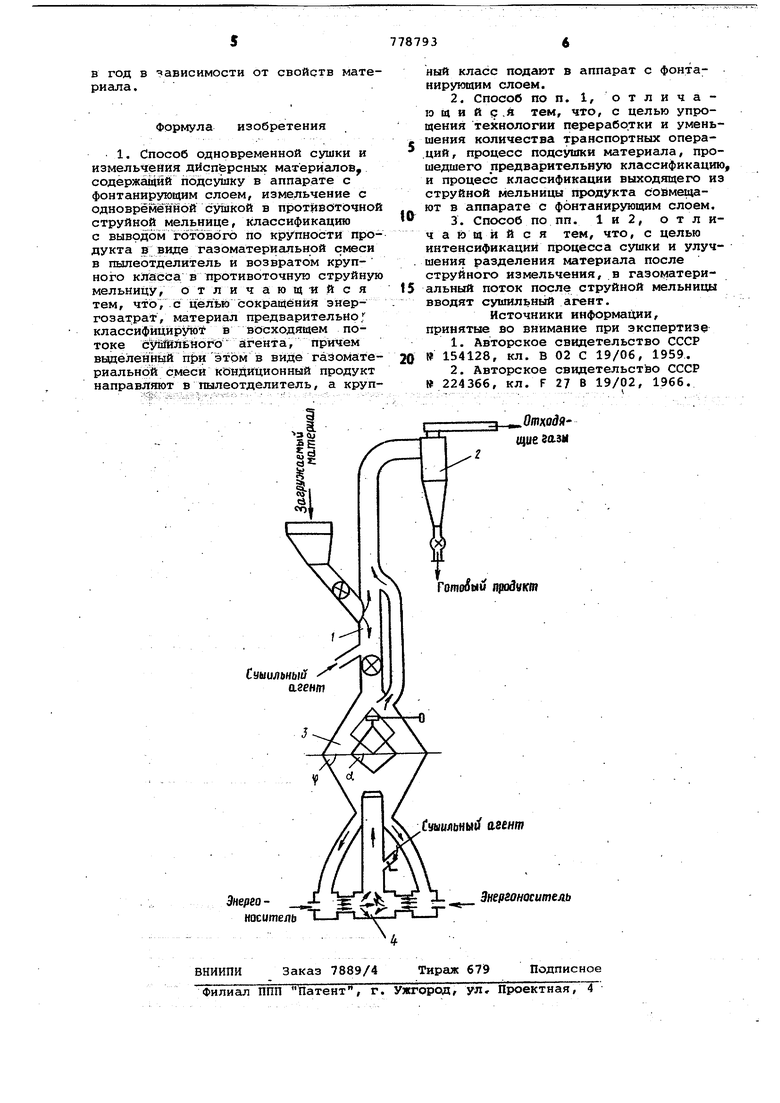

,: . 1 . . . . , Изобретение относится к технологии Тё1 мообработки с одновременным измелЕ ;Чёнйем различных дисперсных ма .териалЬв и найти применение в химическсэй, металлургической, пищевой .й лайокрасЬчной отраслях промьйцленнййти7 а также в индустрии строительнах мате)иалов. И ёсТГёйспособ термообработки ма териШш однов еменным измёльчёнй ем в струях горячих газов fl}. Нейойтатком этого способа является повьшенный расход энергии на сушку и измёльчёниё ввйду idfo, что на п&йШ Ш& УйГаёт вей6 материал, содержащий готовые по крупности частицы, не требующие домола. Кроме того, кондиционные по крупности частицы- Материала могут быть высушены при зйачйтёЛ ьно йёньтих затратах теп ла, (Зднако при даннбй технологии мак симальному теплово.му воздействию под ;верг |Ш Ш&ь материал. Наиболее близким к предлагаёмойу является Способ сушки, согласно кото poMi материал подвергаю термообработ1{ё ё йаекадно-фонтанирующем проти вото ййй; &йшооб|4енни1 дают на йзйел)ьчёние 1в стру Йнуюп ро- тивоточную мельницу замкнутого цикesz fe S Mw teWi-;%J3ii.-. ла, причем основная термообработка и разделение материала на кондиционные и некондиционные фракции осуществляется в классификационно-.йбжиговой камере, состоящей из гравитационного и центробежного пылеразделителей . . ., Основным недостатком известного способа являются повышенный расход энергии на, измельчение, сложность технрлргическбй схемы обработки материала, содержащей многочисленные потоки газа и материала; Цель изобретения - сокращение энергозатрат, упрощение технологии переработки и уменьшение количества транспортных .Ьпераций и интенсификация процесса сушки и улучшения разделения материала после струйного измельчения . Поставленная цель достигается тем, что согласно способу одновременной сушки и измельчения дисперсных материалов , содержащему подсушку в аппарате с фонтанирующим слоем, измельчение с одновременной сушкой в противоточной струйной мельнице, классификацию с выводом готового по крупности, продукта в виде газоматериаль,ной смеси в пылеотделитель и воз: - -. -- --tf.:: ..„.дййШ а:той Крупного класса в противоточную струйную мельницу, материал прейварительно классифицируют в вос ходящем потоке сушильногоагента, причем вьщеленный при этом, в виде гаэоматериальной смеси кондиционный продукт направляют в пылеотделитель, а крупный класс подают в аппарат с фонтанирующим слоем. Кроме того, процесс подсушки ма Сериала, п ротаедшего предварительную классификацию, и процесс классификации выходящего из струйной мельни цы продукта совмещают в .аппарате с фонтанирующим слоем. При этом в газоматериальный поток .после струйной мельницы вводят сушильный агент. Предварительная классификация и подсушка материала в восходящем поТОке сушильного агента позволяет выйелитЁ из процесса тонкодисперсный иатериал и высушить его до кондиционной влажности, что позволяет избавйться от дополнительных зат | Э1Т наего переизмельчение, сушку и транспортирование в технологической нитке. Совмещение второй стадии сушки и сепарации измельченного в мельнице продукта в одном аппарате с фонтанирующим слоем поз %15лйёт Угфостить технологии переработки и сократить число транспортны операций. Подача в газоматериальный поток, выходящий из струйной мельницы, до йЬлнительного количества сушильного агента позволяет увеличить сушильный потенциал способа и за счет ре rfJBipoBgiHHa расхода сушильного аген та оптимизировать разделение и сурик материала в аппарате с фонтанирующи слоем.. На чертеже изображена схема уста новки, реализующей способ. дисперсный материал чере загрузочное устройство подается в зону 1, в нижней части которой подводится сушильный агент. При этом готовый по крупности класс материал тваеуй1йваётся и выносится в пылеотделитель 2, а крупные фракции прохо ят зону предварительной п бдсушкй и классификации и поступают в аппарат 3с фонтанирующим слоем, гДе ос щестйляется вторая подсушки и отделение части мелкого продукта, ГОета вш егося в материале. --..--.Крупный недосушенный продукт. jg3 anjiap Ta 3 поступает на измель чениё й 6оу5шку в струйнУюгфВ иё5- точную йельницу 4, в которой в каГ чёсТйе э ёрУоносителя используется газ с повышенной температурой. Посл осуществления цикла измельчения п ОдУКт помола в виде газоматериаль ной .смеси выносится в аппарат с фон тШй|5 1 ЩйМ ел(ем, где классйфиЦйр ся и проходит очередную стадию терм обработки благодаря подаче в потоке после струйной мельнигда дополнительного количества сушильного агента. Выделяемый в аппарате 3 крупный класс рецирнулирует в системе мельница 4 - аппарат 3 до полного высушивания и измельчения, и вьщеляемый в аппарате 3 готовый продукт выносится в пылеотделитель 2, где он отделяется и выводится из процесса. Пример. При сушке и измелв чении двуокиси марганца по предлагаемой технологии получают сухой продукт с размером частиц 100-120 мкм. При плотности материала 5 г/см- скорость витания частиц граничного размера составляет 6-7,5 м/с. Поэтому скорость сушильного агента в зоне 1 поддерживается в пределах 7,58 м/с. При этом частицы, крупнее 120 мкм, оседают в зоне 1 и направляются в аппарат 3 фонтанирующего слоя, а готовый продукт выносится потоком в пылеотделитель 2, где он выводится из процесса. Крупный класс после подсушки в аппарате 3 поступает в противоточную струйную мельницу 4. При величине наиболее крупных частиц 3 мм скорость газоматериальной смесиво встречных струях поддерживается в пределах 300-400 м/с. С целью обеспечения интенсивной сушки и. достаточной скорости газов на входе в аппарат 3, обеспечивающей эффективное разделение измельченного материала, в поток газа и материала, выходящей из мельницы 4, подается дополнительное количество сушильного агента. После разделения в аппарате 3 измельченного в мельнице 4 материала крупный класс направляется на доизмельчения и досушку, а мелкий транспортируется газовым потоком в пыле отделитель 2. В зоне предварительной классификации 1 отделяется значительное количество токкодисперсного материала, что позволйет снизить расход топлива и электроэнергии на переработку материала, повышению эффективности переработки способствует также оптимизация процессов измельчения, разделения и сушки путем регулирования количеств йОДаваёмого сушильного агента , подаваемого в зону предварительной классификации и поток после мельницы, и уменьшение количества транспортных операций. Расчет экономического эффекта от реализации разработанной технологии при переработке марганцевой руды на одной технологической линии, произведенный на основе экспериментальных данных, показывает, что годовая эконо мия составляет от 52 до 78 тыс.руб.

Авторы

Даты

1980-11-15—Публикация

1978-11-03—Подача