(54) ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОЕАЛКОВОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент косовалкового стана | 1978 |

|

SU778833A2 |

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU931246A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Технологический инструмент косовалкового прошивного стана | 1990 |

|

SU1796306A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ ВИНТОВОЙ ПРОШИВКОЙ | 2009 |

|

RU2404869C1 |

1

Изобретениеотносится к области обработки металлов давлением и может быть испольаоБаио Б трубопрокатном производс ве при прокатке и прошивке литых заготовок и заготовок из труднодеформируемых сталей и сплавов, а таюке при получении других тел вращения на станах винтовой прокатки.

Известен технологический инструмент косовалкового стана, включающий рабочие .валки, имеющие входной конус и jHacTOJS пережима, выполненный в виде выступов

Применение валков, входной конус которых выполнен с постоянной конусностью, .имеет ряд ограничоиий и недостатков: по условиям первичного захвата угол ко гуснос ти не дошкен превышать 2-5 (чаще 3°30 что при определенной длине бочки валка су- жает со.ртамент стана по размерам используемых заготовок и получаемых гильз; уве дичивает количество циклов деформации и повышает склонность к oceBONiy разрущению не обеспечивает возможностей прокатки и

прошивки заготовок из труднодеформируемых сталей и сплавов.

Расположение выступов на выходном участке или в пережиме значительно cjTica- ет границы использования этого инструмента, пригодного только идя раскатки гильз.

Указанные недостатки частично устраняются при использовании технологи 1еского инструмента косовалкового стана, вал1Ш которОго имеют деформирующие гребни на входном конусе.

Известен технологический инструмент косовалкового стана, включающий рабочие валки, имеющие входной конус с гребнями и участок пережима 2.

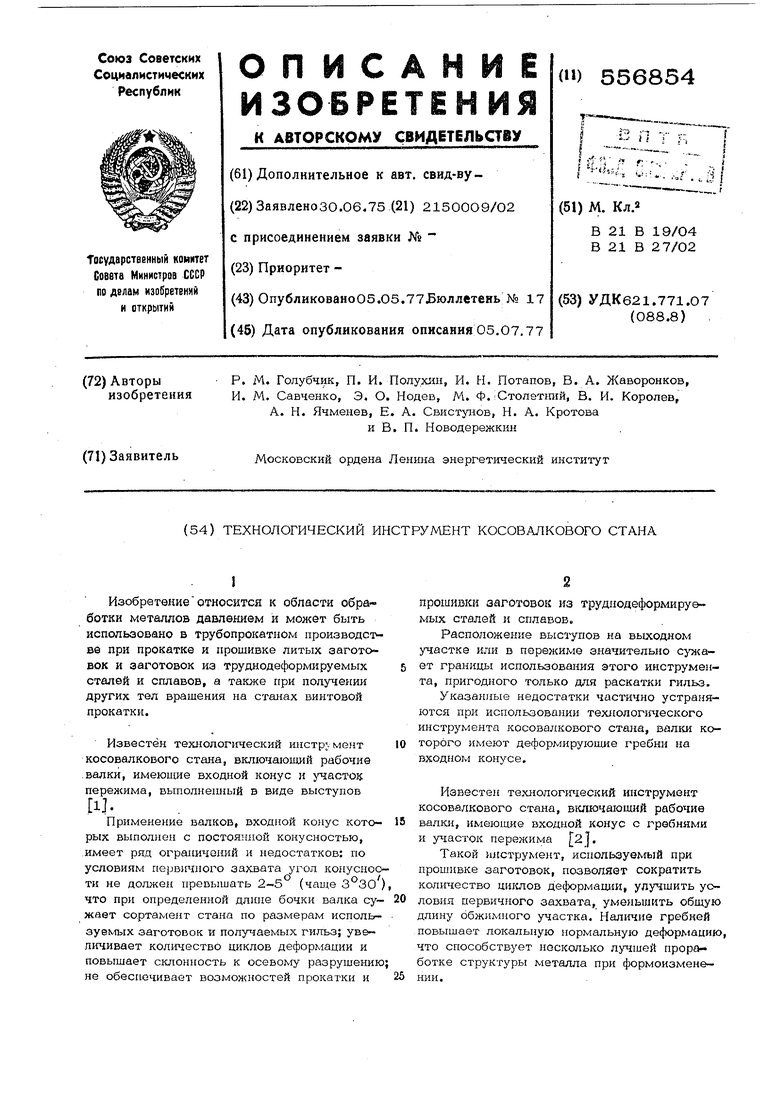

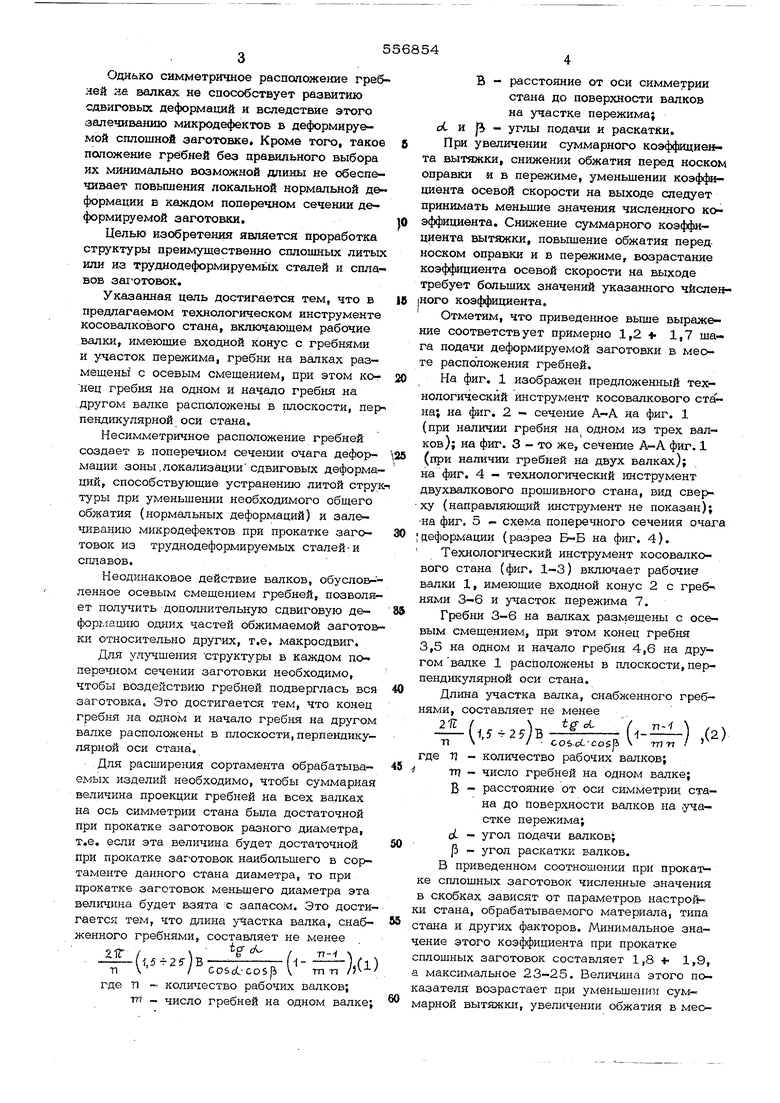

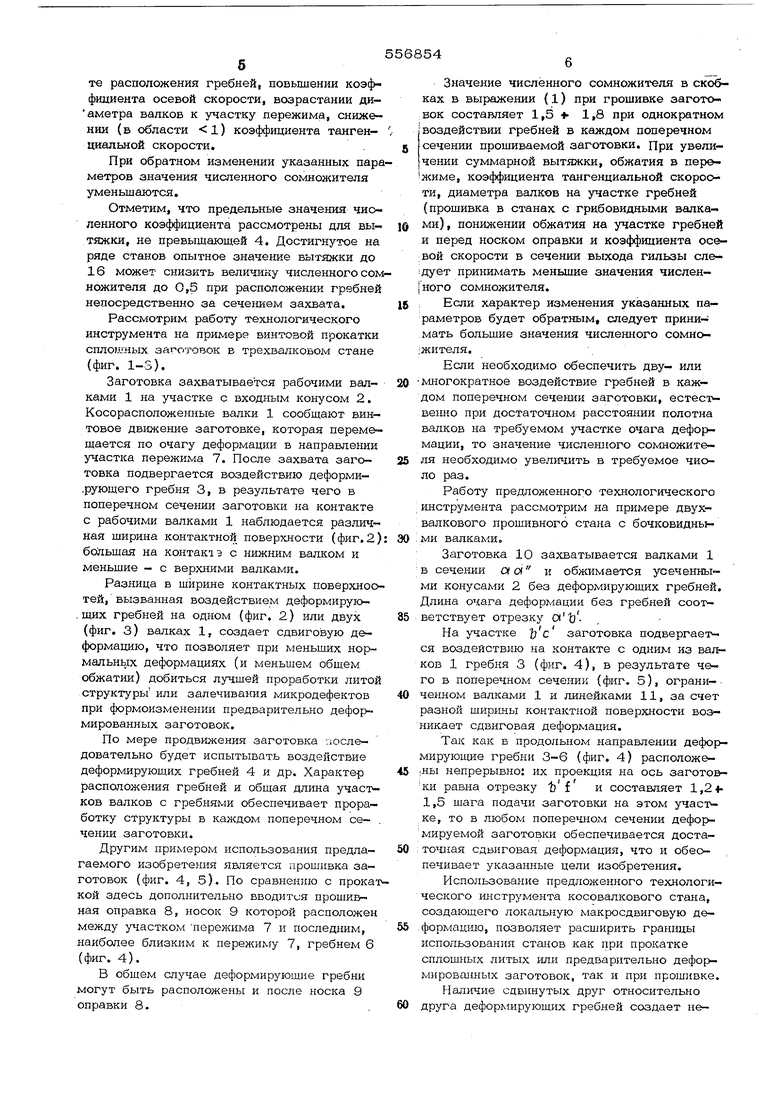

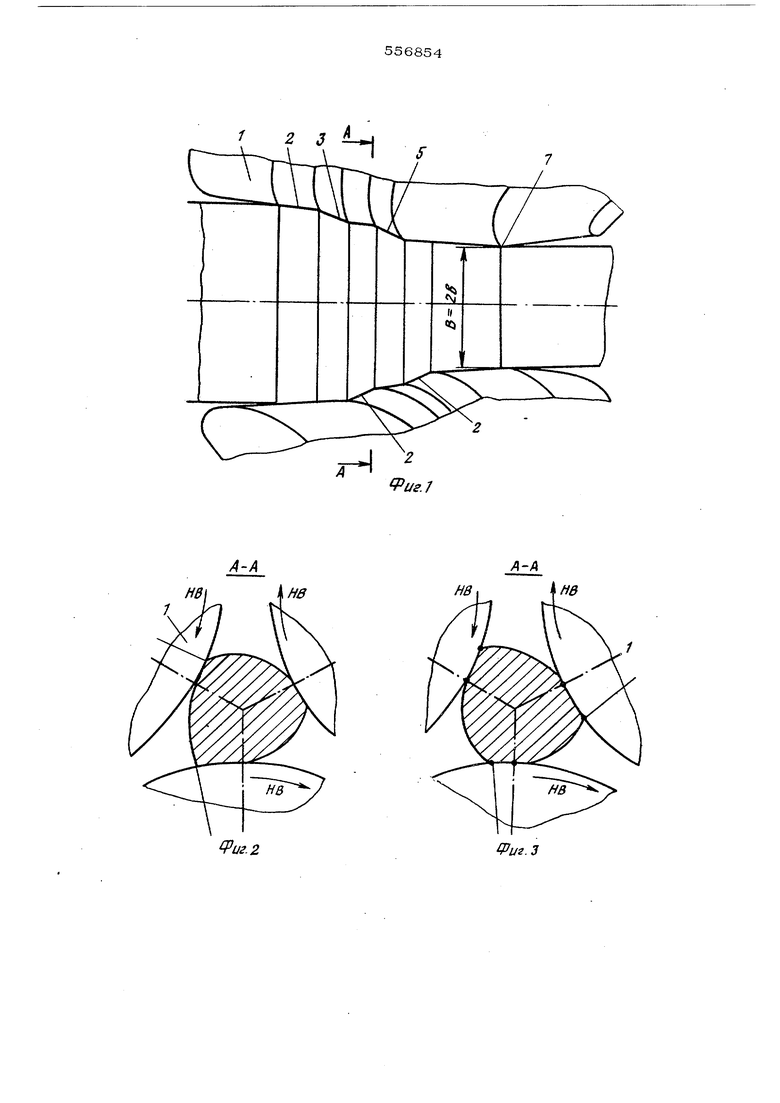

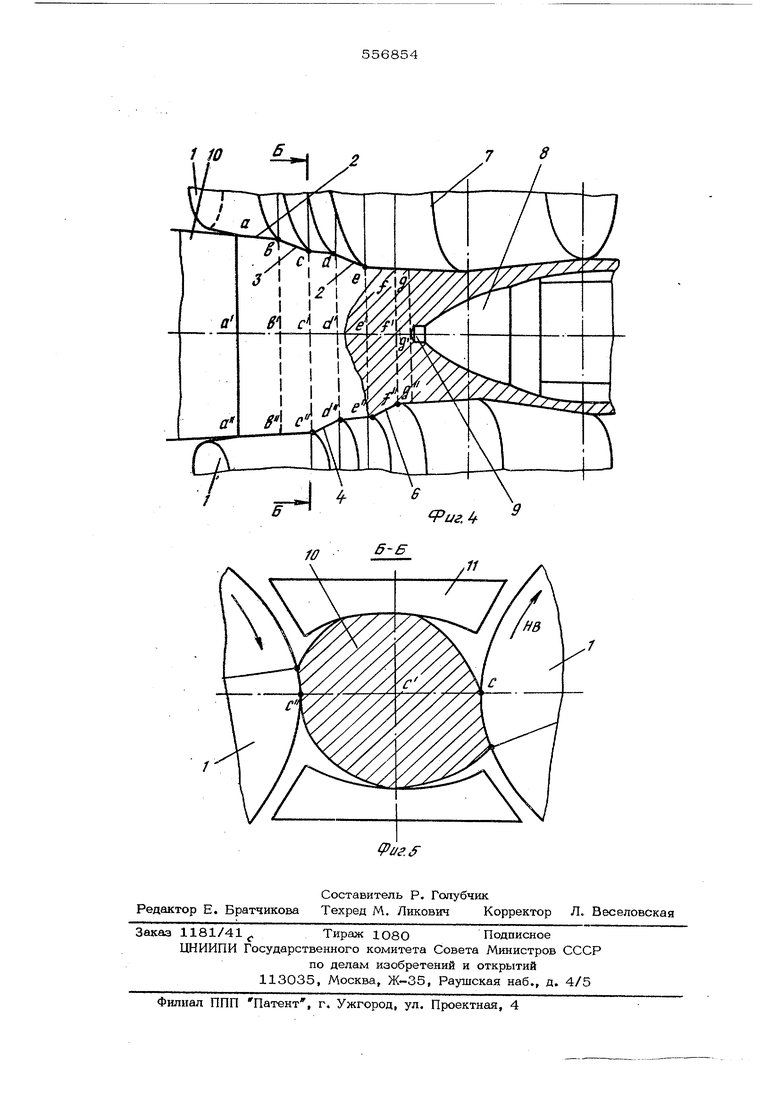

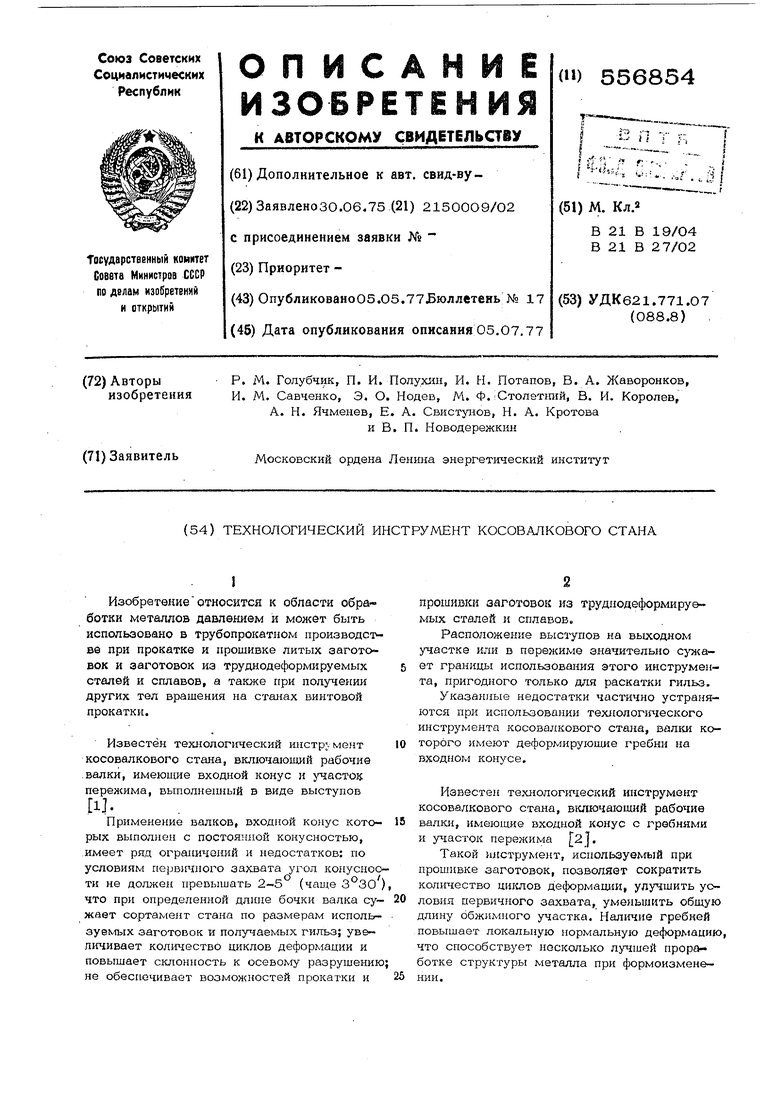

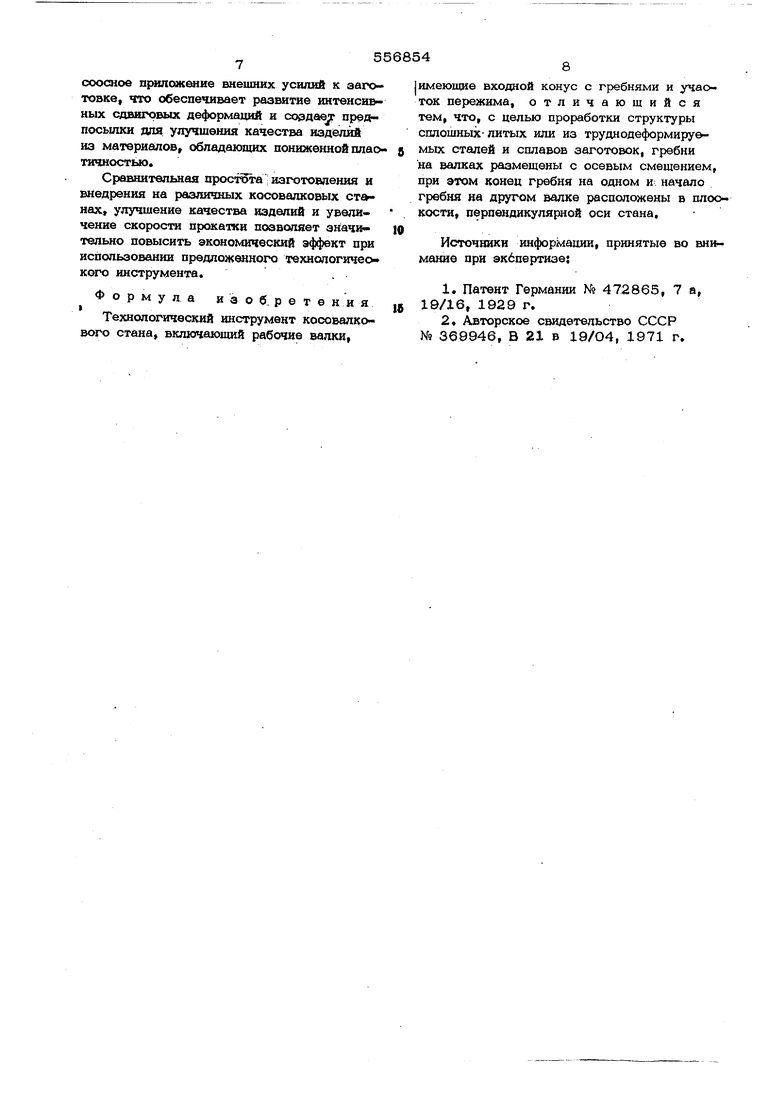

Такой инструмент, используемый при прошивке заготовок, позволяет сократить количество шншов деформаш1И, улучщить условия первичного захвата, уменьшить общую длину обжимного участка. Нагп-гчие гребней повьпиает локальную нормальную деформацию что способствует несколько лучщей проработке структуры металла при формоизменении. Однько симметричное расположение греб ней не. валках не способствует развитшо сдвиговых деформаций и вследствие этого залечиванию микродефектов в деформируемой сплошной заготовке. Кроме того, такое положение гребней без правильного выбора их минимально возможной длины не обеспечивает повьоиения локальной нормальной де формации в каждом поперечном сечении деформируемой заготовки. Целью изобретения является проработка структуры преимущественно сплошных литых или из труднодеформируемых сталей и сплавов заготовок. Указанная цель достигается тем, что в предлагаемом технологическом инструменте косовалкового стана, включающем рабочие валки, имеющие входной конус с гребнями и участок пережима, гребни на валках размещены с осевым смещением, при этом когнец гребня на одном и начало гребня на .другом валке расположены в гшоскости, пер пендикулярной оси стана. Несимметричное расположение гребней создает в поперечном сечении очага деформадии зоны .локализациисдвиговых деформаций, способствующие устранению литой стру туры при уменьшении необходимого общего обжатия (нормальных деформаций) и залечиванию микродефектов при прокатке заготовок из труднодеформируемых сталей-и сплавов. Неодинаковое действие валков, обусловленное осевым смещением гребней, позволяет получить дополнительную сдвиговую деформацию одних частей обжимаемой заготов ки относительно других, т.е. макросдвиг. Для улучшения структуры в каждом по перечном сечении заготовки необходимо, чтобы воздействию гребней подверглась вся заготовка. Это достигается тем, что конец гребня на одном и начало гребня на другом валке расположены в плоскости, перпендикулярной оси стана. . Для расширения сортамента обрабатываемых изделий необходимо, чтобы суммарная величина проекции гребней на всех валках на ось симметрии стана была достаточной при прокатке заготовок разного диаметра, т.е если эта величина будет достаточной при прокатке заготовок наибольшего в сортаменте данного стана диаметра, то при прокатке заготовок меньшего диаметра эта величина будет взята с запасом. Это достигается тем, что длина участка валка, снабженного гребнями, составляет не менее 21Г / ё / (-),м -(l,5-2) (-f 5-г г 5-IB (-1 п V / CoScC-cosp где Т1 количество рабочих валков; т число гребней на одном валке; В - расстояние от оси симметрии стана до поверхности валков на участке пережима} ot и |i - углы подачи и раскатки. При увеличении суммарного коэффицие та вытяжки, снижении обжатия перед носком оправки и в пережиме, уменьшении коэффициента осевой скорости на выходе следует приншу1ать меньшие значения численного коэффициента. Снижение суммарного коэффициента вытяжки, повышение обжатия перед носком оправки и в пережиме, возрастание коэффициента осевой скорости на выходе требует больших значений указанного чйсленHoro коэффициента. Отметим, что приведенное выше выражение соответствует примерно 1,2 1,7 шага подачи деформируемой заготовки в меоте расположения гребней. На фиг. 1 изображен предложенный технологический инструмент косовалкового статна; на фиг. 2 - сечение А-А на фиг. 1 {при наличии гребня на одном из трех валков); на фиг. 3 - то же, сечение А-А фиг. 1 (при наличии гребней на двух валках); на фиг. 4 - технологический инструмент двухвалкового прошивного стана, вид сверху (направляющий инструмент не показан); на фиг, 5 - схема поперечного сечения очага ;деформации (разрез Б-Б на фиг. 4). Технологический инструмент косовалкового стана (фиг. 1-3) включает рабочие валки 1, имеющие входной конус 2 с греб нями 3-6 и участок пережима 7. Гребни 3-6 на валках размещены с осевым смещением, при этом конец гребня 3,5 на одном и начало гребня 4,6 на другомвалке 1 расположены в плоскости, перпендикулярной оси стана. Длина участка валка, снабженного гребнями, составляет не менее 21. (,,,25 ,(2) CO6.C.-COS|i Ч Г71 Г7 где TJ - количество рабочих валков; тт - число гребней на одном валке; В - расстояние от оси симметрии стана до поверхности валков на .участке пережима; о(. - угол подачи валков; Р - угол раскатки валков. В приведенном соотношении при прокатке сплошных заготовок численные значения в скобках зависят от параметров настрой ки стана, обрабатываемого материала, типа стана и других факторов. Минимальное значение этого коэффициента при прокатке сплошных заготовок составляет 1,8 + 1,9, а максимальное 23-25. Величина этого показателя возрастает при уменьшения суммарной вытяжки, увеличении обжатия в месте расположения гребней, поБьаиении коэффициента осевой скорости, возрастании диаметра валков к участку пережима, снижении (в области 1) коэффициента тангенциальной скорости.

При обратном изменении указанных параметров значения численного сомножителя уменьшаются.

Отметим, что предельные значения численного коэффициента рассмотрены для вытяжки, не превышающей 4. Достигнутое на ряде станов опытное значение вытяжки до 16 может снизить величину численного сомножителя до 0,5 при расположении гребней непосредственно за сечением захвата.

Рассмотрим работу технологического инструмента на примере винтовой прокатки сплолных заготовок в трехвалковом стане (фиг, 1-3),

Заготовка захватывается рабочими валками 1 на участке с входнь:м конусом 2, Косорасположенные валки 1 сообщают винтовое движение заготовке, которая перемешается по очагу деформации в направлении участка пережима 7, После захвата заготовка подвергается воздействию деформи.рующего гребня 3, в результате чего в поперечном сечении заготовки на контакте с рабочими валками 1 наблюдается различная щирина контактной, поверхности (фиг,2) больщая на контакт э с нижним валком и меньщие - с верхними валками.

Разница в ширине контактных поверхностей,вызванная воздействием деформирую. щих гребней на одном (фиг, 2) или двух (фиг. 3) валках 1, создает сдвиговую деформацию, что позволяет при меньших нор мапьных деформациях (и меньшем обш:ем обжатии) добиться лучшей проработки литой структуры или залечивания микродефектов при формоизменении предварительно деформированных заготовок.

По мере продвижения заготовка последовательно будет испытывать воздействие деформирующих гребней 4 и др. Характер расположения гребней и общая длина участьков валков с гребнями обеспечивает проработку структуры в каждом поперечном се- чении заготовки.

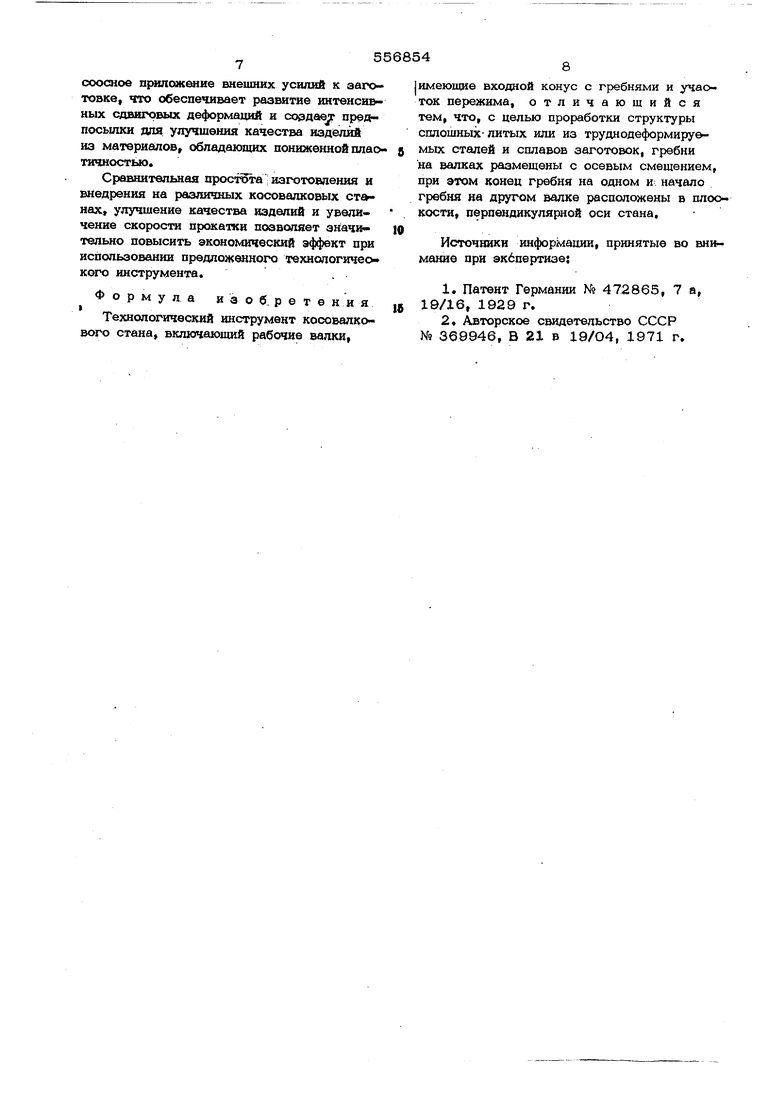

Другим примером использования предлагаемого изобретения является прошивка заготовок (фиг, 4, 5). По сравнению с прокат кой здесь дополнительно вводится прошивная оправка 8, носок 9 которой расположен между участком пережима 7 и последним, наиболее близким к пережиму 7, гребнем б (фиг, 4).

В общем случае деформирующие гребни могут быть расположены и после носка 9 оправки 8,

Значение численного сомножителя в скобках в выражении (1) при грошивке заготовок составляет 1,5 1,8 при однократном воздействии гребней в каждом поперечном сечении прошиваемой заготовки. При увеличении суммарной вытяжки, обжатия в пере- жиме, коэффициента тангенциальной скорости, диаметра валков на участке гребней (прошивка в станах с грибовидными валками), понижении обжатия на участке гребней и перед носком оправки и коэффициента осевой скорости в сечении выхода гильзы еле- дует принимать меньшие значения числен- JHoro сомножителя,

; ЕСЛИ характер изменения указанных параметров будет обратным, следует прини-; мать больщие значения численного сомно:жителя.

Если необходимо обеспечить дву- или

-многократное воздействие гребней в каждом поперечном сечении заготовки, естест- ве1шо при достаточном расстоянии полотна валков на требуемом участке очага дефорнмации, то значение численного сомножите-

ля необходимо увеличить в требуемое чиоло раз.

Работу предложенного технологического инструмента рассмотрим на примере двухвалкового прошивного стана с бочковидны ми валками.

Заготовка 10 захватывается валками 1 в сечении а& и обжимается усеченными конусами 2 без деформирующих гребней. Длина очага деформации без гребней соогветствует отрезку Oit)- .

На участке заготовка подвергает ся воздействию на контакте с одним из валков 1 гребня 3 (фиг, 4), в результате чего в поперечном сеченик (фнг, 5), ограни-ченном валками 1 и линейками 11, за счет разной щирины контактной поверхности возникает сдвиговая деформация.

Так как в продольном напраншении деформирующие гребни 3-6 (фиг, 4) расположе:ны непрерывно: их проекция на ось заготовки равна отрезку Ъ i и составляет 1,241,5 шага подачи заготовки на этом участке, то в любом поперечном сечении деформируемой заготовки обеспечивается доста:точная сдвиговая деформация, что и обеспечивает указанные цели изобретения.

Использование предложенного технологического ШЕСТрумента косовалкового стана, создающего локальную макросдвиговую де-формацию, позволяет расщирить границы использования станов как при прокатке сплошных литых или предварительно деформированных заготовок, так и при прошивке. Наличие сдвинутых друг относительно

друга деформирующих гребней создает не- cxxxaioe пршожение внешних усилий к заго товке, что обеспечивает развитие интенсивных сдвиговых деформаций и со0дае г предпосылки для улучшения качества изделий из материалов, обладающих пониженной плао тичностью. Сравнительная простота ; изготовления и внедрения на различных косовалковых станах, улучшенне качества изделий и увеличение скорости прокатки позволяет значки тельно повысить экономический эффект при использовании предложенного технологичео кого инструмента. Формула и 3 о б. р е т е н и я Технологический инструмент косовалкового стана, включающий рабочие валки, имеющие входной конус с гребнями и участок пережима, отличающийся тем, что, с целью проработки структуры сплощных-литых или из труднодеформируемых сталей и сплавов заготовок, гребни на валках размещены с осевым смещением, при этом конец гребня на одном и начало гребня да другом валке расположены в плоскости, перпендикулярной оси стана, Источники информации, принятые во внимание при экспертизе; 1.Патент Германии № 472865, 7 а, 19/16, 1929 г. 2.Авторское свидетельство СССР № 369946, В 21 в 19/04, 1971 г.

иг.1

Авторы

Даты

1977-05-05—Публикация

1975-06-30—Подача