(5) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Водорастворимое связующее для литейного производства | 1987 |

|

SU1518073A1 |

| Самотвердеющая смесь для изготовления литейных стержней и форм | 1975 |

|

SU522695A1 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU721979A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1997 |

|

RU2167021C2 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1026924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПО ХОЛОДНОЙ ОСНАСТКЕ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2229357C1 |

| Смесь для изготовления литейных стержней | 1990 |

|

SU1734916A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ КОНВЕКТИВНОЙ СУШКОЙ | 2000 |

|

RU2190495C2 |

1

Изобретение относится к литейному ПРОИЗВОДСТВУ;, а именно к составам смесей, используе1 1ых для изготовления литейных стержней и форм.

Известна смесь для изготовления 5 литейных стержней и форм, содержащая огнеупорный наполнитель и в качестве связующего теплового отверждения раствор полистирола в композиции бутилацетата с уайт-спиритомЩ .. . Ю

В состав данной смеси входят токсичные и огнеопасные растворители,а сам полистирол является источником токсичных продуктов, например стирола, в процессе термического разложе- t5 ния связующего.

Наиболее близкой к предлагаемой по технической сущности и достигаег&с му езультату является смесь для из- 20 готовления литейных стержней и форм, содержащая огнеупорный наполнитель и сЬязующее обратимого действия,а именно нефтебитум или нефтяной пек, растворенные в нефти. Указанное связую- 5 щее нагревают до 150 200°с, после чего -перемешивают с огнеупорным напол-. нитёлем.,

Отвержд-зние смеси происходит после ее формообразования в холодной 30

оснастке за счет остывания связующего 2 .

Данная смесь обеспечивает получение стержней и форм с невысокими физико-механическими свойствами, что ограничивает область её применения.

Цель изобретения - повышение прочности стержней и форм.

Для достижения поставленной цели смесь для изготовления литейных стержней и форм, включающая огнеупорный наполнитель и связующее на основе продуктов дистилляции углеводородов, содержит в качестве связующего 25 вес.% асфальта деасфальтизации нефтяных маселАсфальт деасфальтизации нефтяных масел получают при очистке минеральных масел от частиц асфальта на нефтеперегонных заводах. Частицы асфальта являются в данном случае отходом производства. Предпочтительно использовать частицы асфальта размером 0,05-1,0 мм. По своему химическому составу асфальт деасфальтизации нефтяных масел представляет собой смесь преимущественно средних и тяжелых фракций ароматических углеводородов. При содержании связующего(агфальт деасфальтизации нефтяньлх масел)ниж1

ни хнего предела не достигается трё6уейогр повышения прочности сТержне и форм, а при содержании его выше верхнего предела увеличивается продолжительность приготовления смеси, что ограничивает проив зодитетУШОсть смесеприготовленных установок.

Предлагаемую смесь готовят слеДующим образом.

.-Песок, нагретый в обогреваемом смесителе до 100-1ЗО С, перемешивают с твердыми частицами асфальта деасфальтизации. масел, которые, расп;г1авляясь, смачивают зерна песка и ос таются в расплавленном состоянии до выдачи смеси в стержневые ящики.

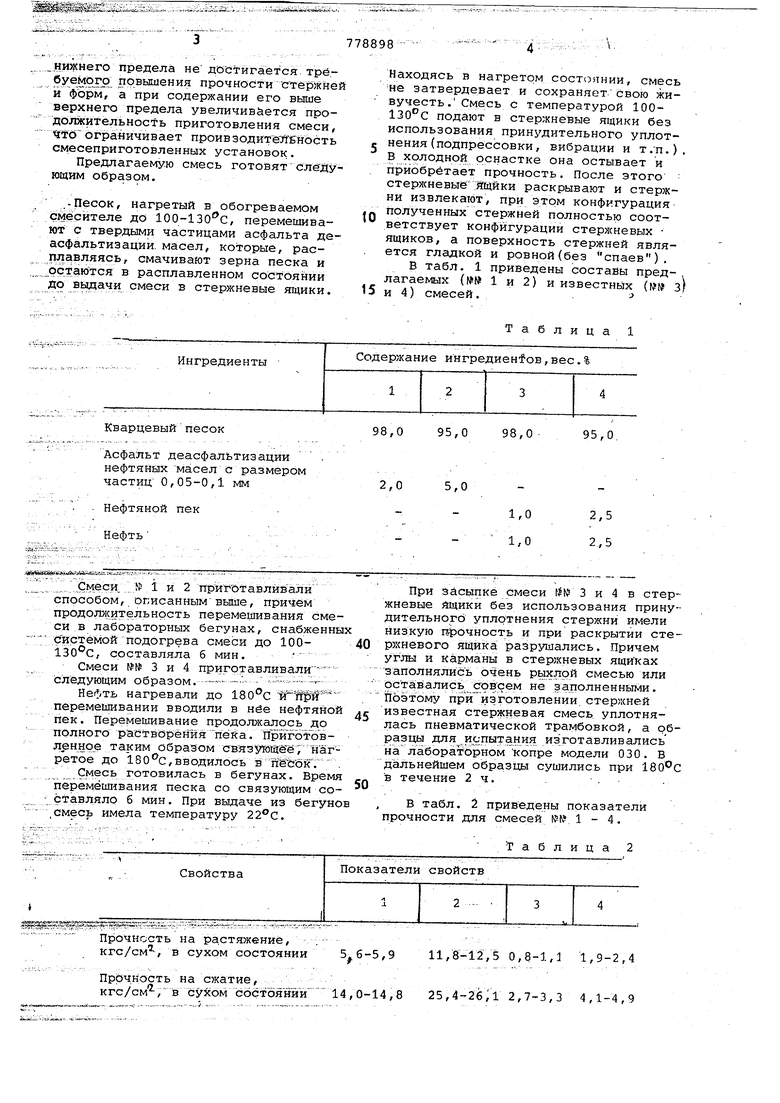

Кварцевый песок

Асфальт деасфальтизации нефтянах масел с размером частиц 0,05-0,1 мм

Нефтяной пек Нефть

4й ««€Й ;ий л%-гЛ ; й1 - , Смеси № 1 и 2 пригОтавлйвалй способом, описаннымвыше, причём продошштельнрсть перемешивания смеси в лабораторных бегунах, снабженны сйстёмой подогрева смеси до 100130С, составляла б мин. Смеси №№ 3 и 4 приготавливали следующим образом.-- НеЛть нагревали до 180°с vTripvi перемешивании вводили в нее нефтяной пек. Перемешивание продолжалось до полного раствОрёния nefta. Приготовленное таким образом свяЗ$Ш1(ёё,нагретое до ,вводилось в ШебкГ. Смесь готовилась в бегунах. Время перемешивания песка со связующим составляло 6 мин. При выдаче из бегуно CMpcb имела температуру . Прочность на сжатие, к ГС /см, в сухом состоянии

778898

Находясь в нагретом состоянии, смесь не затвердевает и сохраняет свою жи вучесть.Смесь с температурой 100130°С подают в стержневые ящики без использования принудительного уплотJ нения(подпрессовки, вибрации и т.-п.). В холодной оснастке она остывает и приобретает прочность. После этого : стержневые едйки раскрывают и стержни извлекают, при этом конфигурация

Q полученных стержней полностью соответствует конфигурации стержневых ящиков, а поверхность стержней является гладкой и ровной(без спаев).

В табл. 1 приведены составы предлагаемых (№№ 1 и 2) и известнйх (№ з)

5 и 4) смесей.

Таблица 1

98,0 95,0 98,0

95,0.

2,0 5,0

1,0

2,5

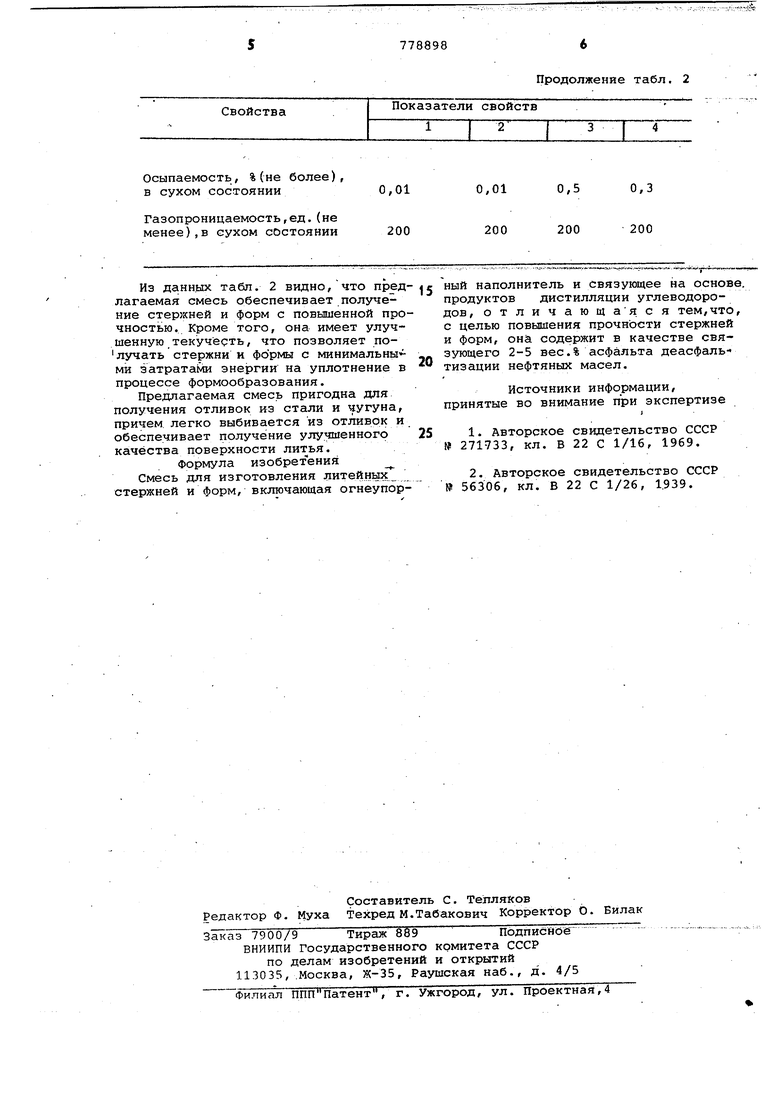

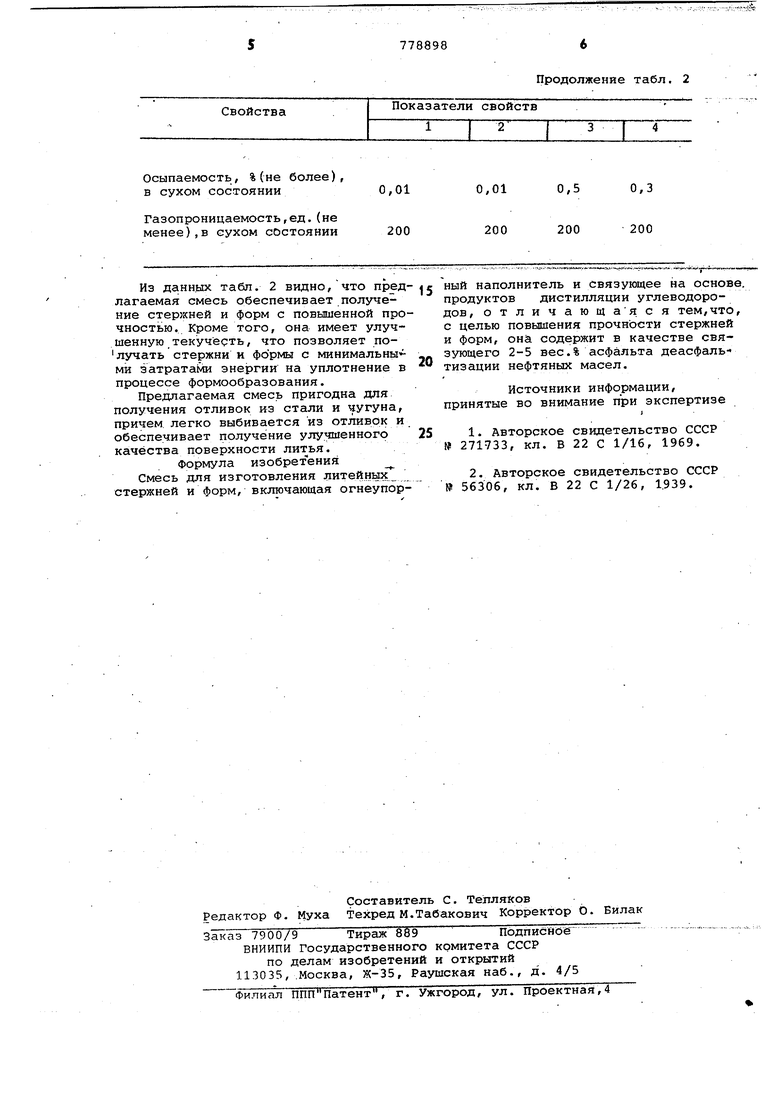

1,0 2,5 14,0-14,8 При засыпке смеси fit 3 и 4 в стержневые йщики без использования принудительного уплотнения стержни имели низкую геЬочность и при раскрытии стержневого ящика разрушались. Причем углы и карманы в стержневых ящиках заполнялись очень рьжлрй смесью или (эставались совсем не заполненными. 1поэтЬму при изготовлении стержней известная стержневая смесь уплотнялась пневматической трамбовкой, а о,бразцы для испытания изготавливались на лабораторном копре модели 030. В дальнейшем образцы сушились при 180с в течение 2ч. . . В табл. 2 приведены показатели прочности для смесей №№.1-4. Таблица 2 25,4-26;1 2,7-3,3 4,1-4,9 Осыпаемость, %(не более), в сухом состоянии Газопроницаемость,ед.(не менее),в сухом состоянии

Из данных табл. 2 видно, что предлагаемая смесь обеспечивает получение стержней и форм с повышенной прочностью. Кроме того, она имеет улучшенную текучесть , что позволяет получать стержни и формы с минимальны ми затратами энергии на уплотнение в процессе формообразования.

Предлагаемая смесь пригодна для получения отливок из стали и чугуна, причем легко выбивается из отливок и обеспечивает получение улу.чшенногр качества поверхности литья.

Формула изобретения

Смесь для изготовления литейных стержней и форм, включающая огнеупорПродолжение табл. 2

ный наполнитель и связующее на основе, продуктов дистилляции углеводородов, отличающаяся тем,что, с целью повышения прочности стержней и форм, она содержит в качестве связующего 2-5 вес.% асфальта деасфальтизации нефтяных масел.

Источники информации, принятые во внимание при экспертизе

25 1 Авторское свидетельство СССР № 271733, КЛ. В 22 С 1/16, 1969.

Авторы

Даты

1980-11-15—Публикация

1975-07-15—Подача