(54) ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ | 1992 |

|

RU2043852C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ ИЗ МЕТАЛЛОВ И ПЛАСТИЧЕСКИХ МАСС | 1992 |

|

RU2022701C1 |

| Литьевая форма для изготовления полимерных изделий | 1989 |

|

SU1703476A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Универсальный блок для быстросменных пакетов пресс-форм литья под давлением | 1991 |

|

SU1792361A3 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1121092A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026142C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2068316C1 |

| Пресс-форма для литья под давлением армированных отливок с поднутрениями | 1987 |

|

SU1519834A1 |

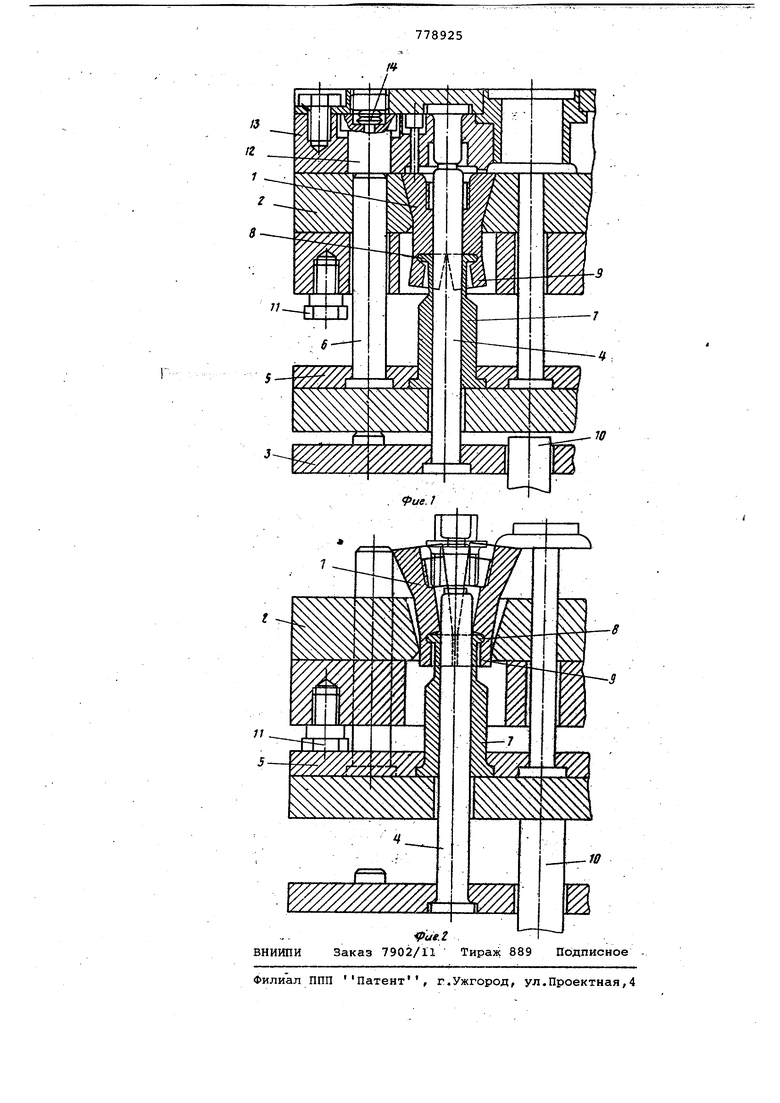

Изобретение относится к литейному производству, а именно, к оснастке машин для литья под давлением. Известна пресс-форма для литья по давлением деталей типа втулок с наружными поднутрениями в виде резьбы, оформляемыми резъемными вставками, раздвигающимися посредством наклонных пальцев в ползунах при расг крытии пресс-формы fl. Наличие вставок в ползунах и наклонных пальцев усложняетПресс-фор му и увеличивает ее габариты, что ограничивает гнездность форкм,особен но при 3-х и более вставках, и номенклатуру отливаемых деталей. Известна также пресс-форма для .литья под давлением с разъемными рез бовыми вставками и ползушками, поперечное сечение которых выполнено в форме ласточкиного хвоста. В этой пресс-форме разъемные вставки с наружным конусом в передней части взаимодействуют с окном обоймы подвиж ной полуформы и ползушками, которые под действием поступательного движения трубчатых толкателей раздвигают эти вставки, освобождая отливку от .поднутрения, а съемотливки со стерж ня произв1одится втулкой, оформляющей торец отли1зки 2 . Конструкция такой формы сложна и ненадежна в работе. Возврат вставок в исходное положение осуществляется неподвижной полуформой. Это способствует возникновению сил трения между торцами вставок с поверхностью неподвижной полуформы и поверхностью толкателей и может вызвать смещение вставок и изменение боковой поверхности деталей, что недопустимо при литье резьбы, а также байонетных пазов. Наличие ползушек и. гнезд для них в обойме или вставках усложняет прессформу, ограничивает ее гнездность, затрудняет смазку контактирукядих поверхностей ползушек, вставок и обоймы, что снижает надежность работы рресс-формы. Цель изобретения - повышение надежности .работы пресс-формы и упрощение ее конструкции. Эта цель достигается тем, что хвостойые части разъемных вставок выполнены с .конусом, обратным конусу передних частей, и с на внутренних поверхностях, а толкатель выполнен на торце с Г-образными выступами. взаимодействунядими с пазами хвостовых частей вставок. На фиг. 1 схематически показана пресс-форма литья под давлением перёд заливкой металла, разрез; на фиг. 2 - пресс-форма после раскрытия вставок, разрез. Пресс7Форма для литья под давлением содержит разъемные вставки 1, на ружные конусы которых в передней части взаимодействуют с коническим отверстием обоймы 2 подвижной полуформы 3, в которой установлены подвижные стержни 4. Плита 5 имеет контртолкатели б и трубчатые толкатели 7,на торце которых выполнены Г-образные выступы 8, количество которых равно количеству вставок. Хвостовая часть 9 разъе;мйых вставок i выполнена с конусом, обратньлм конусу передней части этих вставок,. и пазом на ее внутренней поверхности, в котором рйсйййожён Г-образный выступ 8трубчатЬгчэ ТО|Лкателя. Между обоими конуса мй разъемных вставок 1 имеется пря мой участок, поперечное сечение кото рого равнонаименьшему диаметру от. верстия обоймы 2. ; Пресс-форма работает следующим об рйэьм./: .;:- ПосЛе запрессовки и кристаллизации металла под давлением в полости пресс-фоЕ мы и раскрытия самой пресс™ ф6рШ1 толкатели 10 машины (см. фиг.2 действуют на плиту 5 и приводят ее в дй15я;жёй11ё, а 6 ней и толкатели 7, которые путем воздействия Г-образных выстуйов 8 на пазы разъемных вставок 1 начинают снимать отливку со стержня 4. Движение отливки вместе со вставками 1 происходит до момента соприкосновения конической хвостовой части 9 отверстием обоймы 2. При дал нейшем поступательном движении тол кателей 7 хвостовая часть 9 благода ря Своему конусу, обратному конусу .передней части вставок 1, и Г-образному выступу 8 прижимается к Толкате лю 7, а разъемные вставки 1 раздвига ются, 6свобойща;Яотййтуюдета Ьт поднутрений. Такое движение происходит Йо тех пор, пока плита 5 не упрется в съемные упоры 11, которые ог раничивают ход толкатедей 7 и предох раняют выпадение вставок 1 из прессформы при съеме отливки. Возврат вставок 1 в исходное поло жение осуществляется плитой 5 с меха низмом опережения до смыкания полуформ. Для (Эбеспечения нормсшьной работы разъемных вставок 1 при возврате их в исходное положение сорсно контртолкателям 6 установлены подпружиненные подвижные упоры 12, имеющие свободный ход в неподвижной полуформе 13. В момент, когда плита толкателей 5 приведена в исходное положение, между подвижной и неподвижной полуформами имеется еще зазор, обеспеченный упругим механизмом в вид& тарельчатых пружин 14 и свободным одом упоров 12. Изобретение позволяет упростить конструкцию пресс-формы, расширить номенклатуру отливаемых деталей типа втулок с поднутрениями в виде резьбы, байоНетных пазов или различных боковых окон, увеличить производительность, повысить надежность работы и увеличить срок службы -пресс-формы в результате свободного доступа для смаэыйания контактирующих поверхностей вставок и отверстий в обойме в раскрытом положении. Формула изобретения Пресс-форма для литья под давлением оТливок с поднутрениями, содержащая неподвижную полуформу и подвижную, -включающую обойму, разъемные вставки, оформляющие поднутрения, выполненные в передней части конусными и установленные в коническом отверстия обоймы, и выталкивающую плиту с толкател,ем, взаимодействующим со вставками, о т л и ч а ю щ а я с я тем, что, с целью повышения надежности работй и упрощения конструкции, хвостовые части разъемных вставок выполнены с конусом, обратным конусу передних частей, и с пазами на внутренних поверхностях, а толкатель выполнен на торце с Г-образншли выступами, взаимодействующими с пазами хвостовызс,частей вставок. Источники информации, принятые во внимание при экспертизе 1.Заславский М.Л. Литье под давлением армированных и резьбовых деталей. М., Машгиз, 1958, с. 127, фиг. 76. 2.ТаМЖе, с. 126, фиг. 75.

Авторы

Даты

1980-11-15—Публикация

1979-01-11—Подача