.

(Л

с

ел

:о сх со

15

Ю

11

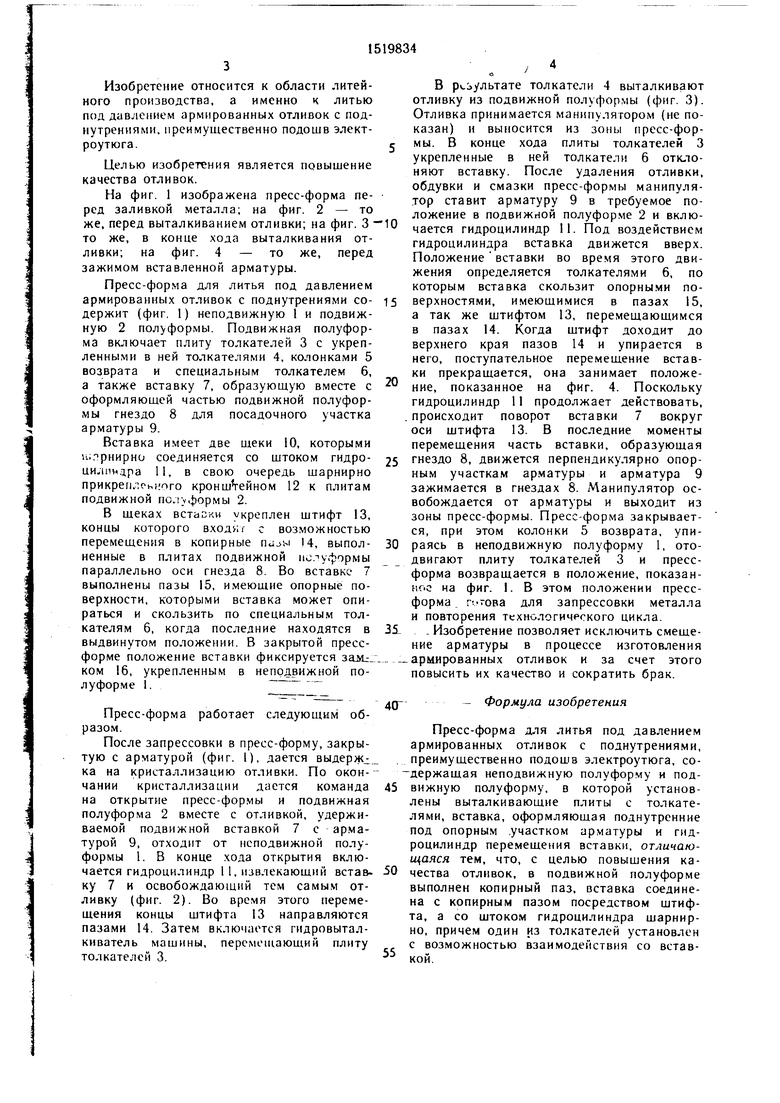

В р.ьультате толкатели 4 выталкивают отливку из подвижной полуформы (фиг. 3). Отливка принимается манипулятором (ие показан) и выносится из зоны пресс-формы. В конце хода плиты толкателей 3 укрепленные в ней толкатели 6 отк-ю- Целью изобрет ния является повышение вставку. После удаления отливки.

Изобретение относится к области литейного производства, а именно к литью под давлением армированных отливок с поднутрениями, преимущественно подошв электроутюга.

качества отливок.

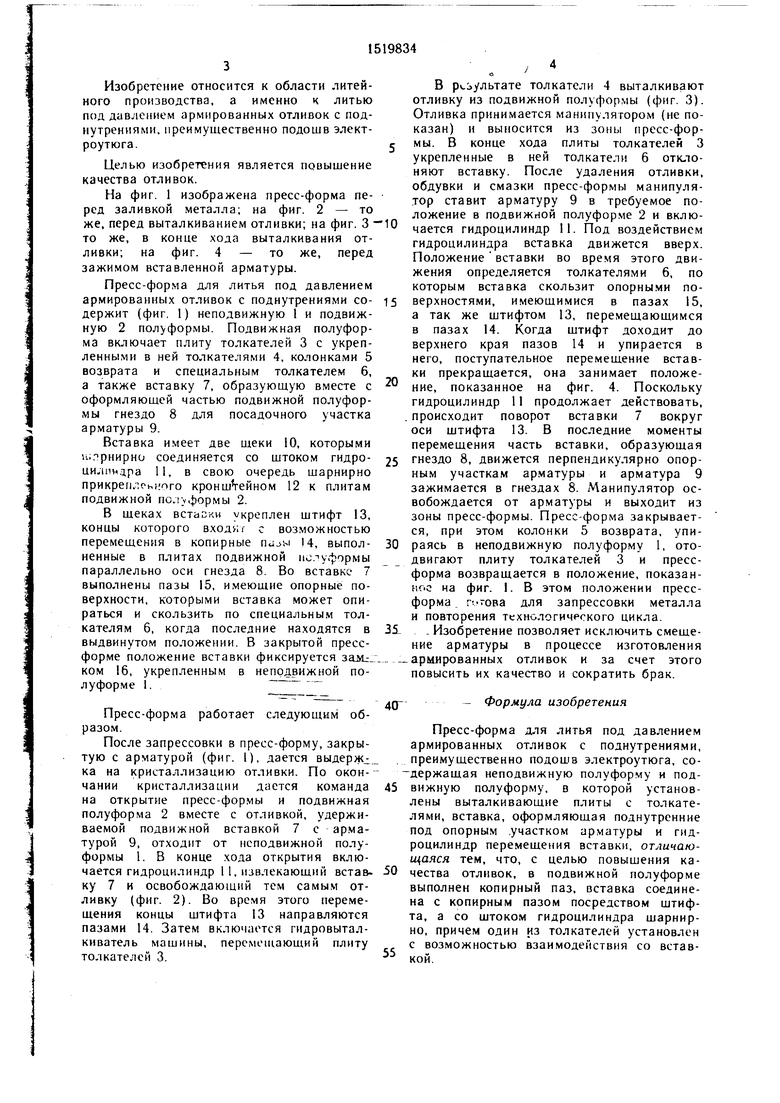

На фиг. 1 изображена пресс-форма пеобдувки и смазки пресс-формы манипулятор ставит арматуру 9 в требуемое по20

ред заливкой металла; на фиг. 2 - толожение в подвижной полуформе 2 и вклюже, перед выталкиванием отливки; на фиг. 3 -10 гидроцилиндр 11. Под воздействием

то же, в конце хода выталкивания от-гидроцилиндра вставка движется вверх,

ливки; на фиг. 4то же, передПоложение вставки во время этого двизажимом вставленной арматуры.

Пресс-форма для литья под давлением армированных отливок с поднутрениями со- 15 верхностями, имеющимися в пазах 15, держит (фиг. 1) неподвижную 1 и подвиж-а так же штифтом 13, перемещающимся

ную 2 полуформы. Подвижная полуформа включает плиту толкателей 3 с укрепленными в ней толкателями 4, колонками 5 возврата и специальным толкателем 6, а также вставку 7, образующую вместе с оформляющей частью подвижной полуформы гнездо 8 для посадочного участка арматуры 9.

Вставка имеет две щеки 10, которыми 11;. рнирно соединяется со штоком гндро- 25 гнездо 8, движется перпендикулярно опор- цилиндра 11, в свою очередь шарнирноным участкам ар.матуры и арматура 9

зажимается в гнездах 8. Манипулятор освобождается от арматуры и выходит из зоны пресс-формы. Пресс-форма закрывается, при этом колонки 5 возврата, упи- перемещения в копирные па.ы 14, выпол- 30 раясь в неподвижную полуформу 1, ото- иенные в плитах подвижной п луформыдвигают плиту толкателей 3 и пресс- форма возвращается в положение, показанное на фиг. I. В этом положении пресс- форма для запрессовки металла и повторения технологического цикла, кателям 6, когда последние находятся в 35 . Изобретение позволяет исключить смеще- выдвинутом положении. В закрытой пресс-ние арматуры в процессе изготовления

форме положение вставки фиксируется зам г „ армированных отливок и за счет этого ком 16, укрепленным в неподвижной по-повысить их качество и сократить брак.

жения определяется толкателями 6, по которым вставка скользит опорны.ми пов пазах 14. Когда штифт доходит до верхнего края пазов 14 и упирается в него, поступательное перемещение вставки прекращается, она занимает положение, показанное на фиг. 4. Поскольку гидроцилиндр 11 продолжает действовать, происходит поворот вставки 7 вокруг оси штифта 13. В последние моменты перемещения часть вставки, образующая

прикрел.трьиого кpoншVeйнoм 12 к плитам подвижной по.1 формы 2.

В щеках встазки укреплен штифт 13, концы которого входяг с возможностью

параллельно оси гнезда 8. Во вставке 7 выполнены пазы 15, имеющие опорные поверхности, которыми вставка может опираться и скользить по специальным толлуформе 1.

Пресс-форма работает следующим образом.

После запрессовки в пресс-форму, закрытую с арматурой (фиг. 1), дается выдерж „ ка на кристаллизацию отливки. По окончании кристаллизации дается команда 45 вижную полуформу, в которой установ- на открытие пресс-формы и подвижнаялены выталкивающие плиты с толкатеполуформа 2 вместе с отливкой, удерживаемой подвижной вставкой 7 с арматурой 9, отходит от неподвижной полуформы 1. В конце хода открытия вклюлями, вставка, оформляющая поднутренние под опорным .участком арматуры и гидроцилиндр перемещения вставки, отличающаяся тем, что, с целью повыщения качается гидроцилиндр 1 1, извлекающий встав- 50 чества отливок, в подвижной полуформе

ку 7 и освобождающий тем самым отливку (фиг. 2). Во время этого перемещения концы штифта 13 направляются пазами 14. Затем включается гидровыталкиватель машины, перемещающий плиту толкателей 3.

55

выполнен копирныи паз, вставка соединена с копирным пазом посредством штифта, а со штоком гидроцилиндра шарнирно, причем один из толкателей установлен с возможностью взаимодействия со вставкой.

обдувки и смазки пресс-формы манипулятор ставит арматуру 9 в требуемое положение в подвижной полуформе 2 и вклюПоложение вставки во время этого двиверхностями, имеющимися в пазах 15, а так же штифтом 13, перемещающимся

жения определяется толкателями 6, по которым вставка скользит опорны.ми по

верхностями, имеющимися в пазах 15, а так же штифтом 13, перемещающимся

гнездо 8, движется перпендикулярно опор- ным участкам ар.матуры и арматура 9

в пазах 14. Когда штифт доходит до верхнего края пазов 14 и упирается в него, поступательное перемещение вставки прекращается, она занимает положение, показанное на фиг. 4. Поскольку гидроцилиндр 11 продолжает действовать, происходит поворот вставки 7 вокруг оси штифта 13. В последние моменты перемещения часть вставки, образующая

40-- Формула изобретения

Пресс-форма для литья под давлением армированных отливок с поднутрениями, .преимущественно подошв электроутюга, со- -держащая неподвижную полуформу и подлями, вставка, оформляющая поднутренние под опорным .участком арматуры и гидроцилиндр перемещения вставки, отличающаяся тем, что, с целью повыщения качества отливок, в подвижной полуформе

выполнен копирныи паз, вставка соединена с копирным пазом посредством штифта, а со штоком гидроцилиндра шарнирно, причем один из толкателей установлен с возможностью взаимодействия со вставкой.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ ИЗ МЕТАЛЛОВ И ПЛАСТИЧЕСКИХ МАСС | 1992 |

|

RU2022701C1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU829331A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ | 1992 |

|

RU2043852C1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU778925A1 |

| Пресс-форма для литья под давлением отливок, армированных трубками | 1987 |

|

SU1480961A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1988 |

|

SU1668023A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU596366A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1121092A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1076187A1 |

Изобретение относится к литейному производству, а именно к литью под давлением армированных отливок с поднутрениями, преимущественно подошв электроутюга. Целью изобретения является повышение качества отливок. Пресс-форма для литья под давлением армированных деталей состоит из неподвижной 1 и подвижной 2 полуформ, включающей выталкивающие плиты 3 с толкателями 4 и колонками возврата 5, а также подвижную вставку 7, приводимую в движение гидроцилиндром 11. При помощи выполненных в полуформе пазов 14, в которых помещается штифт 13 подвижной вставки 7, и толкателей 6, укрепленных в плитах 3, осуществляется движение подвижной вставки 7, обеспечивающее жесткий зажим арматуры 9, в подвижной полуформе 2. Тем самым предотвращается смещение арматуры в процессе литья. 4 ил.

Фи2.

| Заславский М | |||

| Л | |||

| Литье под давлением армированных и резьбовых деталей | |||

| М.: Машгиз, 1958, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-16—Подача