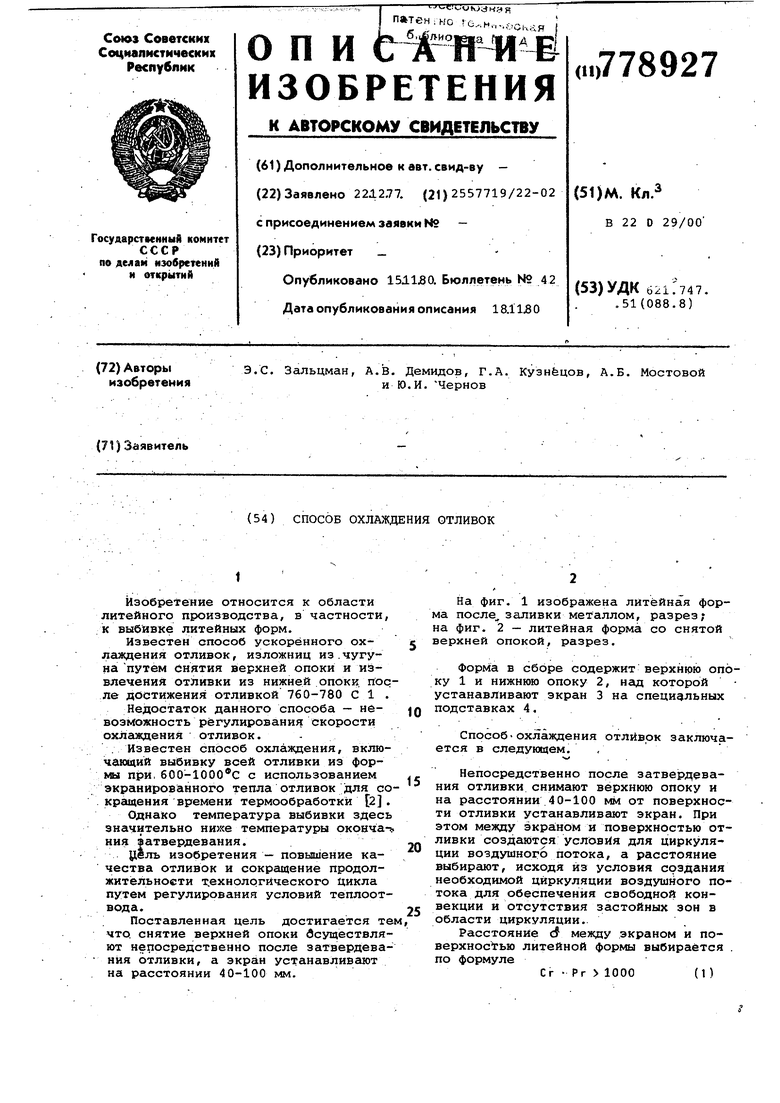

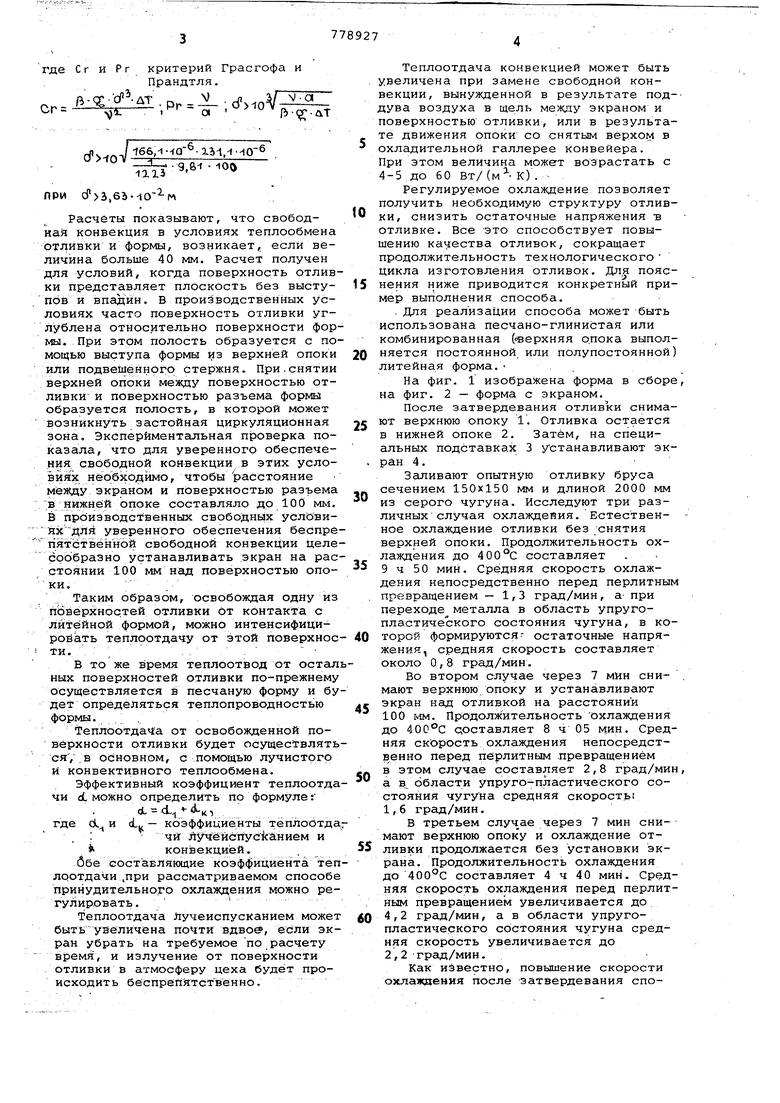

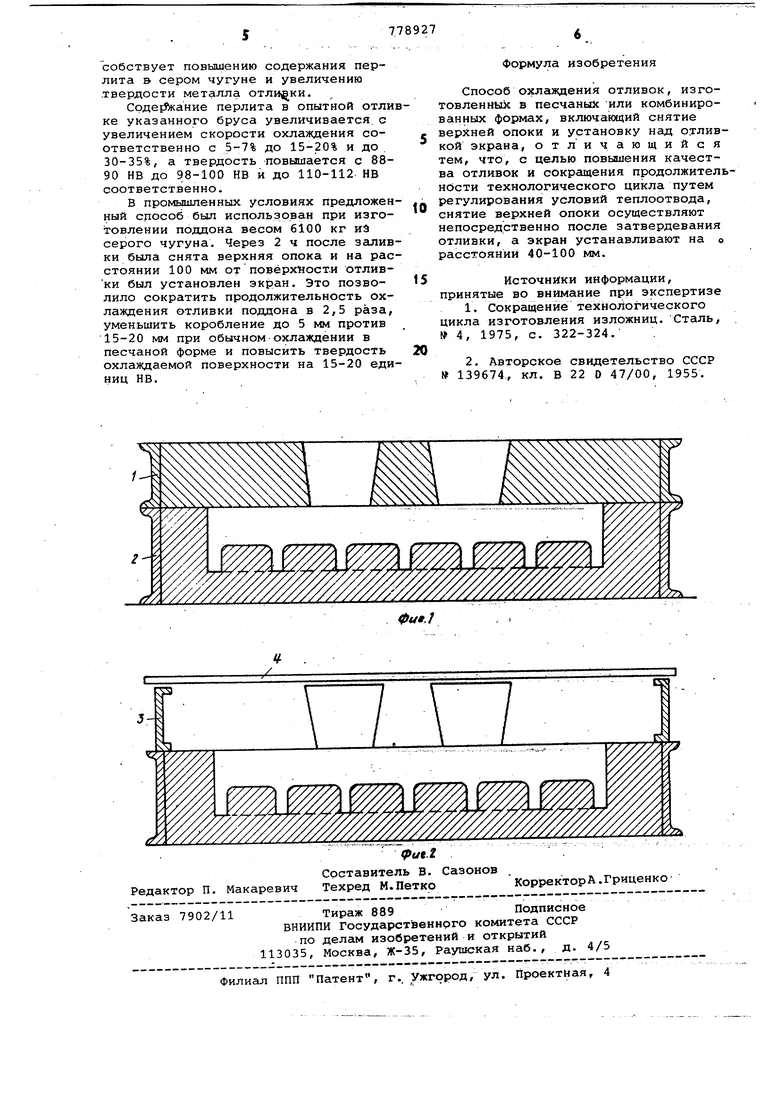

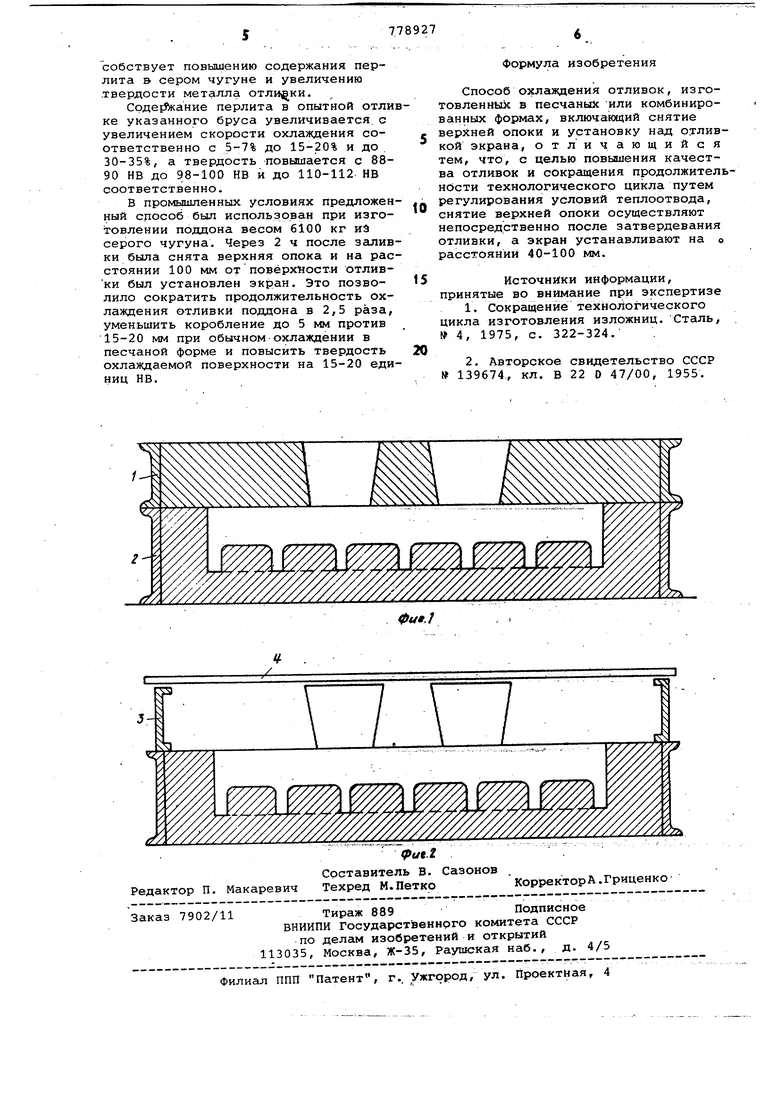

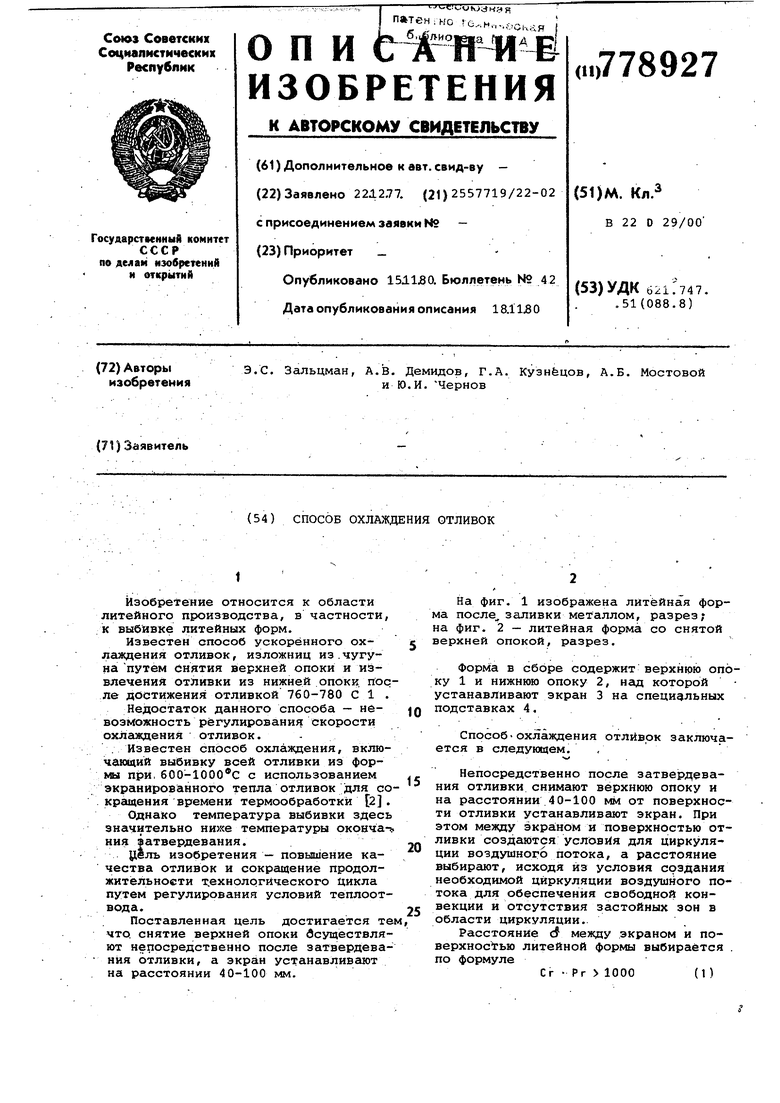

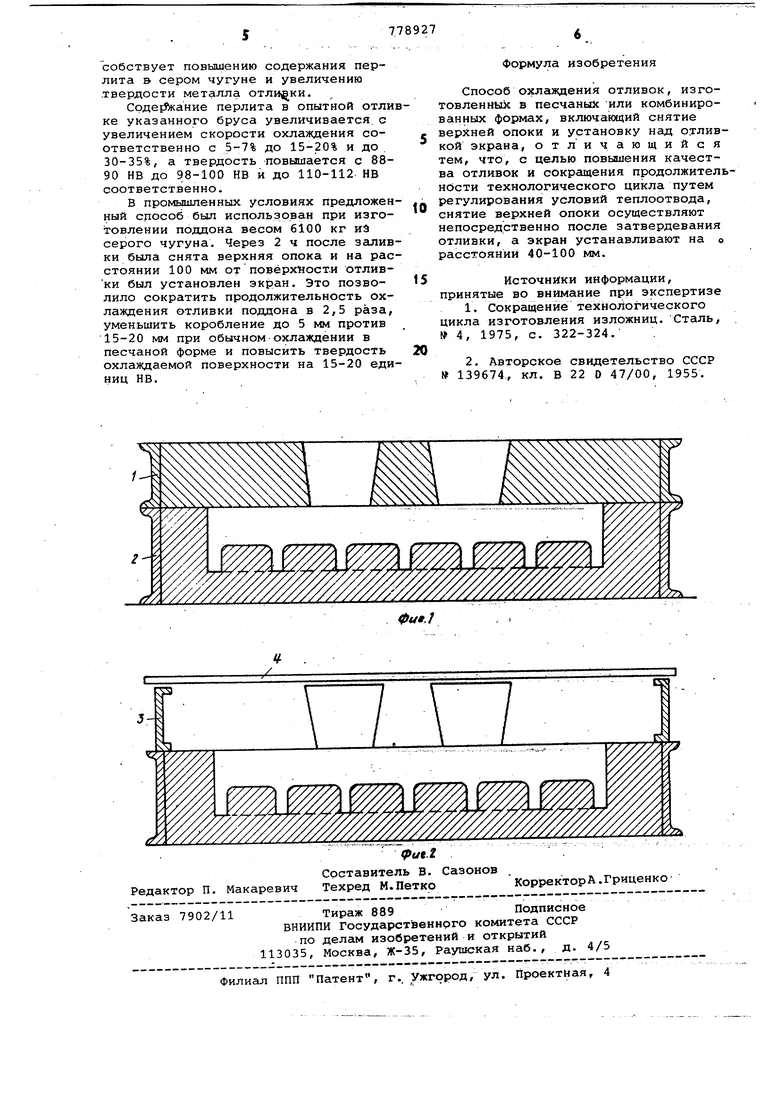

. . 1 Изобретение относится к области литейного производства, в частности, к выбивке литейных форм. Известен способ ускоренного охлаждения отливок, изложниц из.чугуна путем снятия верхней опоки и извлечения отливки из нижней опокк пос ле достижения отливкой 760-780 С 1 . Недостаток данного способа - невозможность регулирования скорости охлс ждения отливок. .Известен Способ охлаяадения, включающий выбивку всей отливки из формы при,600-1000 С с использованием экранированного тепла отливок для со кращения времени термообработки 2. Однако температура выбивки здесь значительно ниже температуры окончат ния затвердевания. Цель изобретения - повышение качества отливок и сокращение продолжит1ельности технологического цикла путем регулирования условий теплоотвода. Поставленная цель достигается те что. снятие верхней опоки бсуществляют непосредственно после затвердевания отливки, а экран устанавливают на расстоянии 40-100 мм. На фиг. 1 изображена литейная фора после заливки металлом, разрез; а фиг. 2 - литейная форма со снятой ерхней опокой, разрез. Форма в сборе содержит верхнюю опоку 1 и нижнюю опоку 2, над которой устанавливают экран 3 на специальных подставках 4. Способохлаждения отливок заключается в следующем. Непосредственно после затвердевания отливки снимают верхнюю опоку и на расстоянии 40-100 мм от поверхности отливки устанавливают экран. При этом между экра:ном и поверхностью отливки создаются условия для циркуляции воздушного потока, а расстояние выбирают, исходя из условия срэдания необходимой циркуляции воздушного потока для обеспечения свободной конвекции и отсутствия застойных зон в области циркуляции.. Расстояние cf между экраном и поверхностью литейной формы выбирается . по формуле Сг Рг 1000 (1) критерий Грасгофа и Где С г и Р г Прандтля. сг, 166,1- Q°гa1, д,&1 100 ПРИ з,бь. Расчёты показывают, что свободная конвекция в условиях теплообмена отливки и формы, возникает если величина больше 40 мм. Расчет получен для условий, когда поверхность отлив ки представляет плоскость без выступов и впадин, в производственных условиях часто поверхность отливки углублена относительно поверхности фор мы. При этом полость образуется с по мощью выступа формы из верхней опоки или подвеЬ1енн9гр стержня. При.снятии верхней опоки между поверхностью отливки и поверхностью разъема формы образуется полость, в которой может возникнуть застойная циркуляционная зона. Экспериментальная проверка показала, что для уверенного обеспечения свободной конвекции в этих условиях необходимо, чтобы расстояние между экраном и поверхностью разъема в йижнёй опоке составляло до 100 мм. В прбизводственньк свободньах услови нх для уверенного обеспечения беспре пятственной свободной конвекции целе сообразно устанавливать экран на рас стоянии 100 мм над поверхностью опоки. Таким образом, освобождая одну из поверхностей отливки от контакта с литейной формой, можно интенсифицировать теплоотдачу от этой поверхнос ти. ,. . В то же время теплоотвод от остал ных поверхностей отливки по-прежнему осуществляется S песчаную форму и бу дет определяться теплопроводностью формы. . Теплоотдача от освобожденной повё рхности отливки будет осуществлять ся,, в основном, с помощью лучистого и конвективного теплообмена. Эффективный коэффициент теплоотда чи d можно определить по формуле: d. ., где cL и (i-K коэффициенты тёплобтда . : чй йуч йсйуе анием и конвекцией, ббе составлякхцие коэффициента теп лоотдачи .при рассматриваемом способе принудительного охлаждения можно регулировать. , Теплоотдача лучеиспусканием может быть уаеличена почти вдвое, если экран убрать на требуемое по расчету время, и излучение от поверхности отливки в атмосферу цеха будет происходить беспре{1йтст вённо. Теплоотдача конвекцией может быть увеличена при замене свободной конвекции, вынужденной в результате под-дува воздуха в щель между экраном и поверхностью отливки, или в результате движения опоки со снятым верхом в охладительной галлерее конвейера. При этом величина может возрастать с 4-5 до 60 Вт/ ( К) . Регулируемое охлаждение позволяет получить необходимую структуру отливки, снизить остаточные напряжения в отливке. Все это способствует повышению качества отливок, сокращает продолжительность технологического цикла изготовления отливок. Для пояснения ниже приводится конкретный пример выполнения способа. . Для реализации способа может быть использована песчано-глинистая или комбинированная («верхняя о.пока выполняется постоянной или полупостоянной) литейная форма. На фиг. 1 изображена форма в сборе, на фиг. 2 - форма с экраном. После затвердевания отливки снимают верхнюю опоку 1. Отливка остается в нижней опоке 2. Затем, на специальных подставках 3 устанавливают экран 4.Заливают опытную отливку бруса сечением 150x150 мм и длиной 2000 мм из серого чугуна. Исследуют три различных случая охлаждения.Естествен- ное охлаждение отливки без снятия верхней опоки. Продолжительность охлаждения до 400°С составляет 9 ч 50 мин. Средняя скорость охлаждения непосредственно перед перлитным превращением - 1,3 град/мин, а- при переходе металла в область упругопластического состояния чугуна, в которой формируются- остаточные напряжения, средняя скорость составляет около 0,8 град/мин. Во втором случае через 7 мин сни- . мают верхнюю опоку и устанавливают экран над отливкой на расстоянии 100 мм. Продолжительность Охлаждения до 400°С составляет 8 ч 05 мин. Средняя скорость охлаждения непосредственно перед перлитным .превращением в этом случае составляет 2,8 град/мин, а в области упруго-пластического состояния чугуна средняя скорость 1,6 град/мин. В третьем случае через 7 мин снимают верхнюю опоку и охлаждение отливки продолжается без установки экрана. Продолжительность охлаждения до 400°С составляет 4 ч 40 мин . Сред няя скорость охлаждения перед перлитным превращением увеличивается до 4,2 град/мин, а в области упругопластического состояния чугуна средняя скорость увеличивается до 2,2 тргод/мин. Как известно, повышение скорости охлаждения после затвердевания способствует повышению содержания перлита & сером чугуне и увеличению .твердости металла отливки. перлита в опытной отли ке указанного бруса увеличивается, с увеличением скорости охлаждения соответственно с 5-7% до 15-20% и до 30-35%, а твердость повышается с 8890 НВ до 98-100 НВ и до 110-112 НВ соответственно. В промышленных условиях предложен ный способ был использован при изготовлении поддона весом 6100 кг иэ серого чугуна. Через 2 ч после залив ки была снята верхняя опока и на рас стоянии 100 мм от поверхности отливки был установлен экран. Это позволило сократить продолжительность охлаждения отливки поддона в 2,5 раза, уменьшить коробление до 5 мм против 15-20 мм при обычном охлаждении в песчаной форме и повысить твердость охлаждаемой поверхности на 15-20 еди ниц НВ. Формула изобретения Способ охлаждения отливок, изготовленных в песчаных или комбинированных формах, включающий снятие верхней опоки и установку над отливкой экрана, отличающийся тем, что, с целью повышения качества отливок и сокращения продолжительности технологического цикла путем регулирования условий теплоотвода, снятие верхней опоки осуществляют непосредственно после затвердевания отливки, а экран устанавливают на о расстоянии 40-100 мм. Источники информации, принятые во внимание при экспертизе 1.Сокращение технологического цикла изготовления изложниц. Сталь, № 4, 1975, с. 322-324. 2.Авторское свидетельство СССР № 139674., кл. В 22 О 47/00, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изложницы | 1976 |

|

SU608604A1 |

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| Способ получения тонкостенных отливок из высокопрочного чугуна | 1984 |

|

SU1303252A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| Способ изготовления отливок из отбеленного чугуна | 1989 |

|

SU1811976A1 |

| Способ изготовления литейных форм | 1979 |

|

SU825269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДВУХСЛОЙНОЙ ЧУГУННОЙ ЦИЛИНДРОВОЙ ВТУЛКИ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2020 |

|

RU2750302C1 |

Авторы

Даты

1980-11-15—Публикация

1977-12-22—Подача