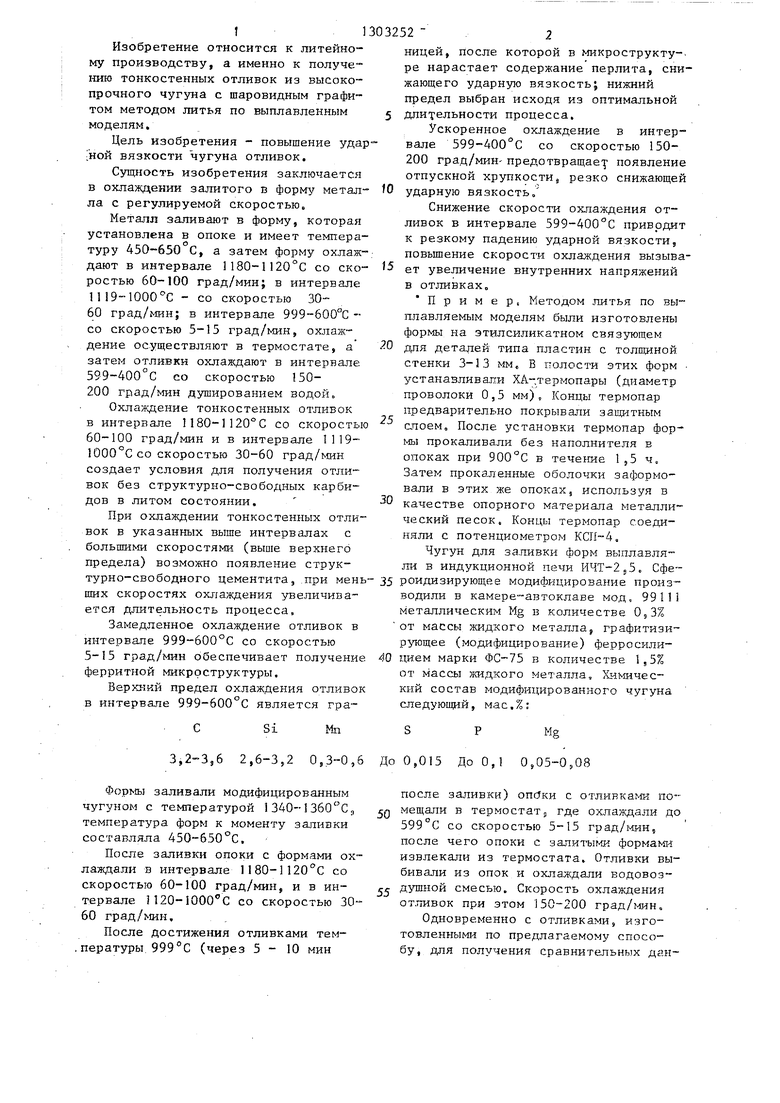

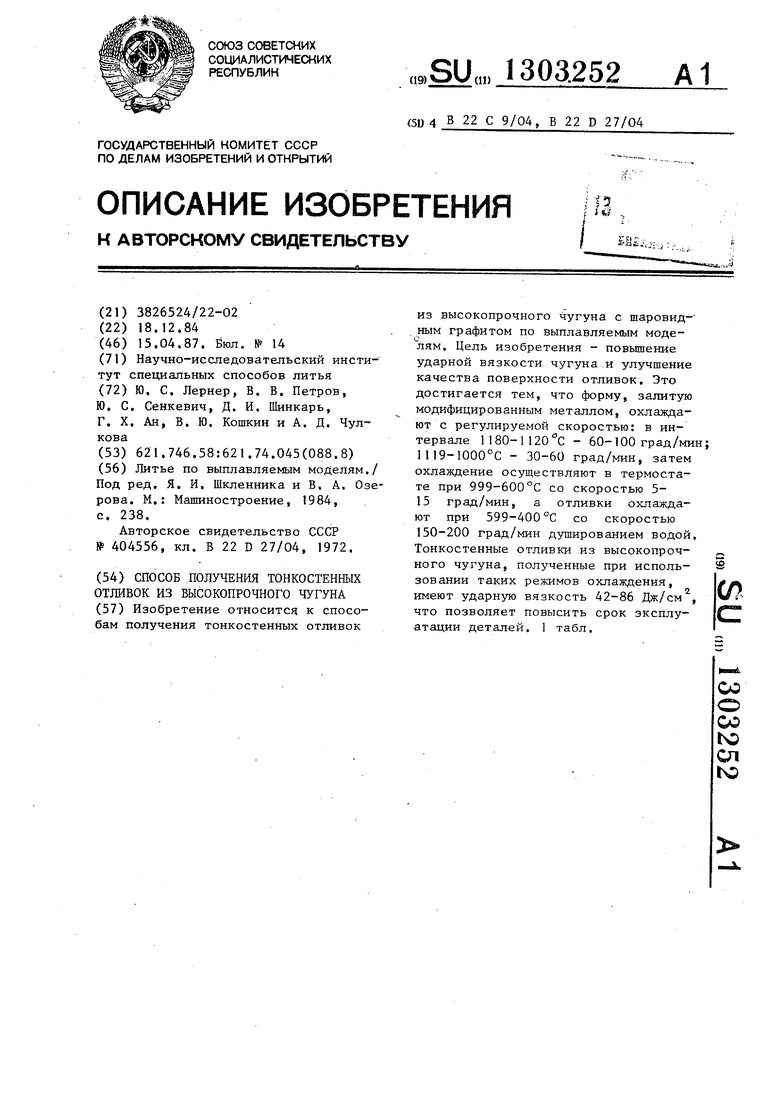

Изобретение относится к литейному производству, а именно к получению тонкостенных отливок из высокопрочного чугуна с шаровидным графитом методом литья по выплавленным моделям,

Цель изобретения - повышение удар ;ной вязкости чугуна отливок.

Сущность изобретения заключается в охлаждении залитого в форму метал- ла с регулируемой скоростью.

Металл заливают в форму, которая установлена в опоке и имеет температуру 450-650 С, а затем форму охлаждают в интервале 180-1120°С со скоростью 60-100 град/мин; в интервале 11 9 1000 С - со скоростью 30- 60 град/мин; в интервале 999 600°С - со скоростью 5-15 град/мин, охлаждение осуществляют в термостате, а затем отливки охлаждают в интервале. 599-400°С со скоростью 150- 200 гpaд/ шн дзппированием водой.

Охлаждение тонкостенных отливок в интервале 1180-1120°С со скоростью 60-100 град/мин и в интервале 1119- 1000°С со скоростью 30-60 град/мин создает условия для получения отливок без структурно-свободных карбидов в литом состоянии.

При охлаждении тонкостенных отливок в указанных выше интервалах с большими скоростями (выше верхнего предела) возможно появление структурно-свободного цементита, .при мень- 35 роидизирующее модифицирование произших скоростях охлаждения увеличива-водили в камере-автоклаве мод. 99111

ется длительность процесса,металлическим Mg в количестве 053%

Замедленное охлаждение отливок в от массы жидкого металла, графитизиинтервале 999-600°С со скоростьюрующее (модифицирование) ферросили5-15 град/мин обеспечивает получение40 днем марки ФС-75 в количестве 1,5%

ферритной микроструктуры.от массы жидкого металла, ХнмичесВерхз-жй предел охлаждения отливоккий состав модифицированного чугуна

в интервале 999-600 С является граSi

Мп

3,2-3,6 2,6-3,2 0,3-0,6 До 0,015 До 0,1 0,05-0,08

Формы заливали модифицированным чугуном с температурой 1340-1ЗбО Сд температура форм к моменту заливки составляла 450-650°С.

После заливки опоки с формами охлаждали в интервале 1180-1120°С со скоростью 60-100 град/мин, и в интервале П20-1000 С со скоростью 30- 60 град/мин.

После достижения отливками тем- ,пературы 999°С (через 5-10 мин

5

0

5

0

ницей, после которой в микрострукту-. ре нарастает содержание перлита, снижающего ударную вязкость; нижний предел выбран исходя из оптимальной длительности процесса.

Ускоренное охлаждение в интервале 599-400°С со скоростью 150- 200 град/мин- предотвращаем появление отпускной хрупкости, резко снижающей ударную вязкость,

Снижение скорости охлаждения отливок в интервале 599-400°С приводит к резкому падению ударной вязкости, повьппение скорости охлаждения вызывает увеличение внутренних напряжений в отливках.

Пример, Методом литья по вы плавляемым моделям были изготовлены формы на этилсиликатном связующем дпя дета4:ей типа пластин с толщиной стенки 3-13 мм, В полости этих форм устанавливали ХА-.термопары (диаметр проволоки 0,5 мм). Концы термопар предварительно покрывали защитным слоем. После, установки термопар формы прокаливали без наполнителя в опоках при 900°С в течение 155 ч. Затем прокаленные оболочки заформо- вали в этих же опоках, используя в качестве опорного материала металлический песок. Концы термопар соединяли с потенциометром КСИ-4.

Чугун для заливки форм выплавляли в индукционной печи H4T-2g5. Сфе

следующии,

Mg

после заливки) опсТки с отливками по мещали в термостатj где охлаждали до 599°С со скоростью 5-15 град/мин, после чего опоки с залитыми формами извлекали из термостата. Отливки выбивали из опок и охлаждали водовоз- душной смесью. Скорость охлаждения ОТ.Т1ИВОК при этом 150-200 град/гиин. Одновременно с отливками, изготовленными по предлагаемому способу, для получения сравнительных данных были изготовлены образцы отливок по прототипу.

Режим охлаждения определяли по кривым охлаждения опытных отливок.

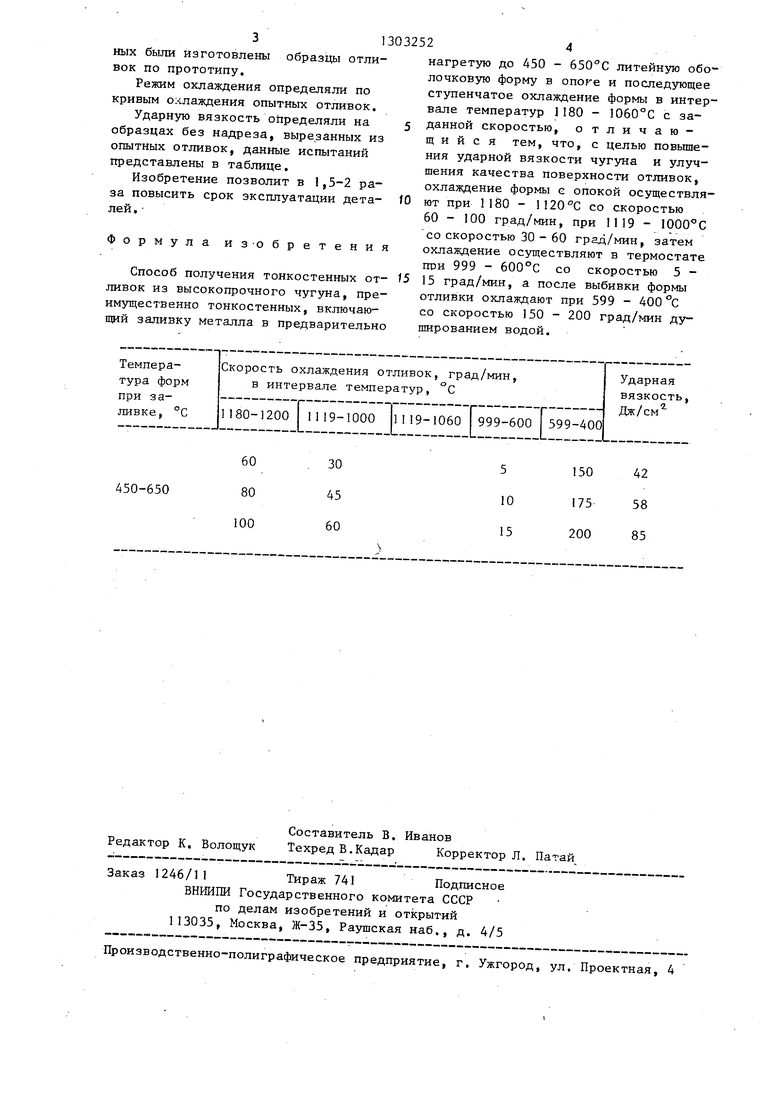

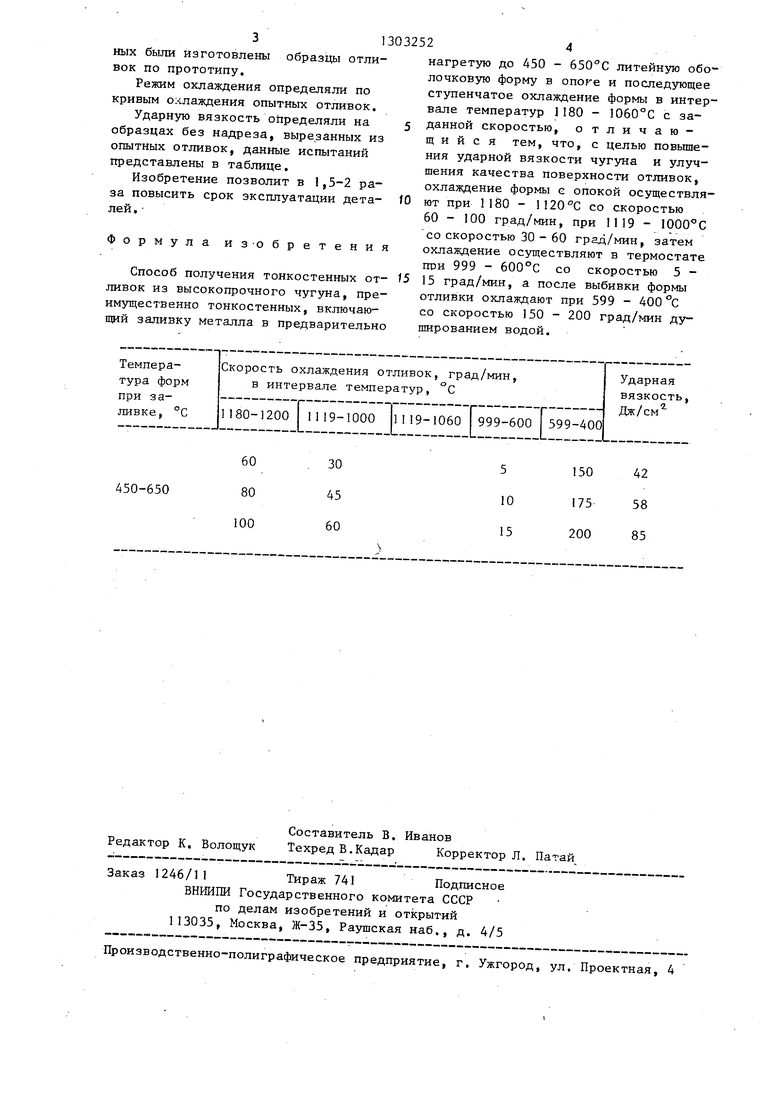

Ударную вязкость определяли на образцах без надреза, вырезанных из опытных отливок, данные испытаний представлены в таблице.

Изобретение позволит в 1,5-2 раза повысить срок эксплуатации дета- лей.

Формула КЗ-обретения

Способ получения тонкостенных от- ливок из высокопрочного чугуна, преимущественно тонкостенных, включающий заливку металла в предварительно

60

80

100

30 45 60

Редактор К, Волощук

Составитель В. Иванов

Техред В.Кадар Корректор Л. Патай

Заказ 1246/1 I Тираж 741 Подписное ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

нагретую до 450 - литейную оболочковую форму в опоге и последующее ступенчатое охлаждение формы в интервале температур 1180 - 1060°С с заданной скоростью, отличающийся тем, что, с целью повышения ударной вязкости чугуна и улучшения качества поверхности отливок, охлаждение формы с опокой осуществляют при 1180 - со скоростью 60 - 100 град/мин, при 1119 - со скоростью 30 - 60 град/мин, затем охлаждение осуществляют в термостате ПРИ 999 - со скоростью 5 - 15 град/мин, а после выбивки формы отливки охлаждают при 599 - 400 С со скоростью 150 - 200 град/мин ду- шированием водой.

5 150 42 10 175 58 15 200 85

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из графитизированной стали | 1976 |

|

SU639643A1 |

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК^цт (•«< >&1}а12 | 1973 |

|

SU404556A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

| Способ изготовления отливок из графитизированной стали | 1978 |

|

SU718486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОФАСОННЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1997 |

|

RU2118229C1 |

| Способ охлаждения отливок | 1977 |

|

SU778927A1 |

| Литейная форма для получения отливок | 1978 |

|

SU827245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

Изобретение относится к способам получения тонкостенных отливок из высокопрочного чугуна с шаровид- ным графитом по выплавляемым моделям. Цель изобретения - повьшение ударной вязкости чугуна.и улучшение качества поверхности отливок. Это достигается тем, что форму, залитую модифицированным металлом, охлаждают с регулируемой скоростью: в интервале 1180-1 120 С - 60-100 град/мин; 1119-1000 С - 30-60 град/мин, затем охлаждение осуществляют в термостате при 999-600°С со скоростью 5- 15 град/мин, а отливки охлаждают при 599-400°С со скоростью 150-200 град/мин душированием водой. Тонкостенные отливки из высокопрочного чугуна, полученные при использовании таких режимов охлаждения, имеют ударную вязкость 42-86 Дж/см , что позволяет повысить срок эксплуатации деталей. 1 табл. У (Л со о со Ю ел Ю

| Литье по выплавляемым моделям./ Под ред | |||

| Я | |||

| И | |||

| Шкленника и В | |||

| А | |||

| Озерова | |||

| М.: Машиностроение, 1984, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК^цт (•«< >&1}а12 | 0 |

|

SU404556A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-15—Публикация

1984-12-18—Подача