Изобретение относится к области машиностроения и двигателестроения и может быть использовано в двигателях внутреннего сгорания.

Известен способ центробежного литья заготовок чугунных цилиндровых втулок, который включает выплавку металла, заливку его во вращающуюся форму центробежной машины, дозирование легирующей смеси на струю металла, при этом выплавку металла производят с содержанием меди, близким к верхнему пределу растворимости ее в металле, заливку металла в форму в объеме 0,6 - 0,8 массы заготовки проводят с дозированием на струю металла модифицирующей смеси, состоящей из ферросилиция и флюса в соотношении 2:1, а остальную часть металла заливают с дозированием на струю металла легирующей смеси, состоящей из медной окалины и флюса в соотношении 1:1 (см. патент РФ №2136440, 1999 г. ).

Основным недостатком данного технического решения является то, что в известном изобретении применяющаяся легирующая смесь, основным элементом которой является медь, равномерно распределяется в материале отливки и создает гомогенный состав, который не обеспечивает коррозионную стойкость рабочей (внутренней) поверхности втулки и требуемый для судовых двигателей уровень износостойкости.

Наиболее близким к заявляемому изобретению (прототипом) является способ изготовления заготовки чугунной цилиндровой втулки методом центробежного литья, включающий получение двухслойной заготовки путем последовательной заливки в изложницу чугуна разного состава с использованием флюса, при этом после предварительного подогрева изложницы до температуры 250-300°С получают первый слой заготовки путем заливки высокопрочного чугуна с шаровидным графитом, затем без промежуточного охлаждения первого слоя осуществляют заливку легированного чугуна с содержанием хрома 27-30% с получением второго слоя заготовки, причем для заливки упомянутых слоев используют чугун с одинаковым содержанием углерода 3,0-3,5%, а флюс используют с температурой плавления ниже температуры плавления заливаемого чугуна (см. патент РФ №2665862, 2018 г. ).

Недостатками данного технического решения является то, что в процессе изготовления двухслойных чугунных цилиндровых втулок применяются два различных вида чугунов - высокопрочный и легированный хромом, что требует расширения номенклатуры применяемых материалов в условиях реального производства либо организации собственного производства необходимых материалов. При этом используемый легированный чугун с содержанием хрома 27-30% является достаточно дорогостоящем материалом (в 2 раза дороже серого чугуна), что отрицательно сказывается на экономической эффективности производства двухслойных чугунных цилиндровых втулок. Необходимо также отметить определенные недостатки применения высокопрочного чугуна с шаровидным графитом, поскольку этот сплав более склонен к образованию сосредоточенных усадочных раковин и сосредоточенной усадочной пористости, что приводит к необходимости создания условий для направленного затвердевания отливок и применения прибылей, которые позволяют предупреждать образование усадочных раковин и пористости в заготовках.

Технический результат - повышение износостойкости внутренней рабочей поверхности двухслойной чугунной цилиндровой втулки.

Он достигается тем, что в известном способе, включающем получение двухслойной заготовки путем последовательной заливки в изложницу чугуна, после предварительного подогрева изложницы получение первого слоя заготовки путем заливки чугуна, осуществление без промежуточного охлаждения первого слоя заливки чугуна с получением второго слоя заготовки, дополнительно используют серый перлитный чугун с графитом пластинчатой формы, который после предварительного подогрева изложницы до температуры 200-250°С заливают в изложницу в количестве 60% от общего объема заливаемого в изложницу чугуна и получают первый слой заготовки, затем без промежуточного охлаждения в изложницу засыпают лигатуру в количестве 10% от общего объема серого перлитного чугуна, затем без промежуточного охлаждения в изложницу заливают серый перлитный чугун в количестве 40% от общего объема серого перлитного чугуна с получением второго слоя заготовки, причем для заливки обоих слоев заготовки используют серый перлитный чугун одной марки с содержанием углерода в диапазоне 2,8-3,1%), а после получения отлитой заготовки двухслойной чугунной цилиндровой втулки ее подвергают высокотемпературному отжигу при температуре 900-960°С с последующим медленным охлаждением.

В предлагаемом способе используют серый перлитный чугун с графитом пластинчатой формы в связи с относительно низкой стоимостью данного материала, а также в связи с его высокой жидкотекучестью, что имеет решающее положительное влияние на заполнение литейной формы при получении тонкостенных отливок без спаев, незаливов и других дефектов. При этом механические свойства (прочность, пластичность) серых перлитных чугунов приближена к свойствам стали при одновременном сохранении лучших литейных свойств, с применением легирования и термической обработки серого перлитного чугуна.

Необходимость предварительного подогрева изложницы обусловлена обеспечением снижения теплового удара при заливке серого перлитного чугуна в изложницу, улучшения распределения чугуна по диаметру и длине изложницы, а также повышения качества наружной поверхности отливок и снижения брака по отбелу при литье чугуна. При этом температура подогрева изложницы составляет 200-250°С, что на 50-100°С меньше, чем в известном способе, однако, предлагаемая температура подогрева изложницы является достаточной для соблюдения всех условий и качества литья серого перлитного чугуна при снижении энергозатрат на подогрев.

Для повышения износостойкости внутренней рабочей поверхности двухслойной чугунной цилиндровой втулки после получения первого слоя заготовки без промежуточного охлаждения в изложницу засыпают лигатуру в количестве 10% от общего объема серого перлитного чугуна, имеющую следующий состав, масс. %: В - 14, Si - 4, Cu - 13, Al - 2,3, С - 1,2, Fe - 65,5, который был определен экспериментально. Данного количества лигатуры в объеме серого перлитного чугуна и процентного содержания ее компонентов достаточно для эффективного воздействия на свойства серого перлитного чугуна, заливаемого в изложницу. При этом бор и медь дают равномерно распределенные включения сложных карбоборидов, включающих в себя атомы железа, углерода, бора и меди, в более тонком втором слое заготовки, содержащем всего 40% заливаемого в изложницу серого перлитного чугуна. Кремний Si, алюминий А1 и углерод С препятствуют кристаллизации крупных пластин цементита на внутренней поверхности второго слоя заготовки и предотвращают ухудшение обрабатываемости заготовки резанием. Железо Fe является растворителем компонентов лигатуры, снижает их активность и угар при модифицировании. Применение данной лигатуры позволяет повысить твердость внутренней (рабочей) поверхности двухслойной чугунной цилиндровой втулки на 120-134%, а износостойкость - в 3,2-4,2 раз.

Для заливки обоих слоев заготовки используют серый перлитный чугун одной марки с содержанием углерода в диапазоне 2,8-3,1% с графитом пластинчатой формы, поскольку данный чугун является наиболее предпочтительным при изготовлении чугунных цилиндровых втулок судовых малооборотных (двигатели от компании «Бурмейстер и Вайн» и ее лицензиатов ДКРН 50/110, ДКРН 62/140, 550VTBF110, 762VT2BF140, а также от компании МАН, таких как K6Z 57/80, K6Z 57/80А, K6Z 57/80С и др.) и среднеоборотных дизельных двигателей внутреннего сгорания (двигатели типа VD, NVD, ЧН 25/34, Т23НН и др.).

После получения отлитой заготовки двухслойной чугунной цилиндровой втулки ее подвергают высокотемпературному отжигу при температуре 900-960°С с последующим медленным охлаждением, что позволяет дополнительно повысить твердость внутренней (рабочей) поверхности двухслойной чугунной цилиндровой втулки на 10-11%, а износостойкость - на 15-20%).

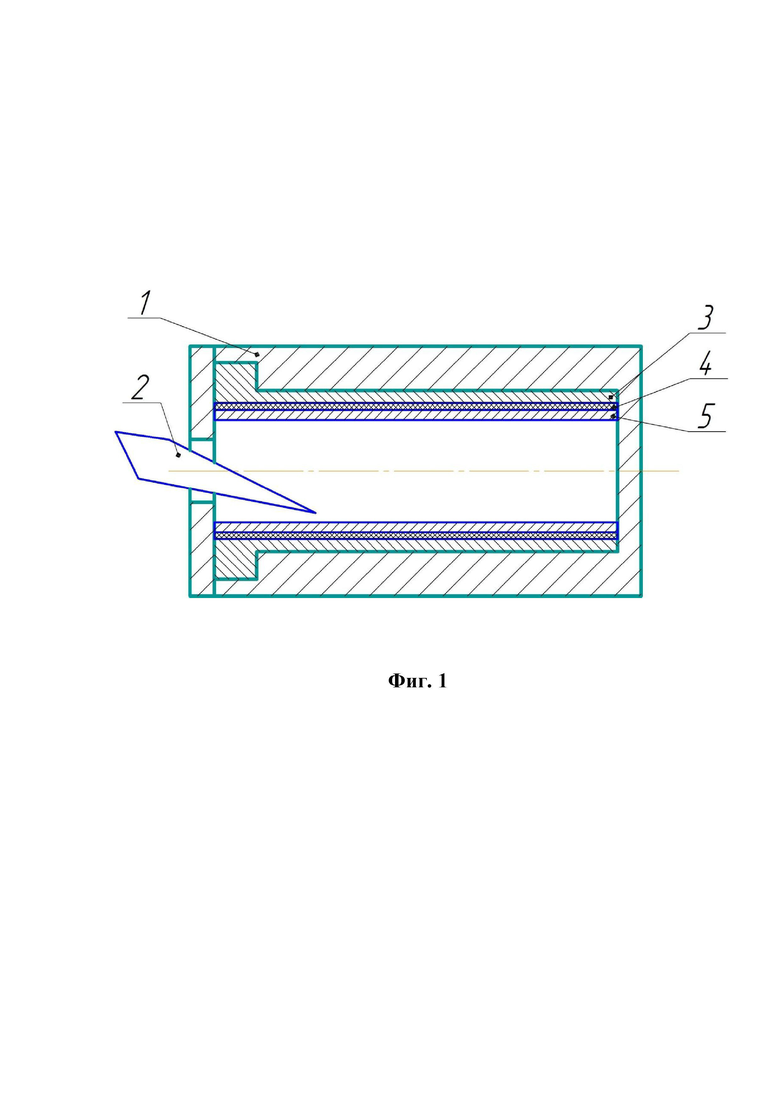

Сущность изобретения поясняется чертежом, где на фиг.1 приведен эскиз конечной стадии процесса послойной отливки заготовки двухслойной чугунной цилиндровой втулки.

Изготовление заготовки цилиндровой втулки, например, судового дизельного двигателя внутреннего сгорания, из серого перлитного чугуна с легированной внутренней рабочей поверхностью предлагается производить следующим образом.

В подготовленную изложницу 1 центробежной машины, подогретую до 200-250°С, с нанесенным защитным покрытием, через литниковый желоб 2 заливается первый слой 3 серого перлитного чугуна в количестве 60% от общего объема заливаемого серого перлитного чугуна. Затем без предварительного охлаждения через 20-30 секунд через литниковый желоб 2 засыпается лигатура 4 в количестве 10%) от общего объема заливаемого серого чугуна, имеющая свой расширенный химический состав. Затем без предварительного охлаждения через 20-30 секунд через литниковый желоб 2 заливается второй слой 5 серого перлитного чугуна в количестве 40%) от общего объема заливаемого серого чугуна. Заполняя полость изложницы 1 и прижимаясь к первому слою 3 серого перлитного чугуна за счет центробежных сил, второй слой 5 серого перлитного чугуна сваривается с первым и вытесняет лигатуру 4 в имеющийся объем второго слоя 5. При этом бор и медь, имеющиеся в составе лигатуры 4, дают равномерно распределенные в объеме второго слоя 5 серого перлитного чугуна включения сложных карбоборидов и боридов железа, способствующих значительному повышению твердости и износостойкости внутренней (рабочей) поверхности двухслойной чугунной цилиндровой втулки.

Одинаковое содержание углерода в химическом составе первого и второго слоев серого перлитного чугуна, составляющее 2,8-3,1%), способствует при этом хорошему качеству их соединения.

Пример осуществления способа.

В условиях производства АО «Судостроительно-судоремонтный завод имени В.И. Ленина» проведены работы по отливке на центробежной машине двухслойных заготовок цилиндровых втулок для судового дизельного двигателя внутреннего сгорания. Материал для изготовления заготовок - серый перлитный чугун с графитом пластинчатой формы марки СЧ28-48.

Серый чугун заливали в изложницу диаметром 200 мм и длиной 600 мм, с нанесенным защитным покрытием на основе циркона, подогретую до температуры 200-250°С. Скорость вращения изложницы составляла 850 об/мин, при отливке первого и второго слоев заготовки скорость вращения не изменялась. При этом лигатуру засыпали через 20-30 секунд после заливки первого слоя, а второй слой заготовки заливали через 20-30 секунд после засыпания лигатуры.

В процессе изготовления заготовки цилиндровой втулки использовали лигатуру, состоящую из следующих компонентов, масс. %:

бор В - 14;

кремний Si - 4;

медь Cu - 13;

алюминий Al - 2,3;

углерод С - 1,2;

железо Fe - 65,5.

После извлечения цельной заготовки двухслойной чугунной цилиндровой втулки из изложницы заготовка имела качественную наружную поверхность, внутренняя поверхность заготовок покрыта слоем шлака.

Анализ результатов исследования структуры образцов двухслойной заготовки цилиндровой втулки показал, что получено сплошное, не имеющее дефектов тело отливки с плавным переходом от первого слоя серого перлитного чугуна ко второму слою (внутренний слой -легированный серый перлитный чугун).

При этом применение лигатуры позволило получить отливки, у которых внутренние слои серого перлитного чугуна, контактирующие в процессе эксплуатации с абразивной средой, насыщены бором, медью и кремнием и после соответствующей термообработки приобретают структуру с высокой твердостью, а наружные слои, не содержащие лигатуру, - высокую прочность, высокую ударную вязкость и пластичность. Макро- и микроисследования полученных отливок показали четко отличающиеся слои чугуна с бором и без бора по всей длине заготовки. Дефекты в переходной зоне не обнаружены.

Микроструктурный анализ заготовок втулок показал непрерывный борированный слой, состоящий из крупных различно ориентированных кристаллов карбоборидов, боридов железа и зон ледебуритной эвтектики. Такая структура литых втулок является доказательством надежного сплавления слоев серого перлитного чугуна и невозможности расслоения в процессе эксплуатации под влиянием значительных тепловых и динамических нагрузок. Поэтому литые диффузионно-упрочненные втулки могут продолжительно эксплуатироваться при динамических и знакопеременных нагрузках без опасности скалывания внутреннего рабочего слоя.

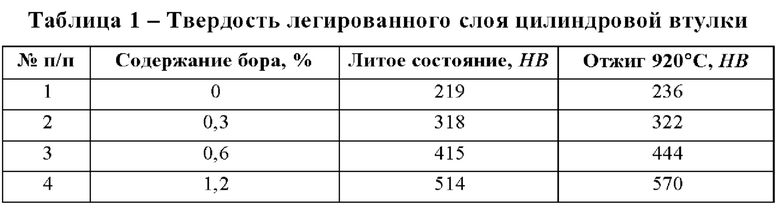

Влияние лигатуры на твердость серого перлитного чугуна в литом состоянии приведено в таблице 1.

Из таблицы 1 видно, что в литом состоянии увеличение содержания бора во внутреннем рабочем слое втулки от 0 до 1,2% повысило его твердость от 220 до 514 ИВ, что связано с увеличением скорости затвердевания сплава. По границам первичных зерен образовались прослойки боридов, устойчивые при всех видах термической обработки. Высокотемпературный отжиг привел к некоторому оттеснению перлита в центральную часть объема втулки с последующим окружением его прослойками боридов. Это повысило твердость внутренней рабочей поверхности втулки от 236 до 570 ИВ. Полученная после термообработки структура легированного серого перлитного чугуна отвечает всем требованиям к износоустойчивому материалу.

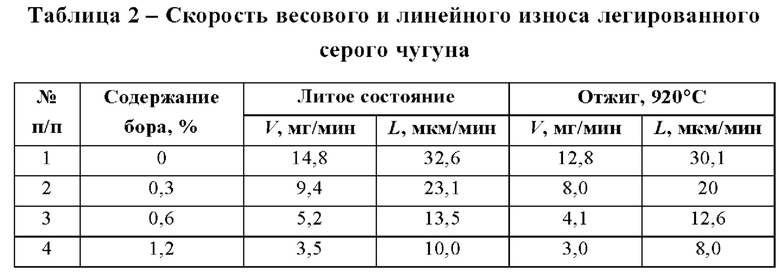

Сравнительную абразивную износостойкость втулок из легированного серого перлитного чугуна определяли по скорости весового и линейного износа на установке, снабженной вращающимся абразивным кругом диаметром 500 мм. Одновременно изнашивались три образца, расположенные под углом 120° друг к другу и на одинаковом расстоянии от центра диска, который своим весом прижимал образцы к абразивному кругу. Для равномерности изнашивания диск также вращался, причем каждый образец, двигаясь по сложной траектории, проходил одинаковый путь по абразиву. Результаты определения скорости весового и линейного износа приведены в таблице 2.

Скорость весового износа V, мг/мин:

V=G/3t,

где G - суммарная потеря массы трех образцом, мг; t - время изнашивания, мин.

Скорость линейного износа L, мкм/мин:

L=ΔH/3t,

где ΔН - изменение линейных размеров образцом, мкм; t - время изнашивания, мин.

Из таблицы 2 видно, что в литом состоянии легированный серый перлитный чугун имел повышенную твердость на внутренней рабочей поверхности втулки и после всех видов термической обработки абразивный износ снижался с увеличением содержания бора, меди и кремния, что является главным фактором получения абразивно-стойкой структуры. Чем выше твердость и ниже пластичность матрицы, тем выше сопротивление сплава истиранию. Максимальное сопротивление абразивному износу наблюдалось во втулках, содержащих бор до 1,2% при твердости 570 НВ. Наружный слой втулки, практически не содержащий лигатуры, имел твердость 320 НВ при ударной вязкости 20 МДж/м, что исключало хрупкое разрушение.

Указанная заготовка подвергалась дальнейшей обработке, которая позволила получить качественную готовую деталь - двухслойную чугунную цилиндровую втулку для судового дизельного двигателя внутреннего сгорания.

Положительный эффект - предложенный способ изготовления заготовки двухслойной чугунной цилиндровой втулки методом центробежного литья обеспечивает получение монолитной отливки с высокой плотностью. При этом первый (наружный) слой гарантирует высокую прочность детали в целом, а второй (внутренний) слой представляет собой коррозионно- и абразивно-стойкий легированный серый чугун, обеспечивающий высокие эксплуатационные свойства, соизмеримые со свойствами легированной стали: высокую износостойкость рабочей поверхности втулки, стабильную структуру основного сплава, термостойкость в диапазоне рабочих температур втулки. Прочность соединения первого и второго слоев серого перлитного чугуна обеспечивает их последовательная заливка в изложницу без промежуточного охлаждения и одинаковое процентное содержание углерода С в составе серого перлитного чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЧУГУННОЙ ЦИЛИНДРОВОЙ ВТУЛКИ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2017 |

|

RU2665862C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2027542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| Способ центробежного литья биметаллических заготовок | 1984 |

|

SU1156836A1 |

| СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2450888C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2023531C1 |

| Способ центробежного литья гильз цилиндров двигателей внутреннего сгорания | 1985 |

|

SU1328064A1 |

| Способ производства мукомольных вальцов | 2023 |

|

RU2814621C1 |

Изобретение может быть использовано при изготовлении двигателей внутреннего сгорания, а именно чугунной цилиндровой втулки методом центробежного литья. Способ изготовления заготовки чугунной цилиндровой втулки методом центробежного литья включает последовательную заливку серого перлитного чугуна с графитом пластинчатой формы в изложницу с получением двухслойной заготовки. В изложницу, нагретую до 200-250°С, заливают упомянутый чугун в количестве 60% от общего объема заливаемого чугуна с получением первого слоя заготовки. Затем без промежуточного охлаждения в изложницу засыпают лигатуру в количестве 10% от общего объема заливаемого чугуна и без промежуточного охлаждения заливают чугун в количестве 40% от общего объема с получением второго слоя заготовки. Для заливки обоих слоев заготовки используют чугун одной марки с содержанием углерода 2,8-3,1%. Полученную заготовку двухслойной чугунной цилиндровой втулки направляют на высокотемпературный отжиг при температуре 900-960°С и последующее медленное охлаждение. Обеспечивается повышение износостойкости внутренней рабочей поверхности двухслойной чугунной цилиндровой втулки. 1 ил., 2 табл., 1 пр.

Способ изготовления заготовки чугунной цилиндровой втулки методом центробежного литья, включающий получение двухслойной заготовки путем последовательной заливки в изложницу чугуна, при этом после предварительного подогрева изложницы получают первый слой заготовки путем заливки чугуна, без промежуточного охлаждения первого слоя заготовки осуществляют заливку чугуна с получением второго слоя заготовки, отличающийся тем, что используют серый перлитный чугун с графитом пластинчатой формы, который после предварительного подогрева изложницы до температуры 200-250°С заливают в изложницу в количестве 60% от общего объема заливаемого в изложницу чугуна и получают первый слой заготовки, затем без промежуточного охлаждения в изложницу засыпают лигатуру в количестве 10% от общего объема серого перлитного чугуна, затем без промежуточного охлаждения в изложницу заливают серый перлитный чугун в количестве 40% от общего объема серого перлитного чугуна с получением второго слоя заготовки, причем для заливки обоих слоев заготовки используют серый перлитный чугун одной марки, с содержанием углерода в диапазоне 2,8-3,1%, а после получения отлитой заготовки двухслойной чугунной цилиндровой втулки ее подвергают высокотемпературному отжигу при температуре 900-960°С с последующим медленным охлаждением.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЧУГУННОЙ ЦИЛИНДРОВОЙ ВТУЛКИ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2017 |

|

RU2665862C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2027542C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

| US 3414044 A1, 03.12.1968 | |||

| Способ регенерации триацетатной основы кинофотопленки | 1984 |

|

SU1216766A1 |

| JP 2002122043 A, 26.04.2002. | |||

Авторы

Даты

2021-06-25—Публикация

2020-11-23—Подача