Изобретение относится к металлургии, в частности к повышению прочностных и служебных свойств чугуна, и может быть использовано для изготовления отливок ответственного назначения блоков и головок цилиндров, картеров, а также подобных им отливок с преобладающей толщиной стенок 6-15 мм.

Известен способ охлаждения отливки в форме (Б.В.Рабиновича, Б.В.Бабушкина), при котором используют принудительную фильтрацию воздуха через толщу формы. В нижнюю половину формы на различном расстоянии от отливки заформовывают резервуар с отверстиями в верхней части. По истечении некоторого времени после заливки металла в форму в резервуар подают сжатый воздух так, чтобы в нем создавалось избыточное давление порядка 0.2 -0.4 атм. Под влиянием перепада давлений воздух фильтруется через слой формовочной смеси, отбирая тепло от ее частиц. При этом время охлаждения отливки сокращается в 2-3 раза по сравнению со случаем, когда фильтрация отсутствует (см. Проблемы теплообмена при литье. Под ред. проф. А.И.Вейника. РИО БПИ. Минск, 1960, с. 62).

Недостатком этого способа при получении отливок из чугуна является то, что отливка получает только ускоренное охлаждение во всех структурно-чувствительных интервалах температур, что обычно происходит в литейных формах с различными теплофизическими характеристиками; и при этом принципиально ограничивается возможность формирования структуры, обеспечивающей наилучший комплекс прочностных свойств. При повышении скорости охлаждения создаются условия, благоприятствующие затвердеванию чугуна по метастабильной диаграмме, то есть с выделением эвтектических карбидов.

Известен способ Ланц, который может служить примером для замедленной скорости охлаждения во всех структурно-чувствительных интервалах температур. Этот способ позволяет получить чисто перлитную структуру в отливках из чугуна, в обычных условиях застывающего белым. Это получается благодаря предварительному подогреву формы. Замедляя скорость охлаждения, можно получить достаточно мягкий и легко обрабатываемый чугун даже при 3.3% С и 0.8% Si, тогда как этот же самый чугун при обычных условиях охлаждения должен получиться настолько твердым (отбеленным), что обработать его было бы невозможно (см. К. Гейгер. Литейное дело. Пер. С немец. T.1. ОНТИ. Ленинград 1934, с. 106).

К недостаткам способа относится то, что он предполагает предварительный подогрев всей формы; сложность технологии получения отливки при этом ограничивает номенклатуру возможных изделий. Кроме того, отливка получает только замедленную скорость охлаждения во всех структурно-чувствительных интервалах температур, в том числе и в интервале дендритной кристаллизации и перлитного превращения, где такое замедление нежелательно с точки зрения получения оптимальной структуры металлической основы.

Наиболее близким по технической сущности к предлагаемому способу и достигаемому эффекту является способ литья в песчано-глинистую форму, при котором в форме расположен элемент из формовочной смеси, занимающий определенную часть полости формы, во время и после заливки полости расплавом, по меньшей мере до затвердевания расплава, внутрь элемента непрерывно нагнетают охлаждающий газ (см. заявка Японии N 85-140876, JP 5061019, МКИ В 22 С 9/06, опубл. 03.09.93).

К недостаткам указанного способа при получении отливки из чугуна следует отнести возможное получение разнородной структуры металлической основы по сечению отливки вследствие непосредственного контакта охлаждающего газа и металла в полости формы именно в зоне расположения элемента, в который нагнетается газ.

Задачей данного изобретения является предотвращение выделения эвтектических карбидов и склонности чугуна к отбелу, а также формирование в отливках наиболее прочной структуры сорбитообразного перлита.

Механические свойства чугуна являются функцией двух переменных: химического состава и скорости охлаждения (определяющей, в свою очередь, получение той или иной структуры).

Техническим результатом данного изобретения является повышение качества чугунных отливок путем дифференцированной скорости их охлаждения в литейной форме при прохождении отливкой различных структурно-чувствительных интервалов температур, а именно замедление скорости протекания эвтектической кристаллизации и ускорения охлаждения отливок в интервале перлитного превращения.

Технический результат достигается тем, что в способе получения высококачественных отливок из серого чугуна, включающем заливку в песчано-глинистую форму, содержащую в своем составе 0,5-2,0% противопригарных углеродсодержащих добавок, продувку формы и выбивку отливок, осуществляют двухкратную продувку, при достижении наиболее тонким элементом отливки температуры 1180-1120oC форму продувают воздухом или воздухом, обогащенным кислородом, в соотношении не более чем 5:1, продолжительностью 30-200 с, обеспечивая удельный расход атмосферного кислорода 0,02-0,08 нм3/м2 поверхности отливки, повторно продувают форму воздухом или водовоздушной смесью в интервале температур отливки от 800 до 650oC.

Существенным отличительным признаком предлагаемого способа является двухкратная продувка формы в направлении к отливке, позволяющая осуществить регулируемое охлаждение отливки в литейной форме. При этом значительное замедление скорости охлаждения отливки в интервале эвтектической кристаллизации за счет экзотермической реакции горения противопригарных добавок позволяет предотвратить образование эвтектических карбидов (ледебурита), а ускоренное охлаждение в доперлитном и перлитном интервалах температур позволяет сформировать структуру сорбитообразного перлита и полностью устранить структурно свободный феррит.

Выполнение только ускоренного или только замедленного охлаждения отливки во всех структурно-чувствительных интервалах температур не позволяет полностью использовать уникальные свойства серого чугуна, то есть решить проблему оптимизации структуры и повышения качества чугунного литья.

Проведение продувки формы в направлении к отливке позволяет создать условия для протекания экзотермической реакции горения углеродсодержащих добавок в оптимальном режиме, что гарантирует существенное замедление скорости охлаждения чугуна в этом структурно-чувствительном интервале эвтектического превращения (1180-1120oC).

Подачу в форму воздуха или воздуха, обогащенного кислородом, начинали в конце дендритной кристаллизации, это соответствует интервалу температур 1180-1120oC для мелкого и среднего литья, то есть к моменту разогрева вокруг отливки тонкого слоя смеси до температуры воспламенения углеродсодержащих добавок.

Выполнение продувки при более высокой температуре, то есть большей чем 1180oC, приводит либо к реализации экзотермической реакции, в период отрицательного влияния на структуру, либо подача воздуха приходится на не разогретый до температуры воспламенения слой смеси, в результате отливка вместо замедленного охлаждения ускоренно охлаждается.

Выполнение продувки ниже температуры 1120oC приводит к снижению эффективности замедленного охлаждения отливки в интервале эвтектической кристаллизации, а при значительно меньших температурах к концу или к пропуску этого очень важного структурно-чувствительного интервала.

Продолжительность первой продувки от 30 до 200 с позволяет реализовать эффект экзотермической реакции горения, замедлить скорость эвтектической кристаллизации и снизить степень переохлаждения чугуна, предотвратить образование эвтектических карбидов (ледебурита) и отбел отливок.

Избыточное давление воздуха позволяет преодолеть сопротивление слоя формовочной смеси и создать вокруг отливки атмосферу, достаточную для протекания экзотермической реакции горения. При этом оптимальная величина давления воздуха, обогащенного кислородом в соотношении не более чем 5:1, позволяет надежно вызывать (поддерживать) реакцию горения специально вводимых в формовочную смесь горящих противопригарных добавок и еще не приводит к выгоранию углерода в поверхностных слоях отливок.

Выполнение смеси воздуха, обогащенного кислородом в соотношении более 5: 1, вплоть до чистого кислорода, обеспечивает максимальный тепловой эффект реакции в интервале эвтектической кристаллизации, однако неприемлемо, так как приводит к значительному обезуглероживанию поверхностных слоев отливок. Кроме того, применение большего обогащения кислородом существенно увеличивает себестоимость литья.

Недостаточное давление воздуха или газовой смеси определяет расход атмосферного кислорода меньше 0,02 нм3 на квадратный метр поверхности отливки, что не позволяет преодолеть сопротивление формовочной смеси и поддерживать реакцию горения.

Избыточное давление воздуха или воздуха, обогащенного кислородом, обеспечивает удельный расход атмосферного кислорода больше, чем 0,08 нм3 на квадратный метр поверхности отливки, приводит к интенсивному охлаждению отливки в интервале эвтектической кристаллизации из-за теплоотвода, превышающего количество тепла от реакции горения.

Выполнение продувки продолжительностью до 30 с приводит к неполной графитизации эвтектических карбидов за счет уменьшения количества тепла, поступающего к поверхности отливки, а следовательно, к получению половинчатой структуры чугуна с содержанием ледебурита 10-20% по площади и отбелу в клиновидной пробе.

Выполнение продувки продолжительностью более 200 с вызывает эффект, противоположный желаемому, так как после выгорания реакционного слоя продолжающаяся фильтрация воздуха начинает охлаждать поверхность отливки.

При достижении отливкой температуры 800-650oC проводят повторную продувку для ускоренного охлаждения в доперлитном и перлитном интервале температур с целью предотвращения выделения структурно-свободного феррита и формирования наиболее прочной структуры сорбитообразного перлита.

Проведение повторной продувки при температурах, превышающих указанный интервал, неэффективно, так как при этом заметно возрастает количество вторичного цементита и чугун становится очень твердым, утрачивая способность к механической обработке.

Выполнение повторной продувки ниже указанного интервала температур приводит к росту остаточных литейных напряжений и может способствовать короблению отливок.

Продолжительность повторной продувки до температуры 650oC позволяет реализовать такие качественные изменения в интервале эвтектоидного превращения, как формирование структуры сорбитообразного перлита при умеренной твердости чугуна отливки.

Увеличение продолжительности повторной продувки ниже указанного интервала температур приводит к росту остаточных напряжений, короблению и даже трещинам.

Проведенный заявителем анализ техники, включающий поиск по патентным и научным источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявляемого изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

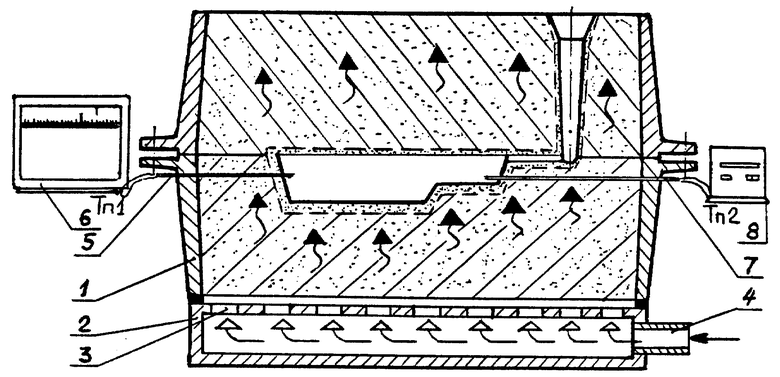

Сущность изобретения поясняется чертежом, где представлена схема осуществления предлагаемого способа с использованием парных опок; устройства, включающего съемную крышку с рассекателем, позволяющим направить поток воздуха или смесь воздуха с кислородом в направлении к отливке, а также повторно продуть форму воздухом совместно с дозированной порцией воды в интервале перлитного превращения.

Способ осуществляется следующим образом: отливку располагают в нижней полуформе 1, устанавливают съемную крышку 2 с рассекателем 3, скрепив ее с нижним контрладом легкосъемными зажимами. Компрессор с рессивером через систему гибких шлангов подает воздух под избыточным давлении к рассекателю 3 или предварительно через редуктор 4 смесь воздуха от компрессора и кислорода из баллона. Количество продуваемого воздуха или смеси его с кислородом регулируется по расходомеру. Температура фиксируется от момента заливки металла до выбивки формы двумя термопарами ПП 0555, одна 5 на самописец КСП-4 (6), другая 7 на компьютер через дешифратор 8. Время начала и окончания продувки контролируется хронометром. При осуществлении способа заливали чугун (химсостав приведен в примерах), выплавленный в индукционной печи ИСТ-004. После заполнения песчано-глинистой формы чугуном в конце дендритной кристаллизации, фиксируемой записью кривой охлаждения, осуществляли продувку песчано-глинистой смеси (глина 6%, песок - остальное) с 0,5-2,0% противопригарных углеродсодержащих добавок (молотый уголь, кокс, мазут) и влажностью не более 2,5-3,5%. При этом кислород воздуха воспламеняет углеродсодержащие добавки в прилегающих к отливке раскаленных слоях смеси. Вокруг отливки образуется реакционный слой, выделяющий тепло и резко замедляющий эвтектическое превращение. При этом графитизирующая способность чугуна возрастает и в структуре существенно уменьшается доля эвтектических карбидов, соответственно снижается отбел. В этом состоит положительный эффект первой продувки, достижение которого реализуется без повышения степени эвтектичности чугуна при неизменном количестве графитизирующих элементов химического состава. Через определенное время реакция горения достигает максимальной глубины, в нашем случае 6.5-7.5 мм. В соответствии с этим источник выделения тепла как бы постепенно удаляется от поверхности отливки, и с некоторого момента времени продолжающаяся фильтрация воздуха начинает охлаждать поверхность отливки, вызывая эффект, противоположный желаемому. Продувка прекращается до реализации охлаждающего эффекта. Напротив, при достижении отливкой температуры 800-650oC, то есть в доперлитном и перлитном интервалах температур, ускоренное охлаждение, обеспечиваемое повторной продувкой через уже отработавший ранее реакционный слой, дополнительно повышает прочность чугуна, предотвращает выделение структурно свободного феррита и формирует структуру сорбитообразного перлита. После окончания повторной продувки песчано-глинистая форма с отливкой в обычном режиме поступает на выбивку и далее в соответствии с технологическим процессом. Это позволяет получить отливку из высококачественного чугуна без отбела, с повышенными прочностными характеристиками и эксплуатационными свойствами, не затрачивая на это дорогостоящие легирующие элементы.

Примеры конкретного исполнения

ПРИМЕР 1

По предлагаемому способу была получена отливка из доэвтектического чугуна (3,11%С; 1,82% Si; 0,44% Mn; 0,26% P; 0,09% S), имеющего при обычных режимах охлаждения до 20% эвтектических карбидов и глубокий отбел по клиновой пробе.

Используя песчано-глинистую (глина 6%, песок - остальное) форму с противопригарными углеродсодержащими добавками в количестве 1% (cм. чертеж), располагали отливку в нижней полуформе (1), устанавливали съемную крышку (2) с рассекателем (3) на нижнем контрладе формы зажимами. Шихту доэвтектического чугуна расплавляли в индукционной печи и заливали форму чугуном при температуре 1370oC. Температуру постоянно фиксировали двумя термопарами ПП 0555, одна (5) на КСП-4 (6), другая (7) на компьютер через дешифратор (8). Следует отметить, что удельный расход кислорода 0,019 нм3/м2 поверхности отливки находится ниже нижнего предела, заявляемого в этом способе. Продувку производили в конце дендритной кристаллизации при температуре 1180oC спустя 27 с после заливки. Продолжительность продувки 200 с (Т 1035oC). Затем охлаждение отливки до температуры 800oC происходило в форме при нормальных условиях окружающей среды цеха. Продувку в доперлитном и перлитном интервале температур производили при удельном расходе атмосферного кислорода 0,019 нм3/м2 в течение 280 с до достижения отливкой температуры 650oC.

Вокруг отливки образовался реакционный слой толщиной 2 мм, то есть не был полностью реализован эффект от реакции горения углеродсодержащих добавок и количество тепла, поступающего к поверхности отливки, было недостаточно. Из отливки вырезали образцы для металлографических исследований и механических испытаний.

Исследования показали, что сформировалась структура половинчатого чугуна с содержанием ледебурита 20% по площади, этот чугун имеет свойства: HB = 305; σв = 243 кгс/мм2; показатель качества K = σв/HB = 0,80. Приведены значения, полученные как средние по результатам не менее трех замеров.

Кроме того, расшифровка кривой охлаждения записанной на КСП-4 и данные распечатки дифференциальнотермического анализа компьютера показали, что в интервале эвтектической кристаллизации удалось уменьшить степень переохлаждения эвтектического превращения на 5oC и повысить степень переохлаждения эвтектоидного превращения на 5oC.

ПРИМЕР 2

По предлагаемому способу была получена отливка из доэвтектического чугуна (3,11% С; 1,82% Si; 0,44% Mn; 0,26% P; 0,09% S). Величина удельного расхода атмосферного кислорода 0,02 нм3/м2 поверхности отливки. Конструктивные параметры установки (полуформ, съемной крышки, рассекателя и т.д.), размеры отливки, последовательность технологических и испытуемых операций были аналогичны описанным в примере 1. Следует отметить, что удельный расход кислорода 0,02 нм3/м2 поверхности отливки находится на уровне нижней границы в соответствии с ранее приведенной формулой, обеспечивающей необходимые свойства отливки.

Вокруг отливки сформировался реакционный слой толщиной 4 мм.

Исследования показали, что сформировалась структура металлической основы - перлит сорбитообразный, содержание ледебурита 10% по площади. Свойства чугуна: HB = 269, σв = 250 кгс/мм2; К = 0,93; в интервале эвтектической кристаллизации удалось уменьшить степень переохлаждения эвтектического превращения на 10oC и повысить степень переохлаждения эвтектоидного превращения на 10oC.

ПРИМЕР 3

По предлагаемому способу была получена отливка из доэвтектического чугуна (3,11% С; 1,82% Si; 0,44% Mn; 0,26% P; 0,09%S). Величина удельного расхода кислорода 0,05 нм3/м2 поверхности отливки находится в оптимальных пределах как среднеарифметическая от нижней и верхней границы. Конструктивные параметры установки (полуформ, съемной крышки, рассекателя и т.д.), размеры отливки, последовательность технологических и испытуемых операций были аналогичны описанным в примерах 1 и 2.

Вокруг отливки сформировался реакционный слой 5 мм. Исследования показали, что сформировалась структура металлической основы - перлит сорбитообразный, содержание ледебурита 2% по площади (доля эвтектического цементита). Свойства чугуна: HB = 229; σв = 267 кгс/мм2; К = 1,17; в интервале эвтектической кристаллизации удалось уменьшить степень переохлаждения эвтектического превращения на 25oC и повысить степень переохлаждения эвтектоидного превращения на 15oC.

ПРИМЕР 4

По предлагаемому способу была получена отливка из доэвтектического чугуна (3,11% С, 1,82% Si; 0,44% Mn; 0,26% P; 0,09% S). Величина удельного расхода кислорода 0,08 нм3 на квадратный метр поверхности отливки. Конструктивные параметры установки (полуформ, съемной крышки, рассекателя и т.д.), размеры отливки, последовательность технологических и испытуемых операций были аналогичным описанным в примерах 1-3.

Вокруг отливки сформировался реакционный слой 6 мм. Исследования показали, что сформировалась структура металлической основы - перлит сорбитообразный, содержание ледебурита 4 % по площади. Свойства чугуна: HB = 245; σв = 258 кгс/мм2; К = 1.05; в интервале эвтектической кристаллизации удалось уменьшить степень переохлаждения эвтектического превращения на 20oC и повысить степень переохлаждения эвтектоидного превращения на 10oC.

ПРИМЕР 5

По предлагаемому способу была получена отливка из доэвтектического чугуна (3,11% С; 1,82% Si; 0,44% Mn; 0,26% P; 0,09% S). Величина удельного расхода кислорода 0,081 нм3/м2 поверхности отливки находится выше верхнего предела, заявленного в формуле заявки. Конструктивные параметры установки (полуформ, съемной крышки, рассекателя и т.д.), размеры отливки, последовательность технологических и испытуемых операций были аналогичным описанным в примерах 1- 4.

Вокруг отливки сформировался реакционный слой 6,5 мм. Исследования показали, что сформировалась структура металлической основы - перлит сорбитообразный, содержание ледебурита 10% по площади. Свойства чугуна: HB = 259; σв = 245 кгс/мм2, К = 0,95; в интервале эвтектической кристаллизации удалось уменьшить степень переохлаждения эвтектического превращения на 15oC и повысить степень переохлаждения эвтектоидного превращения на 10oC.

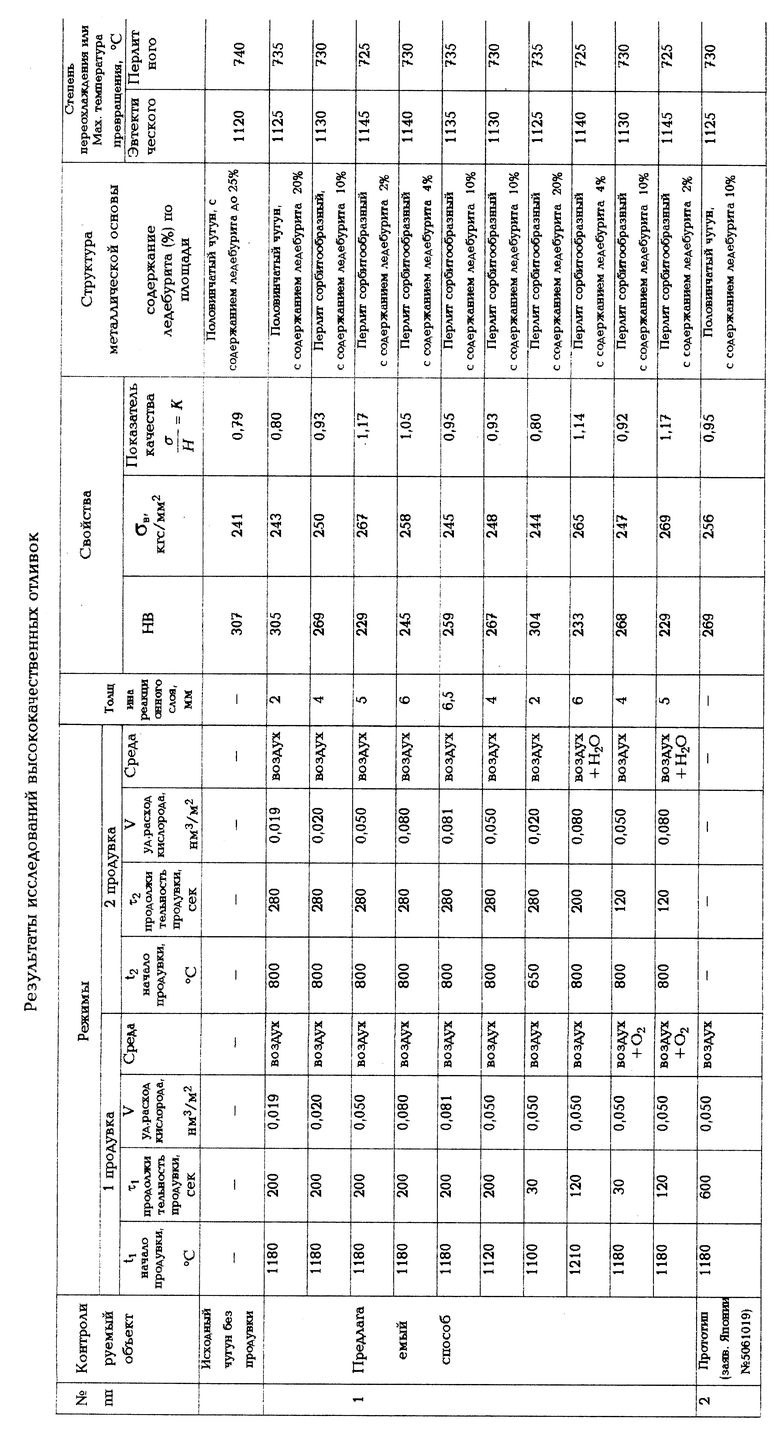

Примеры на варьирование началом продувки по времени, величиной избыточного давления первой и второй продувки, а также данные, характеризующие условия и результаты испытаний чугуна отливки, представлены в таблице.

По сравнению с получением отливки по способу-прототипу (заявка Японии N 85-140876; JP 5061019) предлагаемый способ позволяет заметно повысить качество отливок из чугуна, это выражается созданием оптимальной по прочности структуры металлической основы - сорбитообразного перлита, снижением до минимума доли эвтектических карбидов или отбела.

Следует отметить, что указанный способ позволяет осуществить вышесказанное с меньшими затратами ресурсов, чем для осуществления способа-прототипа.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в металлургии и других отраслях в качестве отливок ответственного назначения блоков и головок цилиндров, картеров, а также подобных им отливок с преобладающей толщиной стенок 6-15 мм;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высококачественных отливок из серого чугуна | 2019 |

|

RU2742544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТОЙ ЗАГОТОВКИ ИЗ КОВКОГО ЧУГУНА ПРИ НАЛИЧИИ В ЕГО СТРУКТУРЕ "ОТБЕЛА" | 1999 |

|

RU2153010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| Способ изготовления отливок из чугуна | 1978 |

|

SU774793A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

Изобретение относится к металлургии и может быть использовано для изготовления высококачественных отливок из чугуна. Способ заключается в следующем. Осуществляют заливку чугуна в форму, выполненную из песчано-глинистой смеси с добавлением 0,5-2,0% противопригарных добавок. Далее осуществляют двухкратную продувку формы. При достижении отливкой температуры 1180-1120°С форму продувают воздухом или воздухом, обогащенным кислородом, в соотношении не более чем 5:1, в течение 30-200 с. При этом обеспечивается удельный расход атмосферного кислорода 0,02-0,08 нм3/м2 поверхности отливки. В интервале температур отливки от 800 до 650°С форму продувают воздухом или водовоздушной смесью. Далее осуществляют выбивку отливок. Дифференцирование скорости охлаждения отливок в литейной форме при прохождении ими структурно-чувствительных интервалов температур позволяет повысить качество отливок. 1 табл., 1 ил.

Способ получения высококачественных отливок из серого чугуна, включающий заливку чугуна в форму, выполненную из песчано-глинистой смеси, продувку формы и выбивку отливок, отличающийся тем, что в состав смеси вводят противопригарные углеродсодержащие добавки в количестве 0,5 - 2,0%, а продувку осуществляют двукратно: при достижении отливкой температуры 1180 - 1120oC форму продувают воздухом или воздухом, обогащенным кислородом, в соотношении не более чем 5 : 1, в течение 30 - 200 с, обеспечивая удельный расход атмосферного кислорода 0,02 - 0,08 нм3/м2 поверхности отливки, а в интервале температур отливки от 800 до 650oC форму продувают воздухом или водовоздушной смесью.

| Изобретения стран мира, выпуск 016, 1996, N 2, с.11 - 12, реферат JP 5061019 В4 (ТОЕТА ДЗИДОСЯ К.К.), 03.09.1993 | |||

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК В ЛИТЕЙНОЙ ФОРМЕ | 0 |

|

SU212701A1 |

| SU 9355211, 15.06.1982 | |||

| Способ изготовления отливок из чугуна | 1978 |

|

SU774793A1 |

| Способ получения отливок из графитизированной стали | 1977 |

|

SU738760A1 |

Авторы

Даты

2000-09-27—Публикация

1999-05-12—Подача